目前,我國新型煤化工企業發展迅速,主要集中在煤炭資源豐富、水資源短缺的西北地區,耗水量大的同時廢水排放量巨大,廢水直接排放會破壞水體環境。采煤疏干水主要指煤炭開采過程中井下地質性涌滲水到巷道、為安全生產而排出的自然地下水和井下采煤生產過程中灑水、降塵、滅火灌漿、消防及液壓設備產生的廢水,據統計我國每年疏干水排放量高達45×108m3。因此,對疏干水進行處理并加以綜合利用,不僅可以有效解決耗水量大的問題,同時,經過進一步深度處理后可作為工業用水、農業灌溉用水或地下水補給,避免了水資源的浪費。

疏干水的水質特性主要受地質條件、煤層特性、采煤工藝的影響,主要含有無機鹽類、重金屬、固體顆粒和微生物等。其中,無機鹽類包括SO42-、Cl-、NO3-、Ca2+、Mg2+等。同時,由于煤粉和巖粉滲入水中形成的高懸浮固體(SS),水的顏色一般呈灰色。疏干水一般需要經過一系列的物理、化學和生物處理,才能達到回用標準。但是其中硬度離子的存在(一般在500~2000mg/L之間,以CaCO3計),會增加后續處理系統管道的結垢風險,影響深度處理環節膜的使用壽命。因此,疏干水往往需要先經過軟化去除其中的硬度離子后,才能進一步處理與回用。

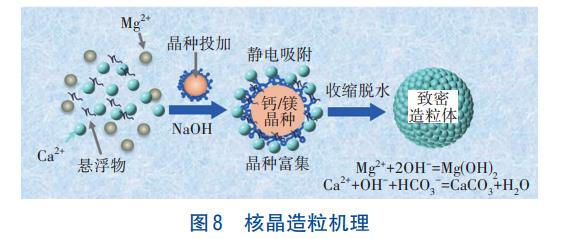

目前,常用的水體軟化方法主要有吸附法、膜分離法、電化學法、化學沉淀法等。其中,吸附法水力停留時間較長,膜分離法適用于低硬度水處理,電化學法需要消耗大量電力,能耗高。而化學沉淀法因其技術成熟、操作簡單而被廣泛應用,但是會產生大量的含水污泥,需結合壓濾單元使用,增加了占地面積和處理成本,在此過程中,懸浮物也得到了同步去除而變成含水污泥。因而,亟須開發一種高效、低耗、短流程的廢水硬度處理技術,實現對硬度離子的高效去除,同時降低出水濁度。基于此,課題組研發了核晶造粒(NCP)技術,設計并合成了鈣、鎂離子專用晶種,開發了一體化裝備。具體地,該技術通過預先向裝備中投加一定量的專用晶種,調整藥劑投加量,使得鈣、鎂離子分別以碳酸鈣、氫氧化鎂的形式結晶于專用晶種上,同時通過調整水力學參數,實現對硬度離子和懸浮物的同步去除,并形成致密的造粒體,無需污泥脫水。

以內蒙古某礦業公司采煤疏干水為研究對象,建立了中試處理系統,并采用2級串聯的核晶造粒技術,探究不同工藝參數條件下對硬度離子與懸浮物的去除效率,同時對造粒體進行表征分析,揭示核晶造粒同步去除機理,以期為后續的工程應用提供依據。

1、材料與方法

1.1 中試水質

中試在內蒙古烏審旗某礦業公司進行,采煤疏干水經過調節池、斜板沉淀池去除水中大顆粒的沉淀物后進入核晶造粒設備。經測定,pH為8.25±0.13,TDS為(7760±230)mg/L,總硬度(以CaCO3計)為(1310.3±100.5)mg/L,Ca2+為(344±12.5)mg/L,Mg2+為(105.6±10.2)mg/L,HCO3-為(552±20.3)mg/L,濁度為(65.38±8.35)NTU。由于原水pH在8.2左右,因此無需調整pH,可以直接進入核晶造粒反應器。

1.2 試驗材料

中試中,一級使用鈣、鎂專用復合晶種,二級使用鎂專用晶種,兩種晶種的初始粒徑均為80~120目(0.15~0.2mm),因此具有較大的比表面積,這為Ca2+/Mg2+的附著成核提供了更多位點。其中,鈣專用晶種的堆密度約為1.5g/cm3,鎂專用晶種的堆密度約為1.2g/cm3,高密度的晶種提高了其耐沖擊負荷的能力,同時能夠快速沉降。由于原水中含有大量的HCO3-,因此,第一級與第二級核晶造粒均使用NaOH作為誘晶劑。

1.3 中試裝置

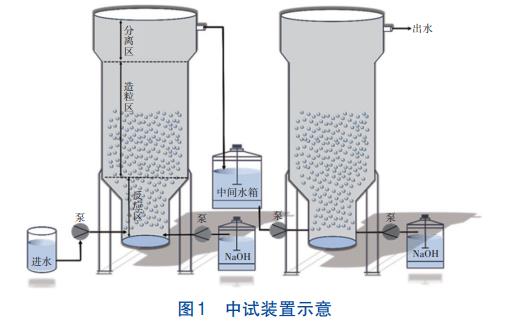

現場中試裝置如圖1所示,反應器主體由SS304不銹鋼加工而成,總高為6.0m,由底部至頂部分為反應區(1.2m)、造粒區(3.0m)和分離區(1.8m);設備底部設有進水口和進藥口。在泵的作用下原水進入第一級反應器,同時進藥泵將NaOH送入反應器除鈣,第一級反應結束后出水進入中間水箱,再經由泵進入第二級反應器,同時加入NaOH用以除鎂。反應結束后,調節出水pH至中性。中試過程中,第一級處理能力為22m3/h,第二級處理能力為10m3/h。部分第一級出水被回流至原有水處理系統,對中試不產生影響。

1.4 分析儀器與方法

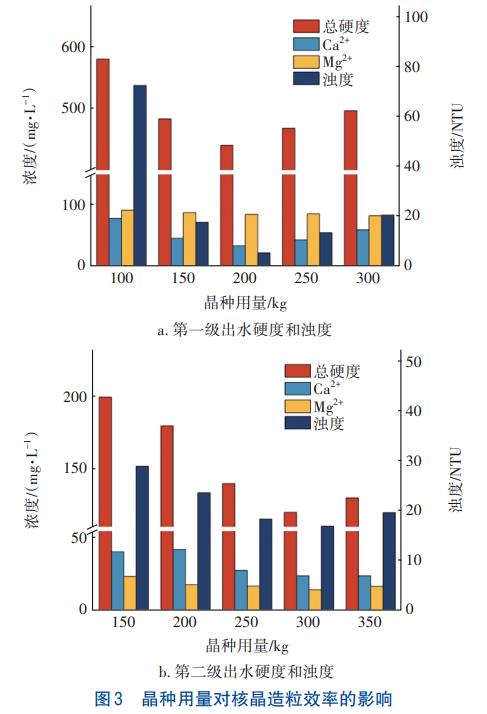

pH:奧豪斯ST3100型pH計;總硬度、鈣、鎂離子:國標EDTA滴定法;濁度:哈納HI93703-11濁度儀,直接測定出水;造粒形貌及元素分布表征:德國ZEISSSigma300SEM能譜儀(SEM);表面基團、晶型結構分析:日本島津IRTracer100型傅里葉漫反射紅外光譜儀(FT-IR)、美國ThermoScientificESCALABXi型X射線光電子能譜儀(XPS)和德國BrukerD8Advancee型X射線衍射儀(XRD);造粒體粒徑:英國馬爾文Mastersizer2000型激光粒度儀。鈣、鎂離子去除率的計算方法如下:

式中:C0為進水鈣、鎂離子濃度;Ce為出水經調整成中性后的鈣、鎂離子濃度。

2、結果與討論

2.1 核晶造粒技術對鈣、鎂離子的去除率

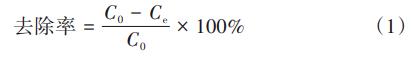

兩級串聯核晶造粒技術對鈣、鎂離子的去除效果及濁度影響見圖2。

當廢水中的離子濃度積大于CaCO3的溶度積(Ksp)時,CaCO3會因為過飽和而結晶析出,Mg(OH)2也是如此。因此,過飽和度是驅動離子結晶析出的主要動力。由于原水中存在約550mg/L(9.01mmol/L)HCO3-,理論上與NaOH反應能夠生成9.01mmol/LCO32-,可與約360mg/L的Ca2+反應生成CaCO3,因此,第一級核晶造粒反應器中無需額外加入Na2CO3。如圖2(a)所示,隨著NaOH投加量的增加,總硬度和Ca2+濃度呈現明顯下降趨勢,但是Mg2+濃度下降不明顯。這是由于此時NaOH與HCO3-反應生成了CO32-,進而與Ca2+反應生成CaCO3而結晶于鈣專用晶種上。而此時的pH及NaOH投加量不足以達到Mg(OH)2沉淀的過飽和度。因此Mg2+的去除可能是由于共沉淀作用。

由圖2(b)可知,隨著NaOH投加量的增加,出水濁度先降低后增加,當NaOH投加量為250mg/L時濁度達到最低(5.6NTU),此時對總硬度、Ca2+、Mg2+和濁度的去除率分別為66.3%、90.1%、19.0%和91.8%。當投加量繼續增加至300mg/L時,總硬度、Ca2+和Mg2+的去除率仍在增加,但出水濁度明顯上升,這是由于生成的CaCO3和Mg(OH)2并未結晶附著于鈣專用晶種上,而是隨出水流出。

由圖2(c)可知,隨著NaOH投加量的增加,對總硬度和Mg2+的去除效果明顯提高,這是由于此時主要生成了Mg(OH)2結晶并附著于鎂專用晶種上。鈣離子則由于共沉淀作用而被少量去除。但是不同于第一級核晶造粒,隨著NaOH投加量的增加,出水濁度呈現逐漸上升趨勢,這可能是水中存在少量Ca2+,影響了Mg(OH)2的附著,導致出水濁度上升。因此,綜合考慮出水硬度(<200mg/L)與濁度,確定第二級核晶造粒的加藥量為500mg/L。事實上,將出水調節至中性后,總硬度約為140mg/L,能夠滿足出水之于硬度要求。最終,經由第一、第二級核晶造粒處理后,總硬度、Ca2+、Mg2+和濁度的去除率分別達到了91.1%、93.1%、86.3%和75.3%。

2.2 晶種填充質量、上升流速對出水水質的影響

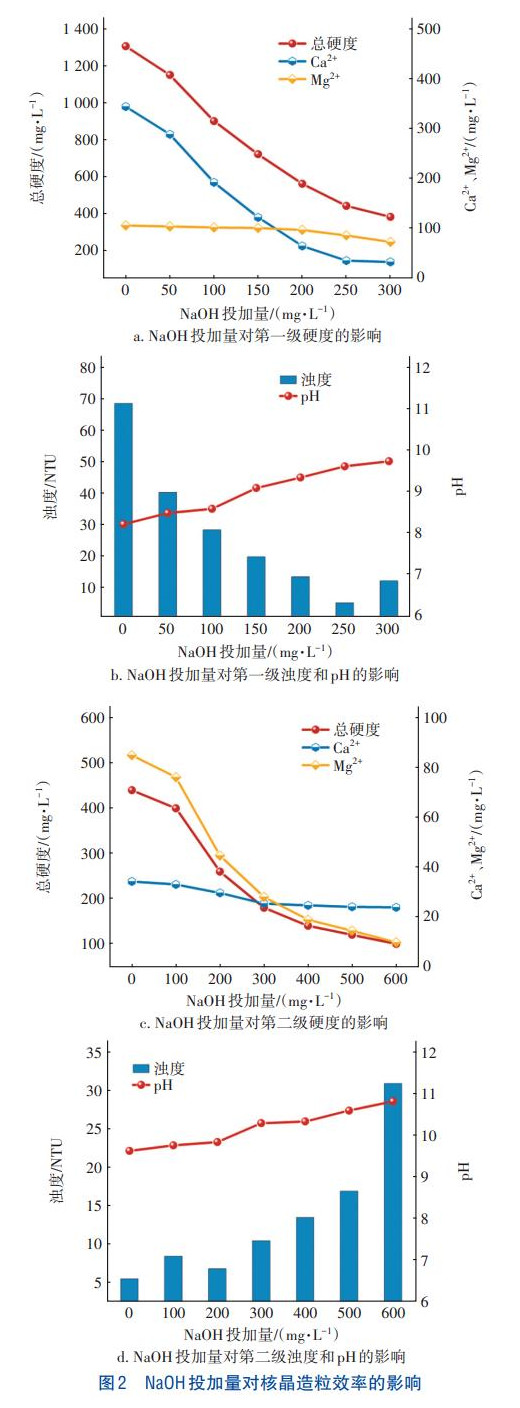

不同晶種用量下,各指標的去除效果見圖3。

在第一級核晶造粒設備中,隨著專用晶種用量的增加,出水硬度、Ca2+濃度和濁度均呈現先減小后增加的趨勢,而Mg2+濃度幾乎沒發生變化。當晶種用量為200kg時,出水效果達到最佳。分析原因,當晶種用量少于200kg時,其結晶能力不足以吸附全部CaCO3/Mg(OH)2顆粒,導致出水濁度較高;而當晶種用量>200kg時,由于進水上升流速一定,晶種流化狀態變差,進而降低了晶種與CaCO3/Mg(OH)2的接觸面積,導致出水濁度升高。同樣,確定第二級核晶造粒的最佳晶種用量為300kg。

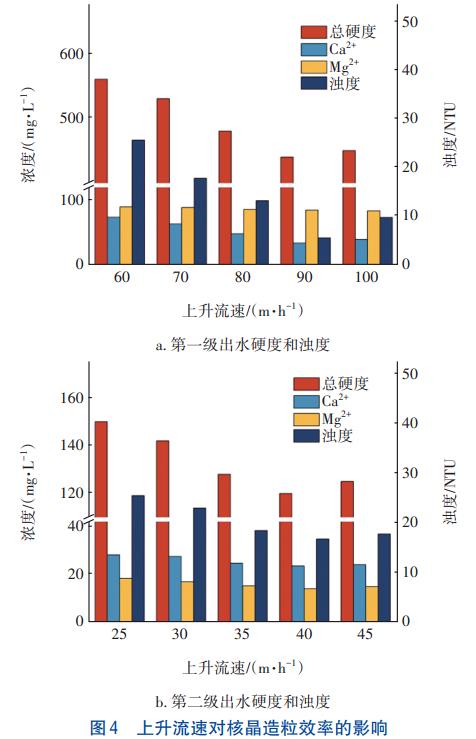

除此之外,水力條件也會影響污染物在晶種表面的附著。由于中試設備的尺寸是固定的,因此通過調整進水流量可改變其上升速度,進而影響污染物與晶種的接觸時間和接觸面積、晶種的流化狀態以及系統的混合強度。不同上升流速下,對總硬度、Ca2+、Mg2+和濁度的去除效果見圖4。

由圖4(a)可知,當上升流速為90m/h時,出水濁度達到最低值,而大于或小于90m/h時出水濁度均升高。分析原因,當上升流速較小時,專用晶種不能達到最佳流化狀態,導致晶種暴露位點少,難以使CaCO3/Mg(OH)2全部附著于晶種上,隨水流流出從而增加了出水濁度。而過高的上升流速,雖然會使晶種的流化狀態變得更好,但減少了晶種與污染物的接觸時間,并會沖刷晶種表面的附著物,導致出水濁度升高。同樣,確定第二級核晶造粒的最佳上升流速為40m/h。

2.3 連續穩定運行效果

在分別探究了第一、第二級核晶造粒的影響因素基礎上,進行了72h的連續流試驗,以驗證系統的穩定性及耐沖擊負荷能力。其間每隔4h測定進水和第二級核晶造粒出水的總硬度、濁度和pH,結果表明,進水平均總硬度和濁度分別為1358.9mg/L和59.3NTU,而第二級出水的分別為140.2mg/L和18.4NTU,去除率分別為89.7%和68.9%。值得注意的是,在連續運行過程中,進水的總硬度及濁度波動較大,但是出水總硬度能夠滿足小于200mg/L的要求,同時出水濁度波動較小,出水pH平均值為10.58。因此,可以肯定的是,兩級串聯的核晶造粒系統能夠同步去除廢水中的硬度和濁度,并表現出優異的性能及穩定性。

2.4 造粒體形貌、組成及表面特性分析

在經過連續72h運行后,分別取出第一、二級核晶造粒裝置底部的造粒體,用以分析造粒體的結構特征。XRD分析結果顯示,第一級造粒體在2θ為26.2°、27.2°、33.1°、37.9°、46.5°、48.9°、51.9°、53.0°和53.9°處呈現出明顯的衍射峰,與CaCO3的特征衍射峰精準吻合(JCPDS#76-0606),且無其他雜峰,這表明在第一級核晶造粒裝置中形成了較純的CaCO3造粒體。同樣地,第二級造粒體在2θ為18.5°、37.9°、50.7°和58.6°處呈現出明顯的衍射峰,這與Mg(OH)2的特征衍射峰吻合(JCPDS#84-2163),表明在第二級核晶造粒裝置中形成了Mg(OH)2造粒體。除此之外,Mg(OH)2造粒體XRD圖中出現了明顯的專用晶種的特征衍射峰,這是因為第二級原水中的Mg2+濃度較低,生成的Mg(OH)2含量低,并未完全覆蓋專用晶種。

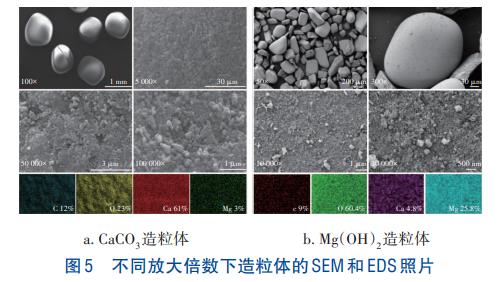

第一級和第二級核晶造粒體在不同倍數下的SEM和EDS照片見圖5。可以看出,第一級的CaCO3造粒體粒徑分布均勻,粒徑大約為1.0mm,這證明廢水中的Ca2+已經以CaCO3的形式附著并生長于專用晶種表面(晶種粒徑約為0.2mm),并促使晶種長大。研究表明,CaCO3晶體表面光滑,具有規則的斜方體或球形結構。但是,第一級中的CaCO3造粒體表面呈現粗糙狀,附著了不規則的物質,這是由廢水中的懸浮物被同步去除所導致的。同樣地,第二級中的Mg(OH)2造粒體表面也附著了懸浮物,但是由于Mg2+含量較少,因此其造粒體僅是部分呈現規則狀,而且并未長大。從EDS照片可以看出,CaCO3造粒體表面含有Mg元素,而Mg(OH)2造粒體表面含有Ca元素,這是由于發生了共沉淀作用,使得Mg2+和Ca2+分別沉淀于CaCO3和Mg(OH)2造粒體表面。

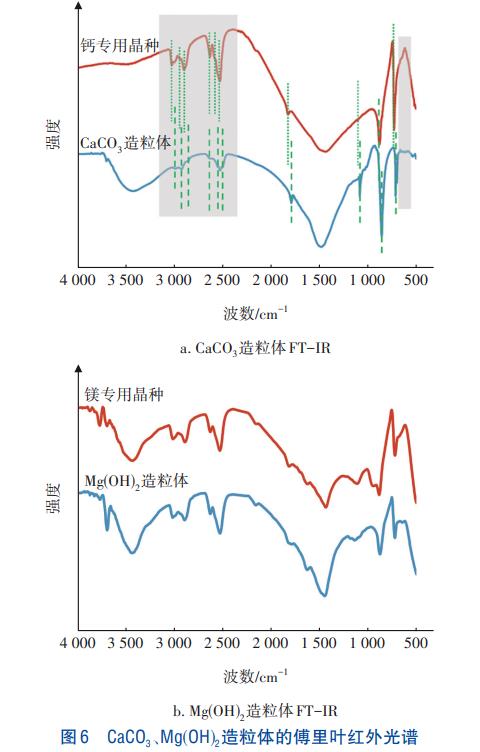

圖6呈現了第一級和第二級核晶造粒體的傅里葉紅外光譜(FT-IR)。如圖6(a)所示,可以明顯觀察到鈣專用晶種的衍射峰均已經被CaCO3造粒體的衍射峰覆蓋,這證明了廢水中的CaCO3已經生長在鈣專用晶種表面,并促進其生長,這與XRD結果一致。同時可以觀察到,相比于鈣專用晶種,CaCO3造粒體在2500~3000cm-1和500~750cm-1處的衍射峰相對平整且更光滑,這是由于懸浮物的嵌入使得CaCO3基團排列不規則,以致相鄰峰相連而合并,促使吸收帶數目減少,成為一些寬而鈍的帶。這表明廢水中的懸浮物被同步去除,除被表面吸附外,也嵌入CaCO3造粒體中,這與SEM結果一致。但是,同樣的結果并未出現在鎂專用晶種和Mg(OH)2造粒體的FT-IR圖中,這也間接證明了鎂造粒體由于Mg2+含量少,而并未促使專用晶種長大,因此二者的FT-IR圖并沒有明顯變化。

對第一、第二級造粒體的粒徑分布測定結果顯示,CaCO3造粒體的d10、d50、d90分別為664.7、902.2、1322.6μm,明顯大于專用晶種(0.15~0.2mm),證明了專用晶種長大。相反,Mg(OH)2造粒體的相應值分別只有117.4、228.9、395.2μm,僅略大于鎂專用晶種。這也與SEM結果一致。但是,如果長期運行,Mg(OH)2最終會促使鎂專用晶種長大,從而使得Mg2+從廢水中去除。

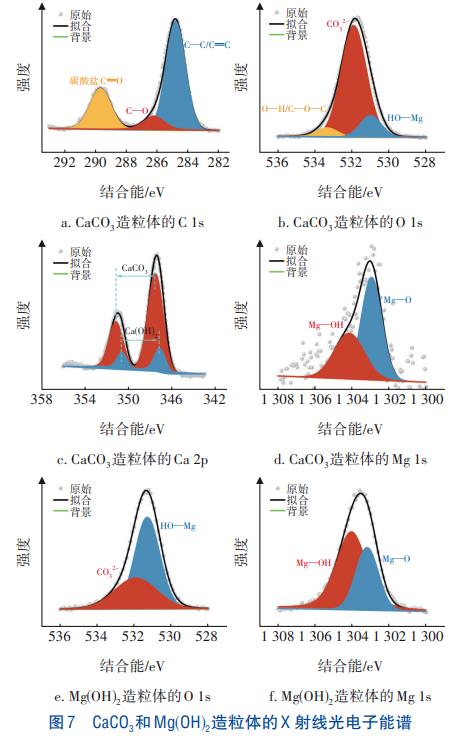

分別取CaCO3、Mg(OH)2造粒體,測定其X射線光電子能譜(XPS),用以進一步了解造粒體的表面化學成分,結果如圖7所示。對于CaCO3造粒體,XPS的掃描結果證實了C、O、Ca和Mg的存在。圖7(a)中,C1s的高分辨率分峰擬合結果顯示了三個碳酸鹽相關的峰值。其中284.8eV處觀察到了C—C/C=O的峰,可能是廢水中的有機物被吸附于造粒體上所致,這一點已被先前的研究證實。289.7eV處的結合能峰對應于碳酸鹽的峰,286.3eV處的峰則代表了殘余含氧基團中的C—O。類似地,O1s可以被擬合為三個峰,見圖7(b)。其中,位于533.3eV處的峰代表了O—H/C—O—C;位于531.9eV處的峰代表了CaCO3造粒體中的CO32-;而位于530.9eV處的峰則代表了HO—Mg,這表明其造粒體表面存在Mg。

在圖7(c)中Ca2p峰可以被分別擬合為位于315.2、347.5eV的CaCO3以及位于350.6、347.1eV的Ca(OH)2,原因可能是NaOH的投加導致生成了Ca(OH)2。Mg1s可以被擬合為位于1304.2eV的Mg—OH峰以及1302.9eV的Mg—O峰,這證明了CaCO3造粒體表面存在Mg(OH)2,但是因為其含量較少而未在XRD中體現。在圖7(e)中,Mg(OH)2造粒體的O1s可以被擬合為兩個峰,分別是位于531.9eV處的CO32-峰和531.3eV處的HO—Mg峰,原因可能是水中殘余的CO32-導致Mg(OH)2造粒體表面存在CO32-。而Mg1s可以被擬合為位于1304.2eV處的Mg—OH峰及位于1302.9eV處的Mg—O峰,證明了造粒體的主要成分為Mg(OH)2。因此,經過對核晶造粒體的系列表征,可以確定廢水中的Ca2+、Mg2+以及懸浮物被同步去除,而且分別在第一級和第二級核晶造粒裝置中形成了密實的CaCO3、Mg(OH)2造粒體。

2.5 核晶造粒機理分析

基于上述表征分析,廢水中Ca2+、Mg2+的核晶造粒去除機制見圖8。首先,對專用晶種表面Zeta電位進行了分析,當pH為3.2、6.8、8.9、9.8、10.6、11.8時,鈣專用晶種表面Zeta電位分別為5.3、-6.2、-7.6、-5.5、-8.3、-9.6mV;當pH為3.2、5.8、7.8、9.5、10.9、11.2、11.5時,鎂專用晶種表面Zeta電位分別為4.6、1.3、-9.8、-13.5、-14.9、-16.8、-18.3mV。可見,在pH>8時鈣、鎂專用晶種表面均帶負電。因此在第一級核晶造粒裝置中,當晶種充分流化后,廢水中的Ca2+由于靜電吸附作用,聚集于專用晶種上,此時,加入的NaOH提供了大量的OH-,并快速與原水中的HCO3-反應生成CO32-,與吸附于專用晶種上的Ca2+反應生成CaCO3,進而促使專用晶種長大,在此過程中裹挾了廢水中的懸浮物,促使其同步去除。而當專用晶種被覆蓋后,其表面為新生成的CaCO3,且新生成的CaCO3表面仍帶負電荷,因此會吸附Ca2+附著,如此循環使得專用晶種隨著運行時長而長大,并在水力作用下密實化。不同的是,在第二級核晶造粒裝置中,初始由于靜電作用,Mg2+被吸附于專用晶種表面,NaOH的加入使得Mg(OH)2處于過飽和狀態,從而在晶種表面不斷進行富集,并促使其長大。而當Mg(OH)2包裹專用晶種后,由于新生成的Mg(OH)2表面為正電荷,此時會吸附水中的OH-,進而促進鎂離子聚集,最終使得其長大并密實化。

3、結論

①兩級串聯核晶造粒技術可高效去除疏干水中的Ca2+、Mg2+,當一級NaOH投加量為250mg/L、上升流速為90m/h、晶種用量為200kg,二級NaOH投加量為500mg/L、上升流速為40m/h、晶種用量為300kg時,總硬度去除率接近90%,濁度去除率為68.9%。同時,在連續運行中去除效果較穩定。

②結合XRD、XPS、SEM-EDS、FT-IR等表征可以發現,分別在第一級和第二級核晶造粒裝置中形成了密實的CaCO3、Mg(OH)2造粒體。由于懸浮物的存在,晶種表面更加粗糙,并使造粒體FT-IR發生紅移;在過飽和度、水力剪切的作用下,于專用晶種表面發生非均相成核,促使晶種長大。

③通過Zeta電位表征,在高pH時晶種表面均帶負電,初期能夠有效吸附Ca2+、Mg2+,在藥劑的作用下產生CaCO3、Mg(OH)2并生長于晶種表面;隨后由于新生成的CaCO3、Mg(OH)2的表面電荷不同,后續晶種持續長大的機理不同,但最終均能夠去除廢水中的Ca2+、Mg2+。

④相比于傳統的化學沉淀/高密度沉淀池除硬而言,核晶造粒技術具有水力停留時間短的優點。因為核晶造粒裝置為豎向,節省了占地面積;同時,由于最終生成了含水率更低且密實的CaCO3、Mg(OH)2造粒體,無需后續污泥處理,節省了整體的運行費用。(來源:西安交通大學人居環境與建筑工程學院,中科核潤<陜西>生態環境有限公司,陜西水務發展集團有限公司,江蘇新宇天成環保有限公司)