上海市于2019年7月開始實施《上海市生活垃圾管理條例》,要求對生活垃圾進行強制分類處理。該條例中,將垃圾主要分為干垃圾、濕垃圾、可回收垃圾和有害垃圾,其他垃圾量減少,濕垃圾、可回收垃圾量增加是垃圾分類的目標和趨勢。濕垃圾主要包括餐飲垃圾和廚余垃圾,實施強制垃圾分類后,廚余垃圾組分變化較大,含雜率明顯降至4%~7%,含水率顯著增至80%~90%,與餐飲垃圾性狀相似。預處理+厭氧消化+沼氣利用是成功應用于餐飲垃圾處理的主流工藝,其同樣適用于分類較好的城市濕垃圾處理。

污水處理單元是濕垃圾處理工藝的重要組成部分。餐廚垃圾廢液預處理可使溶解性碳源反硝化潛能有所提升,另外,厭氧沼液等廢水進入生化處理單元前需要去除SS等預處理。本項目對濕垃圾沼液進行預處理,出水與焚燒廠滲濾液及沼液協同處理,并利用餐飲垃圾除油廢水為碳源,合理調配,實現了濕垃圾污水處理系統的穩定運行。

隨著我國垃圾分類工作的深入開展,包括上海在內的濕垃圾面臨終端合理處理的挑戰,城市餐飲廚余協同處理的需求會越來越大,本工程實例旨在為濕垃圾協同處理提供參考。

1、項目概況

上海市某濕垃圾資源化處理工程項目的用地面積為57483.2m2,總體工藝路線采用垃圾協同預處理+聯合濕式厭氧消化+沼氣綜合利用+污水協同處理組合工藝。預處理及厭氧消化處理系統的主要處理對象為濕垃圾及廢棄食用油脂,設計濕垃圾處理量為500t/d(其中餐飲垃圾150t/d、廚余垃圾350t/d)、廢棄食用油脂為30t/d。

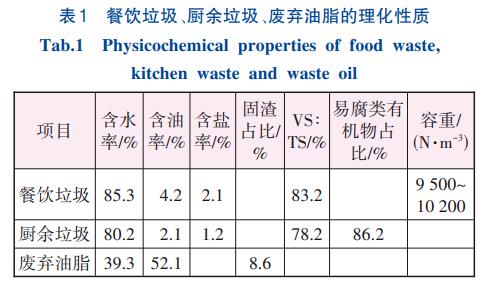

餐飲垃圾、廚余垃圾和廢棄油脂的基本性質如表1所示。

2、工藝設計

2.1 建設目標與邊界條件

該項目建成投運后,與周邊生活垃圾焚燒發電等項目充分開展協同管理與資源共享,與大園區系統中的能量流、物質流與信息流充分融合,實現蒸汽共享、沼氣共用、廢水與廢渣共治、管理與信息數據共享的全過程清潔生產。

①餐飲廚余殘渣和沼渣:進入隔壁焚燒廠焚燒處置;②沼氣處理:沼氣經過凈化后通入內燃機發電機組燃燒進行熱電聯產,產生的熱能用于廠區工藝系統,產生的電能自用,余電上網;③油脂處理:提取的粗油脂送至上海市指定的廢棄油脂深加工企業生產生物柴油或工業產品,進行資源化利用;④污水處理:濕垃圾處理廠厭氧出水經過離心處理后與焚燒廠滲濾液、部分除油后的餐飲漿液協同進入配套的污水處理系統,排放標準執行上海市《污水綜合排放標準》(DB31/199—2018)表2中的三級標準和《生活垃圾填埋場污染控制標準》(GB16889—2008)表3中的排放濃度限值;⑤臭氣處理:臭氣經管路收集,集中處理后排放。

2.2 濕垃圾協同處理工藝流程及優勢

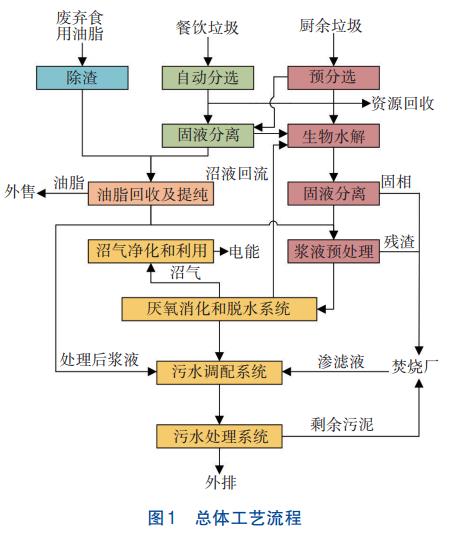

餐飲和廚余分類濕垃圾協同處理,總體工藝分為餐飲廚余垃圾預處理系統、廢棄食用油脂處理系統、厭氧消化和脫水系統、沼氣凈化和利用系統、污水調配和處理系統及配套輔助系統,見圖1。

基于濕垃圾的特點,考慮到周邊焚燒廠的處理設施,實現濕垃圾液、固相的分離,且分離后的兩相均可以進行資源化利用是本項目的重點和難點。

上海廚余垃圾雖然含有園林垃圾、食品加工廢物,但易腐類有機物占比、含水率等指標與餐飲垃圾相差不大,也含有一定的油脂。兩類濕垃圾和廢棄油脂單獨處理,會造成整體工藝流程復雜、占地面積大、總投資和運行成本高等問題。采用協同處理,則可充分利用各種廢棄物的特點進行優勢互補。

本項目通過協同預處理工藝將濕垃圾中的有機質和油分提取出來,同時去除濕垃圾中的惰性干擾物。預處理后的有機漿液進入厭氧消化系統產生沼氣,獲得清潔能源;剩余的固渣含水率大大降低,垃圾量有效減少,熱值顯著提高,可以直接送至焚燒廠。固渣和污水處理系統的剩余污泥進入周邊焚燒廠協同處理,同時可利用焚燒廠多余的蒸汽,使綜合投資和運營成本降低。

厭氧沼液碳氮比很低,需要部分高碳氮比漿液和焚燒廠滲濾液來平衡,無需再外購碳源,污水處理系統可以平穩運行。混合污水進入污水處理系統,達標處理后排放。

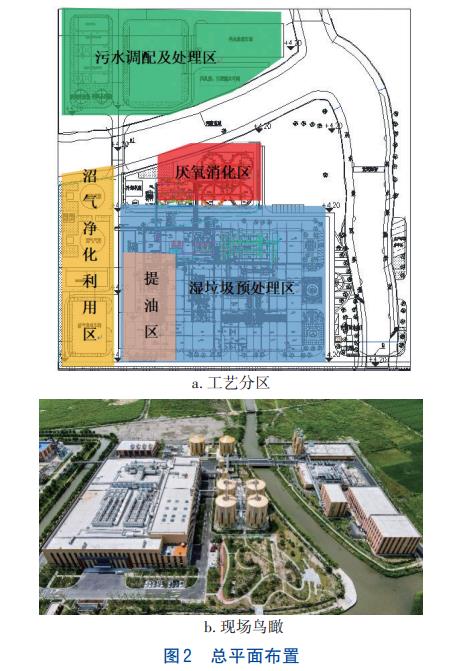

2.3 總平面布置

總平面布置見圖2。全廠總平面布置分為濕垃圾預處理區、提油區、厭氧消化區、沼氣凈化利用區和污水調配及處理區。兩類濕垃圾協同處理,相關功能區高效協作。

濕垃圾預處理區與關聯單元合并布置,集中除臭,可降低投資和運行成本。厭氧消化區與預處理車間相鄰布置,便于物料輸送。沼氣凈化利用區包括沼氣凈化設備、氣柜、應急火炬和發電機房。提油區包括濕垃圾提油及廢棄食用油脂提油兩部分,儲油罐與沼氣凈化利用區相鄰布置,便于安全管理。

3、主要子系統設計

3.1 濕垃圾預處理系統

生物水解反應器作為系統的核心設備,其工藝原理是在反應器內控制厭氧回流、攪拌強度和溫度等條件,經過2~3d水力、機械和生物水解的作用,使垃圾中的易降解有機質充分水解成小分子有機物進入液相,是厭氧消化的基礎保障。餐飲固渣進入生物水解反應器協同處理,攜帶的有機質進一步水解利用,增加沼氣產量。同時,經水解后的餐飲固渣也更容易進行固液分離,提高最終固渣的熱值。

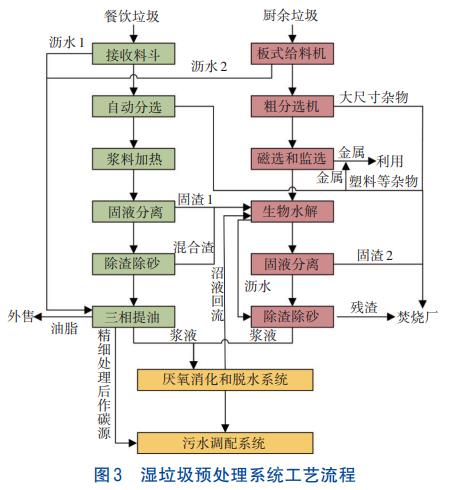

預處理工藝流程如圖3所示。餐飲垃圾與廚余垃圾的預處理車間緊鄰布置。餐飲垃圾稱質量后倒入料斗,瀝水后的固相進入自動分選機制漿分選。漿料經過加熱后固液分離,固相與混合渣進入生物水解反應器進一步處理,而液相與餐飲瀝水和廚余瀝水經除渣除砂后協同加熱進行三相提油。部分提油后漿液經過精細去除SS和有機氮后進入污水調配系統補充碳源。

廚余垃圾被卸入帶料斗板式給料機內,經鏈板和皮帶輸送至粗分選機、磁選和分工分選,分出的雜物及餐飲雜物一起外運焚燒,金屬進行資源化利用,廚余分選后物料和餐飲固渣等進入生物水解反應器。反應完成后,通過固液分離作用實現有機漿液和高熱值固渣分離。固渣外運焚燒,漿液除渣除砂后與餐飲漿液混合進行厭氧消化產沼。

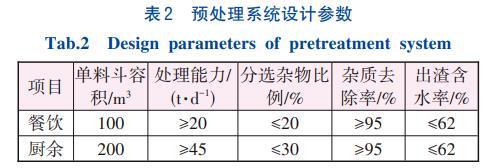

本項目餐飲、廚余各2條生產線,設計生物水解反應器3座,每座反應器的有效容積為450m³,工作時間為24h/d。其余設計參數見表2。

3.2 廢棄食用油脂處理系統設計

廢棄食用油脂在接收料斗內通過篩網進行粗過濾,過濾后的混合物自流進入旋轉篩分機進行雜物篩選。除雜后的液相泵送進入漿液加熱罐加熱到75~80℃后再進行提油,最終得到純度≥97%的毛油。提油后混合液體與濕垃圾漿液一起進入厭氧系統產沼。

該系統共2條工藝線,單線處理能力≥15t/d。2臺篩分機對應8臺10m³的漿料加熱罐,同時配置3臺處理能力為8m³/h的三相提油機。

3.3 厭氧消化及脫水系統設計

相較于高固相全混式的厭氧反應器,上流式污泥床-過濾器(UBF)具有厭氧沼渣產量少、COD降解率高、容積負荷高、停留時間短和占地面積小等優勢,且特別適用于高濃度有機廢水處理。

由于生物水解需要厭氧回水,廚余漿液經稀釋后COD較低,設計兩類漿液協同處理可有效解決餐飲漿液COD過高引起的厭氧易酸化問題。另外,25~30℃的廚余預處理漿液、70℃的餐飲漿液和沖洗廢水混合后,進水溫度為40~42℃,協同進入厭氧反應器,可省去廚余漿液升溫和餐廚漿液降溫的過程,節省投資,縮短工藝流程。

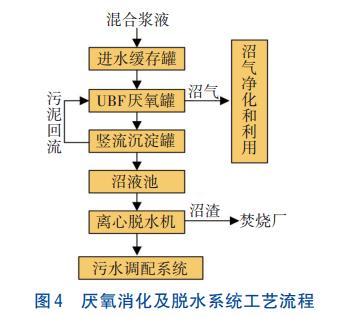

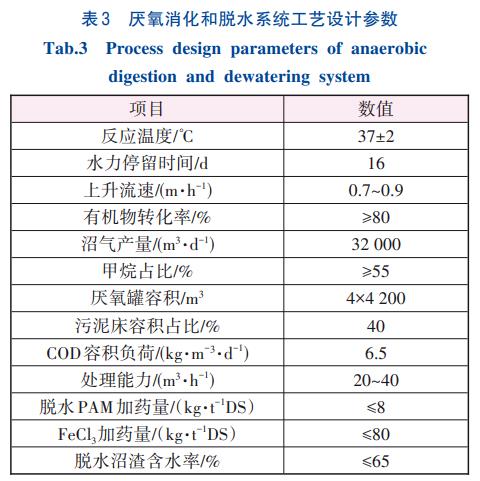

厭氧罐設計進水量為903.5t/d,進料TS為8.17%,進料COD為85000mg/L。厭氧消化及脫水系統工藝流程和設計參數分別見圖4和表3。

3.4 沼氣凈化和利用系統設計

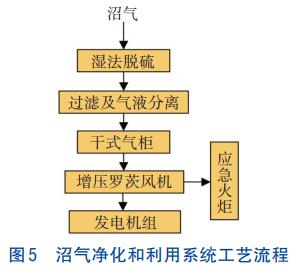

沼氣凈化及利用系統工藝流程見圖5。厭氧消化產生的沼氣先進行濕法脫硫,脫硫后的沼氣進行精細過濾,接著進入氣液分離單元,在水-沼氣換熱器中進行降溫,產生大量的冷凝水排出。凈化后的沼氣于氣柜暫存,而后增壓進行發電利用。

脫硫系統設計處理量為1500m³/h,進、出氣中硫化氫濃度分別為16687、152mg/m³。沼氣過濾及氣液分離設計處理量為1500m³/h。干式氣柜共2臺,單臺容積3000m³。沼氣發電機共4臺,單臺功率1560kW,設計進氣濾后壓力為8~13kPa。

3.5 污水調配及處理系統設計

餐飲三相提油后的漿液經專用技術可以去除SS和大部分影響污水處理總氮控制的有機氮和氨氮,碳源碳氮比為106∶1;焚燒廠新鮮滲濾液預處理后漿液碳氮比為24∶1;而濕垃圾厭氧處理后的離心沼液和焚燒廠滲濾液沼液碳氮比分別僅為2∶1和5∶1,碳氮比失衡。餐飲三相提油出水為優質碳源,結合部分焚燒廠滲濾液原液等,設計協同進入污水生化系統,可調節碳氮比為9.9∶1,節省大量碳源費用。

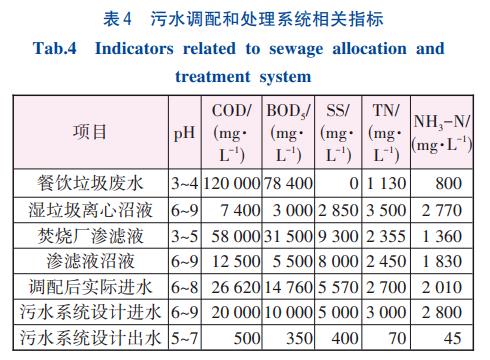

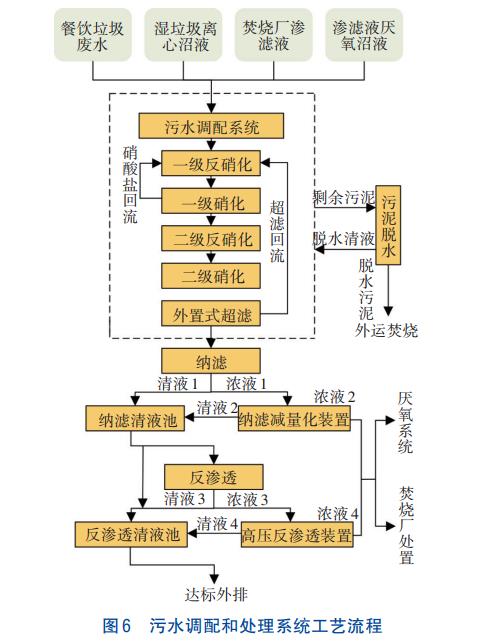

污水處理系統采用兩級A/O+外置式超濾+NF+RO組合工藝達標納管排放。各類水基本指標見表4,其中前4項的水量分別約為50、520、150、320m3。污水調配和處理工藝流程見圖6。

由圖6可知,4種來水在污水調配系統內混合,經均衡池后泵送進入污水處理系統,處理工藝無需額外碳源。根據出水指標情況調控部分納濾出水與反滲透出水混合達標排放;納濾濃液和反滲透濃液經過納濾減量化裝置和高壓反滲透裝置進一步濃縮,濃縮液部分回流至厭氧消化系統循環處理,大部分輸送至焚燒廠石灰制漿單元;剩余污泥離心脫水后外運焚燒。

污水調配和處理系統設計規模為1200m³/d,超濾段設計規模為1100m3/d,并考慮15%的超負荷處理能力。污泥設計負荷為0.146kgCOD/(kgMLSS·d),設計反硝化速率為0.128kgNO3--N/(kgMLSS·d),設計硝化速率為7mgNH4+-N/(gMLSS·h)。二級反硝化池池容共計5790m³,停留時間為4.83d;二級硝化池池容共計10895m³,停留時間為9.08d;納濾濃液池和反滲透濃液池分別為280和356m³。超濾集成設備4套,合計處理量1100m3/d;納濾集成設備2套,合計處理量1100m3/d;納濾減量化設備1套,合計處理量190m3/d;反滲透集成設備4套,合計處理量500m3/d;高壓反滲透設備1套,合計處理量320m3/d。

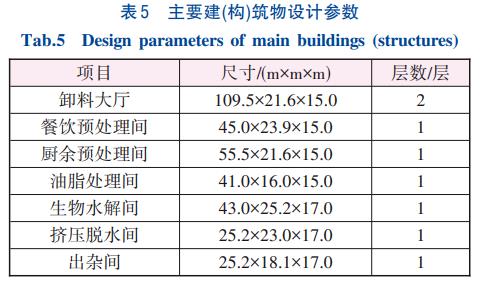

3.6 主要建(構)筑物設計參數

主要建(構)筑物均為鋼筋混凝土結構形式,其設計參數見表5。

4、項目投資及運行效果

該濕垃圾處理項目投資規模約8.73億元,建設成本為164.7萬元/t,直接運行成本為324.4元/t。

由近2年運營數據可知,餐飲廚余預處理系統的雜物去除率為96.7%,餐飲油脂提取率為93.6%,餐飲廚余最終混合渣含水率為60.8%,廚余垃圾粗分選大尺寸雜物的進料占比為2.1%(設計值為10.9%)。

該項目廚余垃圾處理單元設計完成時上海尚未全面開展垃圾分類工作,項目建成后垃圾性狀發生了很大改變,有機物含量大幅增加、雜物量顯著降低,由于厭氧系統和污水處理系統在設計時已考慮足夠余量以應對沖擊負荷,降低了項目運營風險。厭氧混合進水COD約為152000mg/L(設計值為85000mg/L),TS為10.9%,COD降解率為84.3%,COD容積負荷為6.2kg/(m³·d),水力停留時間為24.7d(設計值為16.0d),平均產氣量為66.2m³/t(設計值為60.4m³/t),垃圾發電量為131.8kW·h/t(其中約65%自用),脫水沼渣含水率為64.8%。

總排氣口臭氣平均濃度為480,低于上海地標要求。污水處理系統無需外購碳源,最終外排水COD為140.6mg/L,TN為38.5mg/L,NH4+-N為2.8mg/L。

5、結論與建議

針對上海分類較好的廚余垃圾,瀝水含油率均值為1.8%,應加強廚余瀝水收集與餐飲協同提油。粗分選時可以選擇小型設備,同時應盡量縮短工藝鏈,降低運營風險和成本。

生物水解反應器的優勢在于無論分類好壞都能使易降解有機物充分水解,協同處理餐飲固渣和預處理后的廚余垃圾,提高有機物利用率,但針對分類好的垃圾應大幅降低厭氧回流量(均值降低58.8%)。另外,濕垃圾預處理和厭氧段協同可以降低投資成本,同時降低人工、能耗等運營成本。

餐飲三相提油出水經過膜處理等措施可作優質碳源,同時結合部分焚燒廠滲濾液原液等,可調節污水系統進水碳氮比為9.9∶1,無需外購碳源。(來源:江蘇省環境工程技術有限公司,上海環境衛生工程設計院有限公司,維爾利環保科技集團股份有限公司,上海環云再生能源有限公司)