生物發酵法生產長鏈二元酸(C10~C18)是石化領域的新工藝。中國是全球最大的生物發酵法長鏈二元酸生產基地,投產和在建的二元酸裝置超過30套。二元酸生產廢水是新型石化工藝伴生高濃度點源廢水的代表。二元酸生產廢水中殘留硫酸、二元酸鹽以及培養基成分,表現出較強酸性,含有高濃度的總磷、硫酸鹽和COD,對綜合污水廠進水總磷、COD負荷沖擊極大,無法滿足達標排放要求。另外,高濃度的硫酸鹽在厭氧處理單元會生成H2S,建有二元酸裝置的石化企業都承受著巨大的綜合污染負荷沖擊。因此,采用簡單高效的預處理手段,大幅度削減二元酸生產廢水的總磷、硫酸鹽和COD負荷,從而保障綜合污水廠安全運行和穩定達標,是石化企業工藝路線升級發展過程中亟待解決的問題。

已有研究的二元酸生產廢水處理技術多以高COD為主要去除目標。“中和沉淀+序批式活性污泥法(sequencingbatchreactor,SBR)”工藝對COD和BOD5去除率可達90%,但高硫酸鹽導致厭氧處理過程H2S溢出嚴重。全好氧工藝可避免厭氧環境下的H2S產生與溢出難題,通過添加脂肪酶來促進生物降解,可將COD去除率穩定在95%。但是生物處理技術對高濃度總磷和硫酸鹽的去除基本無效。采用高級氧化或生物-高級氧化組合工藝雖然可以進一步提高COD去除率,但對總磷和硫酸鹽的去除效果甚微。二元酸生產廢水預處理的關鍵是大幅度削減硫酸鹽和總磷負荷,化學沉淀法是快速高效、操作簡便且容易實現工程化的預處理手段。鋇鹽被廣泛用于化學沉淀法中以去除硫酸鹽,但藥劑成本高,難以大規模應用,而且對總磷的去除率低。鐵鹽和鋁鹽是常用的除磷劑,對低濃度總磷的去除更有效,但對高濃度總磷和硫酸鹽的去除效果卻很有限。鈣鹽更適合于高濃度總磷的去除,可應用于二元酸生產廢水的預處理,通過生成磷酸鈣(Ca3(PO4)2)、羥基磷酸鈣(Ca10(PO4)6(OH)2)等沉淀去除高濃度總磷,并在靜電吸附作用下去除有機酸陰離子,對總磷和COD的去除率分別為97%和41%。由于受限于硫酸鈣的高溶解度(pKsp=3.70),因此,鈣鹽對高濃度硫酸鹽的去除效果并不理想。

鈣礬石(分子式Ca6Al2(SO4)3(OH)12·26H2O)簡稱AFt,是Al3+、Ca2+與SO42−結合形成的一種不溶性針狀晶體(pKsp=43.13)。鈣礬石沉淀法不僅可以高效去除硫酸鹽,而且游離Ca2+能與磷酸鹽形成羥基磷灰石沉淀,實現對硫酸鹽和總磷的同步脫除。以水合鋁鹽及石灰乳為脫除劑,對模擬工業廢水中高濃度的硫酸鹽(1720mg·L−1)進行去除,去除率達到94%。以石灰乳和氯化鋁為脫除劑,在pH為11,SO42−和Al3+摩爾比為1.7時,對煤礦酸性礦井水中高濃度硫酸鹽(1804mg·L−1)進行去除,去除率高達95%。以水合氯化鋁及氧化鈣為脫除劑,對煙氣脫硫廢水中高濃度的硫酸鹽(2086mg·L−1)進行去除,去除率高達92%,沉淀產物為針狀納米鈣礬石結晶。鈣礬石法同步去除真實工業廢水中高濃度總磷、硫酸鹽和有機污染負荷的研究鮮有報道。

本研究利用鈣礬石沉淀法同步去除二元酸廢水中高濃度總磷、硫酸鹽和有機污染負荷,設計正交實驗并確定最優工藝參數條件,探索預處理過程中多污染物同步去除機理,旨在解決已投產二元酸裝置石化企業的污水處理問題,實現對高濃度點源二元酸廢水的源頭控制,以期為投產二元酸裝置石化企業或化工園區的污水處理系統安全運行和穩定達標提供技術支撐。

1、材料與方法

1.1 實驗材料

水樣取自華東某石化企業新建1000t·a−1二元酸生產裝置集水池。該廢水的pH為4.5,總磷為272mg·L−1,硫酸鹽為10360mg·L−1,COD為6201mg·L−1,總溶解性有機碳(dissolvedorganiccarbon,DOC)為2441mg·L−1,BOD5為3485mg·L−1。

實驗藥劑包括氫氧化鈉(NaOH)、鹽酸(HCl)、聚合氯化鋁(PAC,堿化度80%,有效鋁含量28%)、氯化鈣(CaCl2)、氫氧化鈣(Ca(OH)2)等,均為工業級。

1.2 實驗方法

1.2.1 正交實驗方法

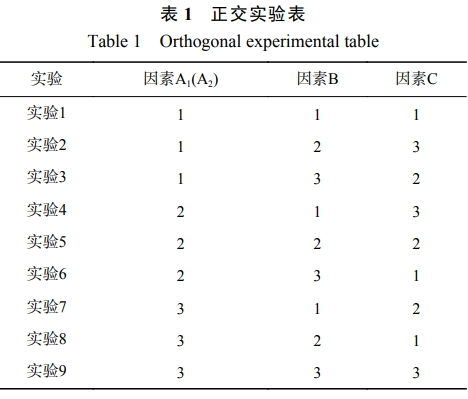

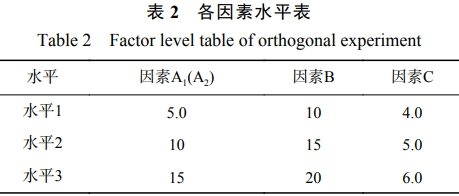

鈣礬石沉淀法的處理效率與鈣劑、鋁劑的投加量和反應體系的pH3個因素密切相關。因此,設計3因素3水平L9(33)正交實驗(表1和表2),考察CaCl2或Ca(OH)2投加量、PAC投加量及反應體系初始pH這3個因素在不同水平下對總磷、硫酸鹽和COD去除效率的影響。通過前期預實驗,設置了各因素水平的范圍及增量(表1),因素A、B、C分別表示Ca(OH)2或CaCl2投加量(A1和A2分別代表Ca(OH)2和CaCl2)、PAC投加量和反應體系初始pH,水平1、2、3對應不同的投加量和反應體系pH。

取若干份100mL水樣于250mL燒杯中,投加一定量的鈣劑和鋁劑,利用NaOH(1mol·L−1)和HCl(1mol·L−1)調節反應體系初始pH,先以300r·min−1快速攪拌30s,再以100r·min−1慢速攪拌5min,靜置20min后取上清液過濾并測量總磷、硫酸鹽及COD。

利用極差分析確定鈣礬石沉淀法的最佳工藝參數條件,討論各因素對總磷、硫酸鹽以及COD去除率影響的大小和主次。極差越大,表示其對應的因素水平變化對實驗結果的影響越大。

1.2.2 沉淀副產物PO43−溶出測定實驗方法

稱取105℃下烘干研磨后的沉淀副產物1.0g若干份,置于150mL燒杯中,加入100mL純水,利用NaOH和HCl調節溶液pH,pH梯度設置為2、3、4、5、6、7、8、9、10、11、12、13,以100r·min−1慢速攪拌1、2和4h。測試在不同pH條件下,不同浸潤時間沉淀副產物PO43−溶出濃度。

1.2.3 分析方法

水質指標分析可以表征水質污染程度、評價預處理效果。水質指標包括pH、總磷、硫酸鹽、COD、DOC、BOD5和總溶解固體(totaldissolvedsolids,TDS)。pH采用梅特勒-托利多FE28型pH儀測定。總磷測定參照《水質總磷的測定鉬酸銨分光光度法》,硫酸鹽測定參照《無機化工產品中硫酸鹽測定通用方法》,均采用美國哈希DR1900型便攜式分光光度計測定。COD使用承德華通CTL-12型COD速測儀測定。DOC采用日本島津TOC-LCPHCN200TOC分析儀測定,水樣測定前用0.45μm濾膜過濾并酸化。BOD5使用美國哈希BODTrakII型BOD測定儀測定。TDS參照重量法測定。Ca2+和Al3+采用美國珀金埃爾默ICP-AES測定,測定前需對水樣進行過濾(0.45μm濾膜)酸化消解預處理。SO42−和PO43−均采用美國ThermoScientific公司的DionexAquion型離子色譜測定。

有機污染組成分析可以評價預處理效果、推測污染物去除機理。有機組成分析采用美國Thermo-FinniganTraceDSQ型四級桿氣相色譜-質譜分析儀進行。儀器條件:采用HP-5MS色譜柱,進樣分流比5∶1,進樣溫度50℃,接口溫度300℃。色譜柱升溫程序:50℃恒溫,2min;10℃·min−1升至100℃,恒溫2min;10℃·min−1升至200℃,恒溫2min;10℃·min−1升至280℃。MS數據在全掃描(m/z50~550)模式下獲取,溶劑延遲5.00min。利用QualitativeAnalysisB.07.00軟件和AgilentNIST14數據庫進行化合物鑒定。

采用光學顯微鏡(BK1201,重慶光電)觀察沉淀物的形貌特征。利用X射線熒光光譜法(XRayFluorescence,XRF)對沉淀副產物的元素組成進行分析,儀器為日本Rigaku公司ZSX-100E;利用X射線衍射(X-raydiffraction,XRD)對沉淀副產物的晶格結構進行分析,儀器為日本島津公司XRD-6000。樣品預處理方法:將沉淀產物于105℃下烘干,研磨后壓片送樣檢測。

在進行沉淀物副產物分析過程中,待天平預熱穩定后,記下陶瓷舟質量m1后歸零,稱取約1g沉淀副產物于陶瓷舟中,記下質量m2。向陶瓷舟中滴加1mol·L−1HCl,直到沒有氣泡產生,將無機碳充分除去。用純水沖洗樣品及陶瓷舟,直至用pH試紙檢驗外壁呈中性,放入105℃烘箱中干燥,平衡稱重記錄m3后上機測量。沉淀副產物有機碳質量分數計算方法見式(1)。

式中:wTOC為沉淀副產物有機碳質量分數;wTOCM為TOC儀測得的有機碳質量分數;m1為陶瓷舟質量,g;m2為沉淀副產物質量,g;m3為去除無機碳后副產物質量,g。

2、結果與討論

2.1 預處理實驗體系的選擇與確定

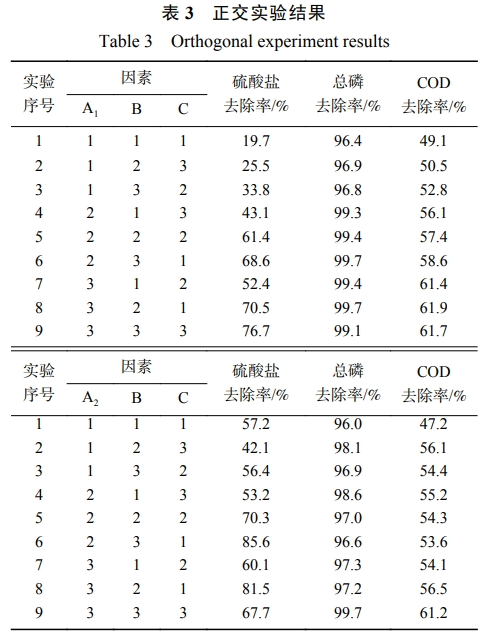

鈣礬石法同步脫硫除磷預處理正交實驗結果見表3。

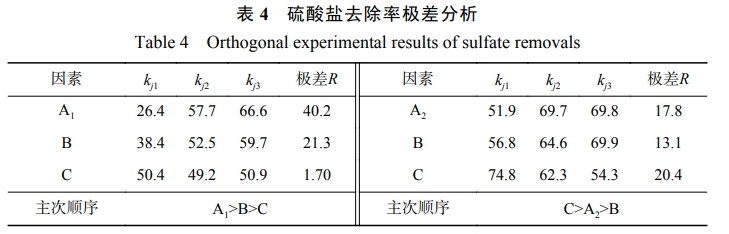

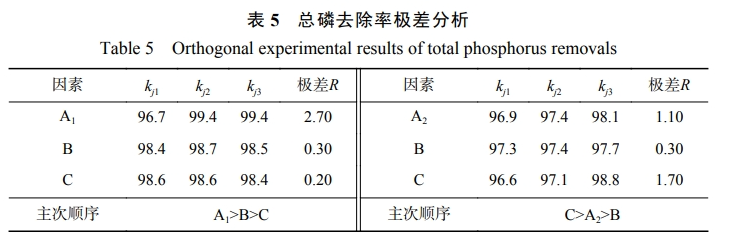

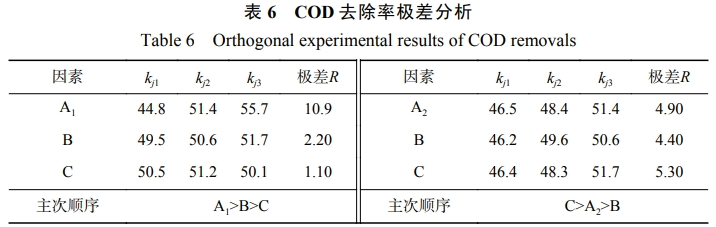

硫酸鹽、總磷和COD去除率的極差分析結果分別見表4、表5及表6。kj1、kj2、kj3分別表示A1(A2)、B、C3個因素在水平1、2、3下的平均去除率,反映各因素在不同水平下對去除率的影響。

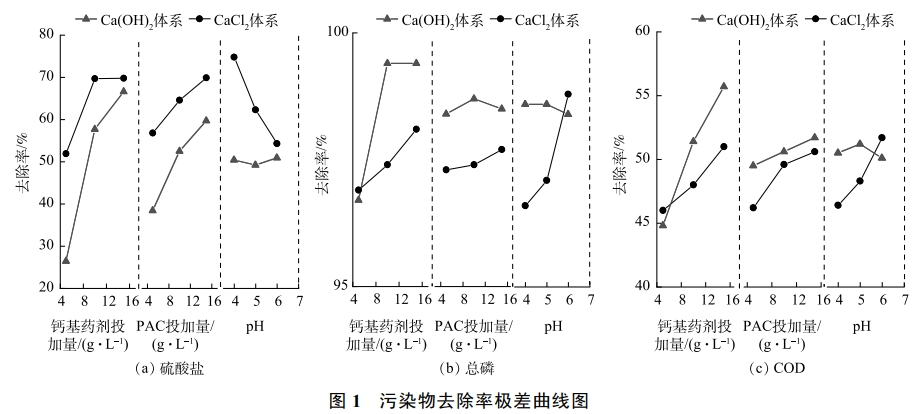

Ca(OH)2-PAC體系對總磷、硫酸鹽和COD去除率的影響因素均為Ca(OH)2>PAC>pH。Ca(OH)2本身為堿性且對總磷去除能力強,對硫酸鹽也有一定去除效果,帶正電的Ca(OH)2絮體可以通過靜電吸附作用去除游離的有機酸陰離子進而降低COD,此外,PAC水解生成的多核羥基鋁鹽對污染物也有一定的吸附去除能力。在Ca(OH)2-PAC體系中,Ca(OH)2對3類污染物的去除均占據主導作用且呈正相關關系,隨著Ca(OH)2投加量的增加,污染物去除效果均顯著提高(圖1)。在15g·L−1Ca(OH)2、20g·L−1PAC、初始pH=6.0的最優水平組合下,對總磷、硫酸鹽和COD的去除率均達到最高值,分別為99.2%、76.8%和61.7%。

CaCl2-PAC體系對總磷、硫酸鹽和COD去除率的影響因素均為pH>CaCl2>PAC,pH的升高與硫酸鹽的去除率呈負相關關系(圖1(a)),與COD和總磷的去除率呈正相關關系(圖1(b)和圖1(c))。初始pH對CaCl2-PAC體系的影響遠大于Ca(OH)2-PAC體系,由于CaCl2不會向水體中引入OH−,故反應初始pH直接影響了水體中Ca2+的賦存狀態,進而影響對硫酸鹽的去除。CaCl2所提供的游離Ca2+與PO43−緩慢反應生成Ca3(PO4)2,隨著pH的升高,OH−能加速Ca2+和PO43−生成Ca10(PO4)6(OH)2的過程,從而提高總磷去除率。高堿化度的PAC水解產物不僅有Ala可溶性單體鋁,還預制了低聚態羥基鋁鹽絡合物(Alb)和高聚態羥基鋁鹽絡合物(Alc),在酸性條件下,Alb和Alc結構相對穩定,對污染物有較強的吸附去除作用。因此,低pH條件下,COD的去除歸功于PAC水解生成的羥基鋁鹽絡合物及Ca3(PO4)2對污染物的吸附作用;隨著pH的上升,加速了多核羥基鋁鹽絡合物的生成,多核羥基鋁鹽絡合物具有更大的比表面積,通過吸附-混凝-共沉淀作用強化去除有機污染物。綜上,在CaCl2-PAC體系中,初始pH對3類污染物的去除均占主導作用。在15g·L−1CaCl2、20g·L−1PAC、初始pH=4.0的最優水平組合下,CaCl2-PAC體系對總磷、硫酸鹽和COD的去除率分別為98.9%、88.2%和60.2%。

在最優水平組合下,CaCl2-PAC體系對COD和總磷去除率略低于Ca(OH)2-PAC體系,但具有更高的硫酸鹽去除率且無需調節反應初始pH。考慮到二元酸廢水是酸性的強緩沖體系,避免調節pH能有效降低預處理成本。根據多評價指標正交實驗綜合平衡原則,優選CaCl2-PAC體系開展后續實驗。

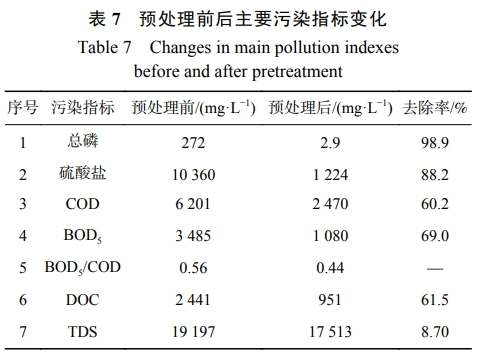

2.2 預處理工藝的綜合效果評價

在15g·L−1CaCl2、20g·L−1PAC、初始pH=4.0的最優工藝條件下,考察了CaCl2-PAC預處理藥劑體系對二元酸廢水的污染物綜合去除效果。預處理前后的主要污染指標變化情況見表7。CaCl2-PAC體系對總磷和硫酸鹽的去除率分別高達98.9%和88.2%,對DOC、COD和BOD5等有機污染負荷的去除率均在60.0%以上,總磷、硫酸鹽和有機污染負荷得以同步高效去除。而且預處理藥劑的引入并沒有造成水體TDS的增加(降低8.70%),說明該沉淀反應進行得比較徹底,能夠一定程度上降低鹽含量對后續綜合污水處理廠生化系統性能的影響。二元酸廢水的生物降解性在預處理后略有下降,BOD5/COD從0.56降至0.44,但仍屬于易生物降解的有機廢水。

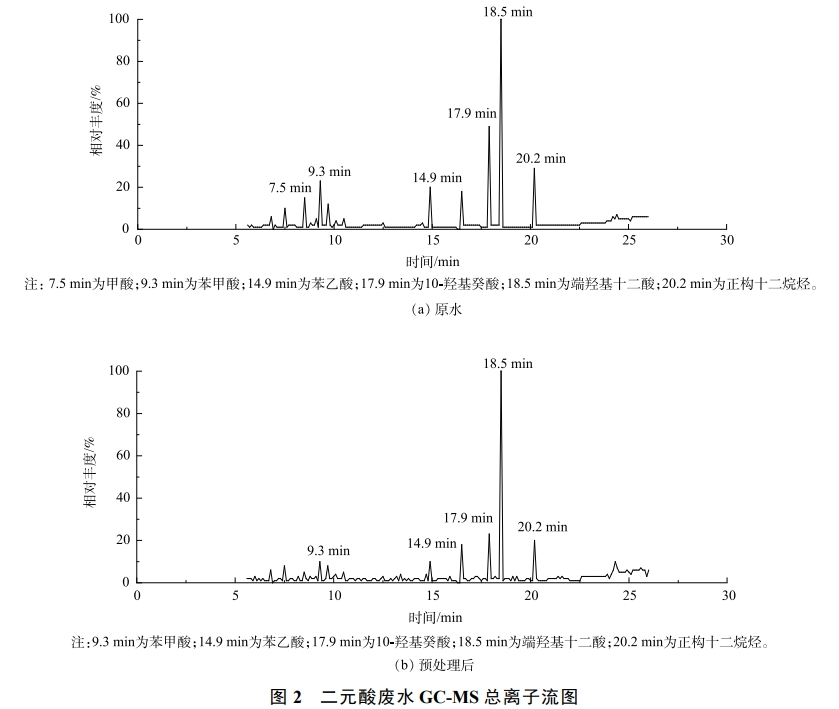

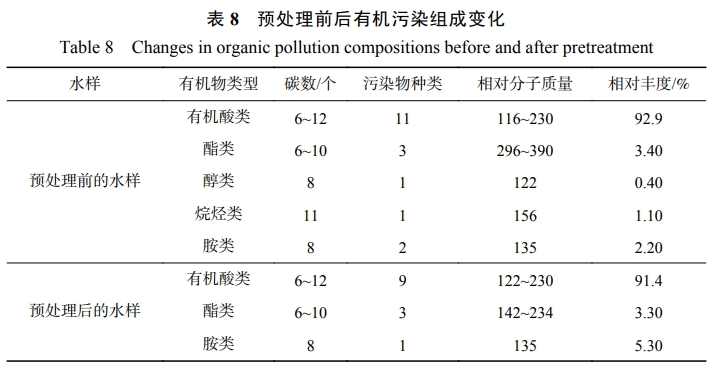

結合處理效果評估結果,推測生物降解性降低的原因主要包括2個方面:一方面,預處理藥劑給水體帶來的過剩Ca2+和Cl−會影響微生物代謝活性;另一方面,預處理過程去除了部分易生物降解的小分子有機酸類。GC-MS分析結果顯示,二元酸廢水中含有大量的有機酸類物質,包括甲酸、苯甲酸、己二酸、苯乙酸、發酵中間產物10-羥基癸酸、11-氧代十二酸和端羥基十二酸等(圖2(a)),有機酸類占比達90.0%以上。從預處理前后的有機污染組成變化(表8)可以看出,烷烴和醇類被徹底去除,部分易生物降解的小分子有機酸類也被去除(圖2(b))。但預處理后的有機污染負荷總體仍以小分子有機酸類為主(相對豐度91.4%),因而保持了較好的生物降解性;同時部分有機污染物的去除造成胺類(5.30%)和酯類(3.30%)的相對豐度有所增加。總體上,CaCl2-PAC預處理藥劑體系是削減二元酸廢水綜合污染負荷有效的手段,對后續綜合污水處理系統達標運行的保障有顯著作用。

2.3 污染負荷去除機理分析

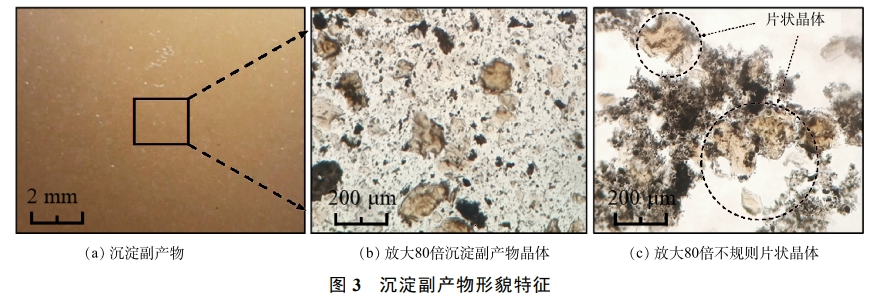

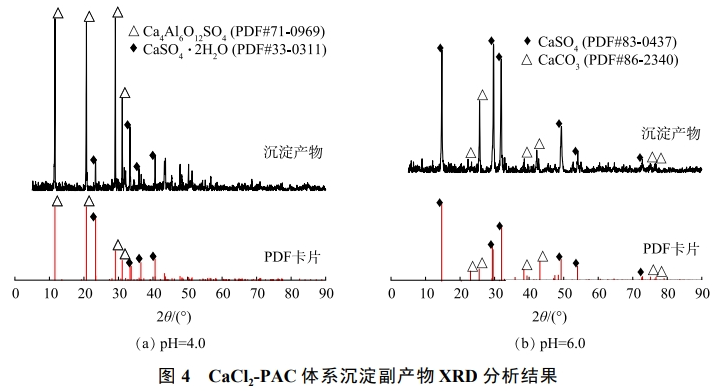

基于沉淀副產物形貌特征(圖3)和XRD分析結果(圖4),探究CaCl2-PAC體系對硫酸鹽的去除機理。當初始pH=4.0時,CaCl2-PAC體系的沉淀副產物以單硫酸鹽型硫鋁酸鈣(Ca4Al6O12SO4,AFm)和CaSO4·2H2O為主(圖4(a)),并未檢測到AFt的晶格結構。AFm是六角薄板狀或不規則玫瑰片狀晶體,通常呈片狀,其性質與AFt相似,在一定條件下兩者可以互相轉化,通常將AFm視為AFt的中間產物。預處理沉淀副產物中存在形貌呈不規則片狀或薄板狀結構的晶體(圖3(b)和圖3(c)),推測其為AFm晶體,在沉淀過程中生成并與AFt相互轉化。但也有可能是因為AFt的晶格結構較不穩定,XRD制樣過程中AFt晶格結構發生變化,失去結晶水生成AFm。當初始pH=4.0時,硫酸鹽的高去除率得益于難溶性硫酸鹽的協同共沉淀作用。PAC向體系中提供了足量的Ala(Al3+和Al(OH)2+等)促進了AFm的生成,其水解產物中多核羥基鋁鹽絡合物巨大的比表面積和吸附能力進一步強化共沉淀作用,進而提高污染物去除率。以往研究報道堿性條件下的Ca2+和硫酸鹽更容易生成AFt,硫酸鹽去除率隨著pH的升高而提高。但本研究對二元酸廢水預處理得出了不同的實驗結果,低pH更有利于硫酸鹽的去除。初始pH=6.0條件下沉淀副產物的XRD分析結果表明,沉淀副產物主要由CaSO4以及CaCO3構成,并未檢測到AFm和AFt晶體(圖4(b))。由此判斷,本研究中硫酸鹽的去除率隨初始pH升高而降低的實驗現象應與二元酸廢水體系離子組成和堿度密切相關。

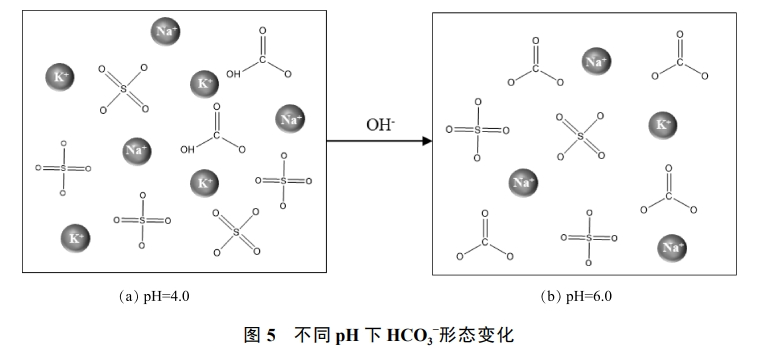

體系的堿度是影響硫酸鹽去除效果的關鍵,生物發酵法生產二元酸需要投加大量NaHCO3以保持發酵罐內的堿度,使得二元酸廢水具有極強的緩沖能力。CaCl2-PAC體系利用氫氧化鈉調節反應初始pH,該過程中HCO3−與OH−不斷反應生成CO32−(圖5)。當pH=6.0時,水體存在大量游離的CO32−,CaCO3溶度積(Ksp=2.8×10−9)遠小于CaSO4(Ksp=5.02×10−6)和Ca(OH)2(Ksp=4.93×10−5)。投加CaCl2后,游離的Ca2+迅速與CO32−反應,生成CaCO3沉淀,而CaCO3沉淀在體系中不參與AFt、AFm的生成。此外,高pH促進了部分Ca(OH)2的生成,使Ca2+的有效濃度進一步降低,導致體系AFm的生成效率下降,進而降低硫酸鹽去除率。

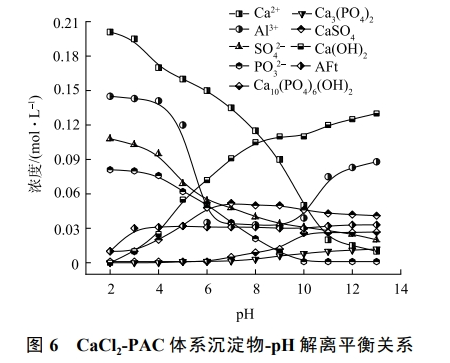

結合實驗現象和測量結果,繪制了CaCl2-PAC體系沉淀物的解離平衡關系圖,探究了體系中Ca2+和Al3+、沉淀物與水體pH的關系。當水體pH<4時,在高濃度Ca2+和SO42−的驅動下,緩慢生成CaSO4,同時水體中PO43−濃度略微下降,說明生成了微量的Ca3(PO4)2沉淀(圖6);當4<pH<6時,體系中OH−濃度升高,PAC水解生成的Ala與Ca2+和SO42−生成AFm沉淀,同時緩慢生成Ca3(PO4)2和CaSO4,此時水體中Al3+、Ca2+、SO42−和PO43−濃度均有明顯下降;當7<pH<9時,在OH−的驅動下,Ca2+與PO43−、OH−生成Ca(OH)2和Ca10(PO4)6(OH)2,同時也伴隨著部分AFt的生成,Ala/Alb/Alc水解生成分子質量更大的多核羥基鋁鹽絡合物和無定形Al(OH)3沉淀,進而被分離去除,Al3+濃度下降明顯;當10<pH<13時,Ca2+與OH−持續生成Ca(OH)2,Ca10(PO4)6(OH)2、AFt和AFm等沉淀在堿性條件下相對穩定,但水體中多核羥基鋁鹽絡合物以及無定形Al(OH)3沉淀重新溶解轉化為Ala,Al3+濃度上升。

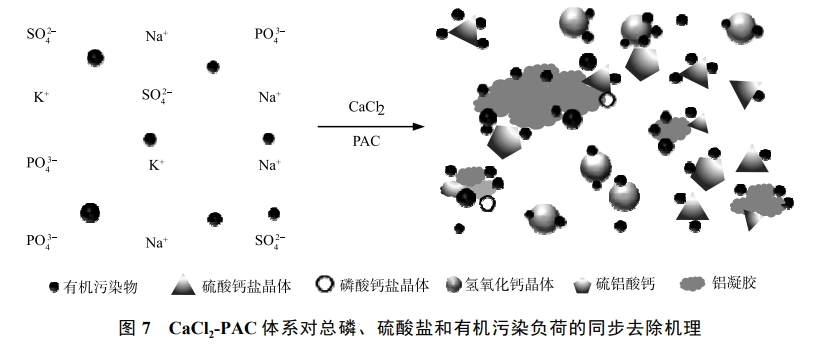

結合以上分析和實驗現象,可以推測CaCl2-PAC預處理藥劑體系對總磷、硫酸鹽和有機污染負荷的同步去除機理。在反應體系pH=4.0時,CaCl2水解提供Ca2+,PAC水解生成Ala,包括Al3+、Al(OH)4−和Al(OH)2+,Ca2+、Ala與PO43−和SO42−生成不溶性的沉淀微晶體AFm、CaSO4、Ca3(PO4)2等,實現對總磷和硫酸鹽的同步去除。這些具有大比表面積的晶體在生成過程中還能通過吸附和沉淀作用去除部分小分子有機酸類、胺類和醇類物質。高堿化度的PAC在酸性條件下會水解生成部分Alb及Alc,促進對污染物的吸附和黏結架橋作用。Alb和Alc繼續水解,生成分子質量更大的多核羥基鋁鹽絡合物,進一步促進上述吸附和沉淀作用(圖7),最終通過吸附-混凝-共沉淀作用,強化對總磷、硫酸鹽和有機污染負荷的同步高效去除。

2.4 預處理沉淀副產物成分分析及利用

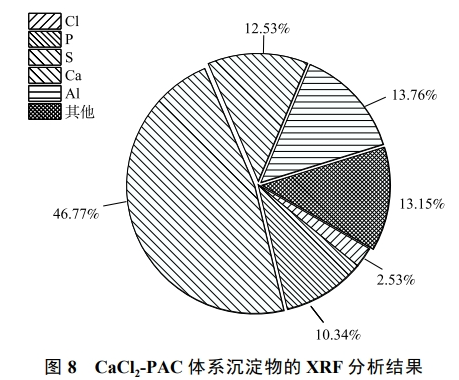

使用CaCl2-PAC藥劑體系預處理二元酸廢水,在最優實驗條件下,廢水沉淀副產物產率約為18.8kg·t−1。副產物主要由AFm、CaSO4·2H2O和Ca3(SO4)2等構成,其主要元素組成為S、P、Ca、Al和Cl,其中以S元素占比最高,達46.8%,Ca、Al、P元素的占比分別為12.5%、13.8%和10.3%(圖8)。固相碳含量分析結果表明,副產物TOC相對含量為10.6%,證明鈣礬石沉淀法能夠通過吸附-共沉淀作用大幅削減二元酸廢水有機污染負荷。預處理生成的副產物中含有大量的AFm和CaSO4。AFm-CaO-CaSO4復合膨脹劑是一類應用廣泛的混凝土膨脹劑,因此,該預處理工藝產生的副產物,經灼燒預處理去除有機污染物后,可改造利用為混凝土膨脹劑。

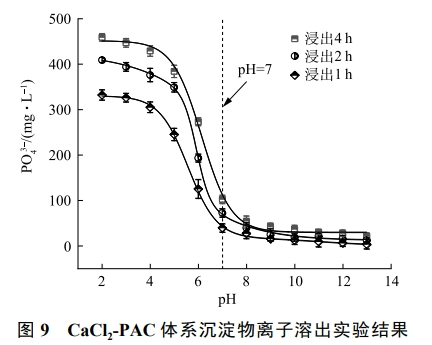

沉淀副產物PO43−溶出實驗結果表明,在堿性及中性條件下,Ca3(PO4)2和Ca10(PO4)6(OH)2相對穩定,幾乎沒有PO43−溶出。pH<7時,PO43−溶出量隨pH的下降而顯著增加;pH<3時,PO43−溶出量趨于穩定。當pH=2.0,浸出時間為4h時,PO43−溶出量高達462mg·L−1(圖9)。由于二元酸廢水體系離子濃度高,形成沉淀物的驅動力更大,因此,在酸性條件下,依舊可以生成Ca3(PO4)2和Ca10(PO4)6(OH)2。而沉淀副產物PO43−溶出實驗在純水中進行,在酸性條件下,Ca3(PO4)2和Ca10(PO4)6(OH)2溶解度均顯著增大,能持續向水體中釋放PO43−。植物生長過程中根部分泌的檸檬酸等酸性物質會增大沉淀副產物中Ca3(PO4)2和Ca10(PO4)6(OH)2的溶解度,加速PO43−溶出的同時能有效改善土壤pH,有利于植物對PO43−等營養成分的吸收,故沉淀副產物具有一定的緩釋磷肥價值。

沉淀物中殘留一定量的有機污染物,該部分有機污染物來自生物發酵副產物,主要是低分子質量的有機酸類(二元酸、甲酸、乙酸等),屬于易生物利用的有機質,作為緩釋磷肥再利用時不易對土壤造成二次污染。部分有機酸類物質還能通過形成配位體的方式與土壤中重金屬相結合,提高重金屬的生物有效性,當受納土壤要求較為嚴格時,同樣可以通過灼燒去除有機酸。綜上,當沉淀物作為混凝土膨化劑再利用時,可以通過灼燒去除沉淀物中吸附的小分子有機酸;當作為緩釋磷肥再利用時,也可以通過灼燒去除小分子有機酸,Ca3(PO4)2和Ca10(PO4)6(OH)2等沉淀受熱不易分解,灼燒并不會影響其作為緩釋磷肥的價值。這也表明,鈣礬石法不僅可以實現二元酸廢水的預處理,解決這類石化廢水的達標處理問題,而且產物便于利用,可為相關石化企業就地解決廢水處理問題提供參考。

3、結論

1)從高濃度二元酸廢水源頭控制的現實難題出發,采用正交實驗優選出的基于CaCl2-PAC體系的鈣礬石法預處理工藝,在15g·L−1CaCl2、20g·L−1PAC、初始pH=4.0的最優條件下,對二元酸廢水的總磷、硫酸鹽及COD去除率分別高達98.9%、88.2%和60.2%。

2)CaCl2電離出的Ca2+,與PO43−形成Ca3(PO4)2和Ca10(PO4)6(OH)2沉淀,并與PAC水解產物Ala和SO42−形成AFm,實現對總磷和硫酸鹽的高效去除;并在多核羥基鋁鹽絡合物和沉淀物的吸附-混凝-共沉淀作用下,去除部分小分子有機酸類、醇類和胺類物質,同步實現有機污染負荷的大幅度削減,且預處理后廢水可生化性較強,有利于后續生化降解。

3)廢水預處理沉淀副產物產量約為18.8kg·t−1,TOC相對含量為10.6%,其主要成分為AFm、CaSO4·2H2O和Ca3(PO4)2,沉淀副產物經處理后具有再利用于混凝土膨化劑以及植物緩釋磷肥的潛力。

4)鈣礬石法預處理工藝對二元酸廢水的污染物綜合去除效果顯著,可以為投產二元酸裝置石化企業或化工園區的綜合污水處理廠安全運行和穩定達標提供技術支撐。(來源:中國石油大學(北京)化學工程與環境學院,重質油國家重點實驗室,濟南瑞東實業有限公司)