移動(dòng)床生物膜反應(yīng)器(movingbedbiofilmreactor,MBBR)是一種新型高效污水生物處理工藝,具有耐沖擊負(fù)荷、泥齡長(zhǎng)、剩余污泥少的特點(diǎn),MBBR工藝具有良好的脫氮效果,而對(duì)磷的去除通常需要在出水中投加鋁鹽或鐵鹽進(jìn)行化學(xué)除磷。純膜MBBR工藝是通過(guò)懸浮載體富集微生物形成生物膜,在懸浮載體流化狀態(tài)下完成污染物的去除,并實(shí)現(xiàn)生物膜的動(dòng)態(tài)更新。該工藝由于脫落的生物膜質(zhì)輕且松散,因此沉淀性能較差;尤其是在低溫條件下,由于粒子的布朗運(yùn)動(dòng)和混凝劑的水解速度減弱,引起膠體運(yùn)動(dòng)速度變慢,水中會(huì)存在大量難以沉淀的微小含磷絮體,導(dǎo)致低溫條件下純膜MBBR工藝的除磷效果不佳。

磁加載強(qiáng)化技術(shù)是近年來(lái)出現(xiàn)的一種新型高效分離技術(shù),最早由LATOUR在1973年開(kāi)發(fā),并對(duì)Charles河水進(jìn)行了磁加載脫色處理。投加的細(xì)小磁種顆粒與常規(guī)混凝形成的絮體有機(jī)結(jié)合形成含磁種的密實(shí)絮體,提高了絮體的結(jié)構(gòu)穩(wěn)定性及沉淀性能。目前該技術(shù)已經(jīng)在水的除濁脫色、除藻,重金屬去除和污泥脫水性能改善等方面得到大量應(yīng)用。

磁加載在污水除磷方面的應(yīng)用已多有報(bào)道,KARAPINAR等利用Fe3O4粉末為磁種,以磷酸鈣為混凝劑協(xié)同處理城市污水,可使磷的去除率有大幅度的提升,出水磷含量小于0.5mg·L−1,并認(rèn)為pH是磷酸鹽在磁種表面沉積的主要控制因素。陳瑜等利用磁種+PFS+PAM處理城市污水廠(chǎng)二沉池出水,磷的去除率高達(dá)95%。DU等采用制備的磁性種子對(duì)含磷淀粉廢水進(jìn)行了磁絮凝除磷實(shí)驗(yàn),認(rèn)為影響磁絮凝除磷效果的主要因素是磁種的投加量,而高分子硫酸鐵起著重要的作用,在pH為11時(shí),TP的去除率可達(dá)98%,因此,得出磁絮凝是一種含磷廢水的高效凈化技術(shù)。近年來(lái)借助超導(dǎo)磁分離技術(shù)進(jìn)一步提高了磁種加載除磷的效果和磁種回收率。

目前磁加載除磷的研究多是在常溫條件下進(jìn)行的,對(duì)低溫條件下磁加載強(qiáng)化混凝除磷效果及作用機(jī)理的探討還鮮見(jiàn)報(bào)道。本研究以低溫下純膜MBBR工藝處理城市污水的出水作為研究對(duì)象,選用不同粒徑的磁種對(duì)氯化鐵+PAM除磷工藝進(jìn)行強(qiáng)化,研究磁加載對(duì)低溫下鐵鹽除磷的促進(jìn)效果及其機(jī)理,以期為低溫條件下磁加載技術(shù)在市政污水除磷方面的應(yīng)用提供數(shù)據(jù)參考。

1、材料與方法

1.1 實(shí)驗(yàn)用水

實(shí)驗(yàn)用水取自生活污水經(jīng)模擬純膜MBBR系統(tǒng)處理后,再經(jīng)過(guò)粗砂(粒徑1~2mm)濾柱過(guò)濾后的出水,主要水質(zhì)指標(biāo)為:20~35mg·L−1COD,1~5mg·L−1SS,0.1~0.2mg·L−1NH3-N,3.5mg·L−1PO43+-P。MBBR系統(tǒng)(實(shí)驗(yàn)室已穩(wěn)定運(yùn)行的系統(tǒng))包括兼氧、好氧、沉淀和砂過(guò)濾單元,系統(tǒng)處理量為30L·d−1,本實(shí)驗(yàn)中磷的質(zhì)量濃度用磷酸二氫鉀和磷酸氫二鉀進(jìn)行調(diào)節(jié),控制在3.5mg·L−1左右。

1.2 材料及藥劑

實(shí)驗(yàn)用106、58、40、25和18μm磁粉購(gòu)自北京磁清環(huán)保科技有限公司,其Fe3O4含量≥93%,全鐵含量≥69%。混凝劑氯化鐵和助凝劑PAM均購(gòu)自山東淄博太華精細(xì)化工有限公司,分析純。其他藥劑均為分析純,配制藥劑采用的去離子水的電導(dǎo)率小于0.5mS·cm−1。

1.3 實(shí)驗(yàn)方法

將MBBR出水用砂濾柱過(guò)濾,測(cè)定過(guò)濾出水中TP質(zhì)量濃度并置于25L的PE桶中貯存,采用磷酸二氫鉀和磷酸氫二鉀調(diào)節(jié)至實(shí)驗(yàn)所需質(zhì)量濃度。研究中采用水浴控制溫度為25℃和10℃,分別代表常溫和低溫條件。

1)常規(guī)混凝沉淀除磷。取500mL實(shí)驗(yàn)用水分別置于多個(gè)1000mL燒杯中,調(diào)節(jié)pH為7并置于六聯(lián)攪拌器中。向其中加入60mg·L−1氯化鐵快速攪拌(350r·min−1)2min,然后投加1.5mg·L−1PAM并慢速(60r·min−1)攪拌6min。攪拌結(jié)束后靜沉30min,取上清液液面下2cm處的水樣測(cè)定TP。每組實(shí)驗(yàn)設(shè)3個(gè)平行樣。

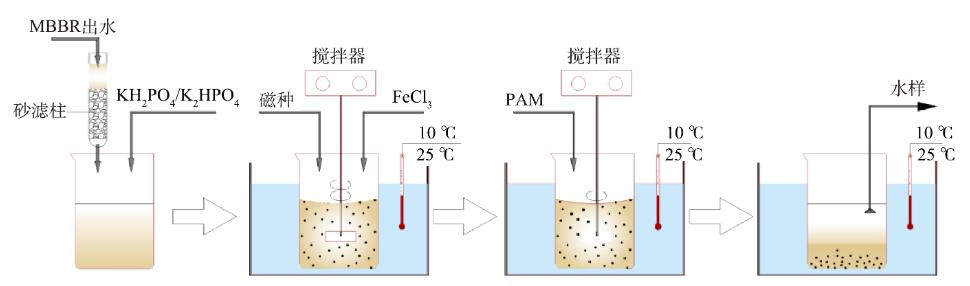

2)磁加載強(qiáng)化除磷。與常規(guī)混凝實(shí)驗(yàn)的區(qū)別是在投加氯化鐵之前向燒杯中投加磁種,在350r·min−1下攪拌30s,后續(xù)的操作過(guò)程與上述方法相同。為了比較磁加載對(duì)微絮體去除的強(qiáng)化作用,另取一組水樣用0.45μm濾膜過(guò)濾,測(cè)定過(guò)濾液中TP含量,實(shí)驗(yàn)流程如圖1所示。

圖1 磁加載除磷實(shí)驗(yàn)流程圖

1.4 分析方法

總磷采用過(guò)硫酸鉀消解-鉬銻抗分光光度法(紫外分光光度計(jì)L5S,上海精密科學(xué)儀器有限公司)測(cè)定;絮體的粒徑采用丹東百特激光粒度儀(BT-9300SE)進(jìn)行檢測(cè);pH采用意大利哈納沃德公司的HI2221檢測(cè)。將絮體冷凍干燥,對(duì)樣品噴金(HITACHIE-1010IonSputteringdevice,日本日立)后,采用QUANTAFEG250(美國(guó)FEI公司)掃描電鏡進(jìn)行觀(guān)察絮體形貌。采用倒置熒光顯微鏡(日本OLYMPUSIX83)觀(guān)察絮體結(jié)構(gòu)并拍照,比較磁加載絮體與常規(guī)絮體的不同,分析磁加載對(duì)絮體結(jié)構(gòu)的影響。

1.5 計(jì)算方法

1)使用沉淀法得到的總磷去除率根據(jù)式(1)進(jìn)行計(jì)算;使用膜過(guò)濾法得到的總磷去除率根據(jù)式(2)進(jìn)行計(jì)算。

R1=(M0−MS)/M0×100%

式中:R1為沉淀法TP去除率,%;M0為初始TP質(zhì)量濃度,mg·L−1;MS為沉淀后上清液中TP質(zhì)量濃度,mg·L−1。

R2=(M0−MS)/M0×100%

式中:R2為膜過(guò)濾法TP去除率,%;M0為初始TP質(zhì)量濃度,mg·L−1;MS為0.45μm膜過(guò)濾后上清液中TP質(zhì)量濃度,mg·L−1。

2)絮體分形維數(shù)計(jì)算。運(yùn)用Photoshop和ImageProPlus軟件對(duì)絮體的顯微鏡照片進(jìn)行處理,測(cè)量其投影面積A和周長(zhǎng)P。按照式(3)及其對(duì)數(shù)關(guān)系(式(4))對(duì)數(shù)據(jù)進(jìn)行擬合,可以得到lgA~lgP的一條直線(xiàn),直線(xiàn)的斜率D即為二維分形維數(shù)。

式中:α為比例常數(shù);D為絮體的二維分形維數(shù)。

1.6 數(shù)據(jù)擬合方法

本研究中的數(shù)據(jù)處理除具有特定的擬合關(guān)系(如分形維數(shù)、粒徑分布等)外,其他影響因素的實(shí)驗(yàn)結(jié)果通常具有一定的連續(xù)性和規(guī)律性,因此對(duì)數(shù)據(jù)處理采用了多項(xiàng)式擬合的方法,將數(shù)據(jù)分布點(diǎn)進(jìn)行平滑處理,以研究不同工況條件下處理效果的變化趨勢(shì)。

2、結(jié)果及討論

2.1 低溫條件下磁加載對(duì)鐵鹽除磷效果的強(qiáng)化

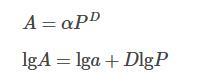

在常溫(25℃)和低溫(10℃)條件下,以氯化鐵(60mg·L−1)為混凝劑,投加18µm和58µm磁種的量分別為60、80、100、120、140和160mg·L−1,與不加磁種的除磷效果比較,實(shí)驗(yàn)結(jié)果如圖2所示。結(jié)果表明:不投加磁種時(shí),常溫(25℃)和低溫(10℃)下的最高TP去除率分別為89.23%和83.98%;當(dāng)投加磁種后,無(wú)論常溫還是低溫,除磷效果均隨磁種投加量的增加而升高,但除磷效果的促進(jìn)作用會(huì)隨著投加量的增加而減緩。

圖2 不同粒徑磁種的投加量對(duì)總磷去除率的影響

比較不同粒徑磁種在常溫和低溫條件下對(duì)除磷的促進(jìn)作用,以投加120mg·L−1磁種為例,18μm磁種在常溫和低溫下的除磷率分別為96.1%和92.5%,比不投加磁種時(shí)的常溫除磷率(89.23%)和低溫除磷率(83.98%)高出6.87%和8.52%,而58μm磁種在常溫和低溫下的除磷率分別為94.1%和89.1%,比相同狀況不投加磁種時(shí)高出4.87%和5.12%,表明投加小粒徑磁種更有利于提高除磷率,且在低溫下2種粒徑磁種對(duì)鐵鹽除磷的促進(jìn)效果均高于常溫條件。

由圖2還可以看出,在投加相同磁種時(shí),常溫時(shí)的除磷效果均好于低溫;但低溫條件下投加18μm磁種為60mg·L−1或者58μm磁種為100mg·L−1以上時(shí),除磷率均會(huì)超過(guò)常溫條件不投加磁種時(shí)的效果。說(shuō)明在低溫條件下,可以通過(guò)磁加載使除磷率達(dá)到甚至超過(guò)常溫條件下的效果。這表明投加磁種是解決MBBR工藝低溫條件下磷去除率低的一種有效途徑。

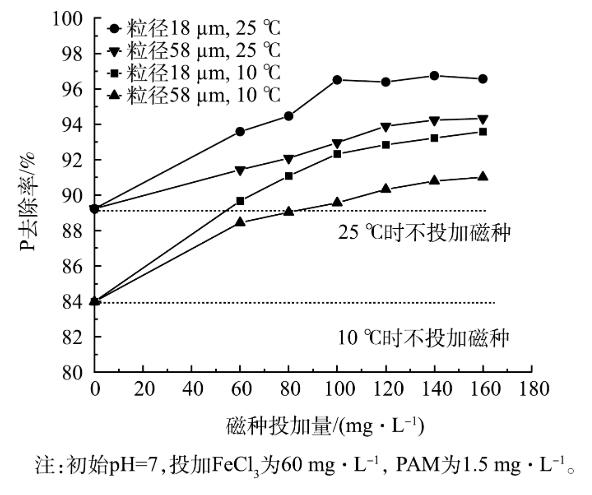

低溫下磁加載對(duì)純膜MBBR工藝除磷效率的強(qiáng)化可以轉(zhuǎn)化為在相同去除率條件下,對(duì)混凝除磷投藥量的降低,由圖3可見(jiàn),當(dāng)目標(biāo)除磷率要求達(dá)到70%、80%和90%時(shí),投加120mg·L−1的18μm磁種比不投加磁種情況下,可分別節(jié)省氯化鐵藥劑投加量7.44%、9.76%和14.76%,說(shuō)明目標(biāo)磷去除率越高,磁加載強(qiáng)化作用越明顯。

圖3 相同TP去除率下投加磁種與否對(duì)氯化鐵的消耗量比較

2.2 低溫條件下磁加載對(duì)水中含磷微絮體去除的促進(jìn)作用

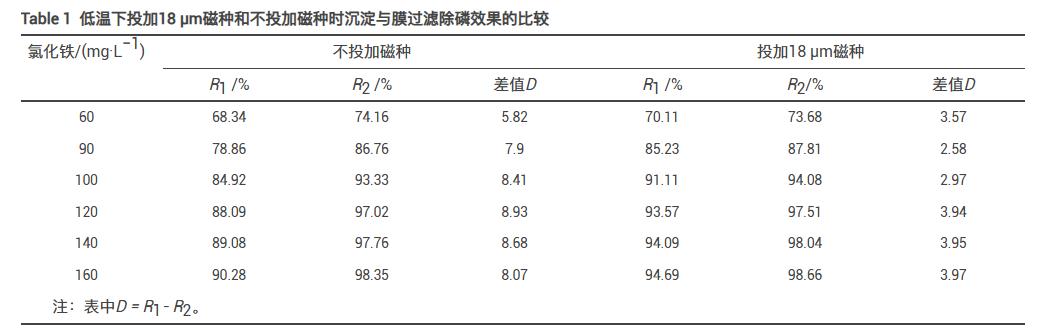

有研究表明,施加小粒徑磁種(18μm)可以有效提高除磷率。由于磁種并不能使水中的溶解性磷轉(zhuǎn)化為不溶性磷,因此,磷去除率的提高可能與不溶性含磷微絮體的沉淀特性有關(guān)。為此,將混凝出水分為兩部分:采用0.45μm濾膜過(guò)濾除去水中不溶性磷酸鐵微小絮體后按式(2)計(jì)算總磷去除率;采用沉淀方式處理后按式(1)計(jì)算總磷去除率,實(shí)驗(yàn)結(jié)果如表1所示。

由表1中的結(jié)果可見(jiàn),當(dāng)氯化鐵投加量相同時(shí),在不投加磁種和投加18μm磁種2種運(yùn)行條件下,出水經(jīng)過(guò)膜過(guò)濾后的TP去除率R2相差不大。這進(jìn)一步表明投加磁種不會(huì)增加氯化鐵對(duì)溶解性磷的轉(zhuǎn)化率,由于膜濾幾乎可以將形成的不溶磷酸鹽全部去除,故而膜濾后磷去除率與投加磁種與否無(wú)關(guān)。而同樣條件下,表1中顯示的出水經(jīng)沉淀后對(duì)TP的去除率R1則受投加磁種的影響較大,當(dāng)投加18μm磁種后磷的沉淀去除率明顯比不投加磁種的去除率高約5%,說(shuō)明磁種的投加能改善含磷絮體的沉降特性,促使更多含磷絮粒得到去除。

表1中D值為沉淀法和膜過(guò)濾法對(duì)TP去除率的差值,此差值反映出已形成的含磷絮體中無(wú)法通過(guò)沉淀法去除的比例數(shù),以表中投加氯化鐵120mg·L−1的除磷數(shù)據(jù)為例,不加磁種時(shí)的D值為8.93%,表明有約9%的含磷絮體不能通過(guò)沉降法去除;而投加了18μm磁種后,D值減少到3.94%,說(shuō)明投加磁種可以促使約5%的微小含磷絮粒在沉淀時(shí)得以強(qiáng)化去除。

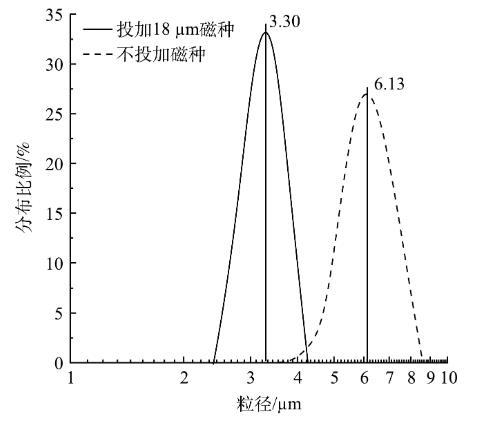

圖4為投加磁種與否對(duì)沉降后水中殘余懸浮絮體粒徑分布的影響情況。由圖4可以看出,投加18μm磁種后,水中殘留的占比最大懸浮顆粒粒徑由不投加磁種時(shí)的6.13μm下降為3.30μm,說(shuō)明投加磁種促進(jìn)了3.30~6.13μm微小含磷絮體的有效去除,這正是上文中5%強(qiáng)化去除率的來(lái)源。

圖4 投加和不投加18μm磁種時(shí)沉降30min后水中含磷絮體粒徑分布

2.3 磁加載含磷絮體的形貌特點(diǎn)

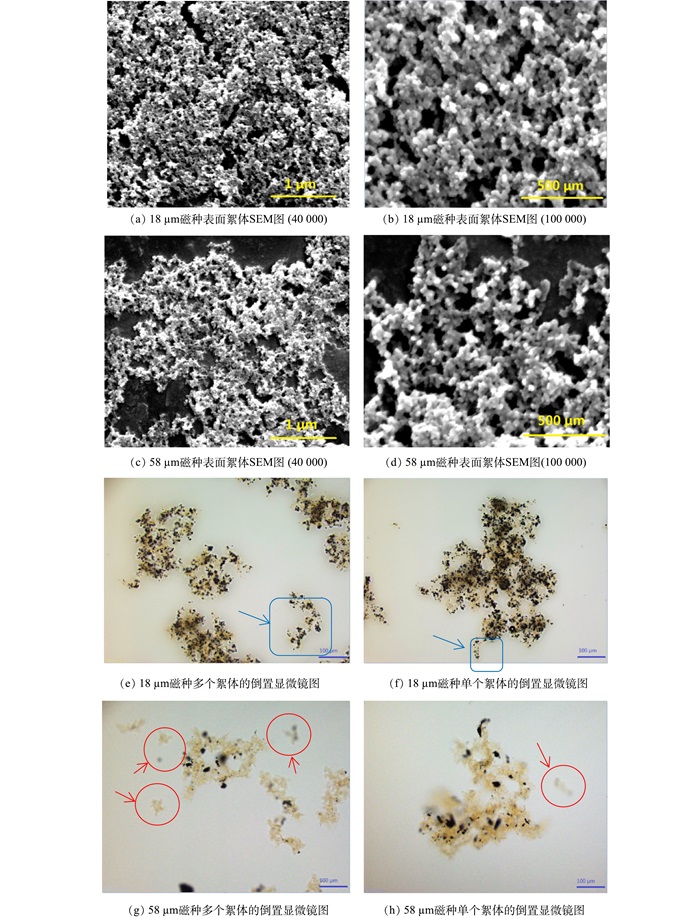

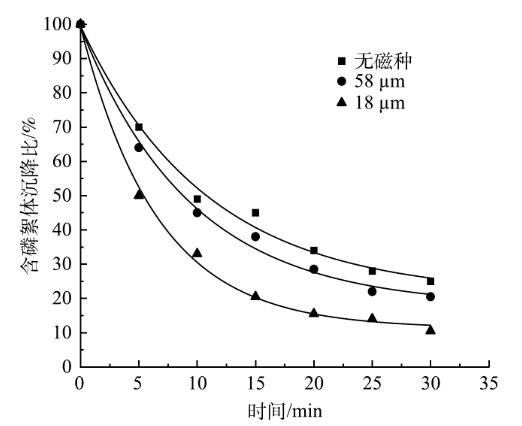

圖5(a)~(d)為低溫條件下投加18μm和58μm磁種后的絮體SEM圖。可以看出18μm磁種表面被含磷絮體完全覆蓋,絮體孔隙小且分布均勻,表明絮體形態(tài)致密而不易分散。由圖5(c)~(d)可見(jiàn),58μm磁種表面含磷絮體則相對(duì)松散,沒(méi)有覆蓋磁種的全部表面,吸附層的厚度不同,反映出絮體的空間結(jié)構(gòu)松散且不均勻。

圖5 投加不同粒徑磁種形成絮體的電鏡和倒置顯微鏡形態(tài)結(jié)構(gòu)圖

由于SEM檢測(cè)需要將包覆絮體的磁種進(jìn)行烘干處理,因此,SEM表征結(jié)果難以顯示絮體在水中的真實(shí)形態(tài)。為此,利用倒置顯微鏡拍攝了不同粒徑磁種生成的絮體在水中的自然形態(tài),結(jié)果如圖5(e)~(h)所示。由圖5(e)~(f)可見(jiàn),投加18μm磁種的絮體表面以黑色磁種為核,含磷絮體相互粘結(jié)形成了較為致密的空間立體結(jié)構(gòu),絮體形態(tài)豐滿(mǎn),呈現(xiàn)出較好的凝聚性。相比較而言,在圖5(g)~(h)中投加58μm磁種形成的絮體只有局部被磁種附著,絮體間缺乏凝聚性,大量微細(xì)的含磷絮體未能與磁種結(jié)合(圖中圓圈所示),已形成的絮體結(jié)構(gòu)較為松散。2種粒徑磁種所形成絮體形貌的差別主要原因可能是粒徑越小的磁種具有的比表面積更大以及過(guò)剩的比表面自由能造成的。

當(dāng)磁種粒徑較大時(shí),其較小的比表面積使得與PAM高分子鏈的粘結(jié)面積減小,較小的比表面自由能使其很難固著更多的絮體,因而絮體結(jié)構(gòu)不緊密且缺少?gòu)椥裕诨炷龜嚢杓俺恋磉^(guò)程的水力剪切作用下,含磷絮體很可能會(huì)被打散并影響對(duì)水中微細(xì)的不沉含磷絮體的捕集,進(jìn)而影響除磷效果。

2.4 不同粒徑磁種生成絮體分形維數(shù)的比較

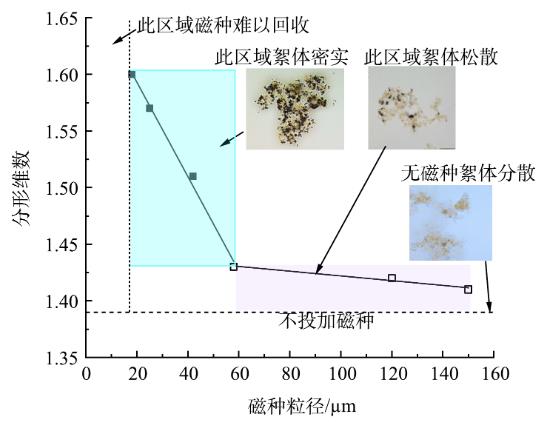

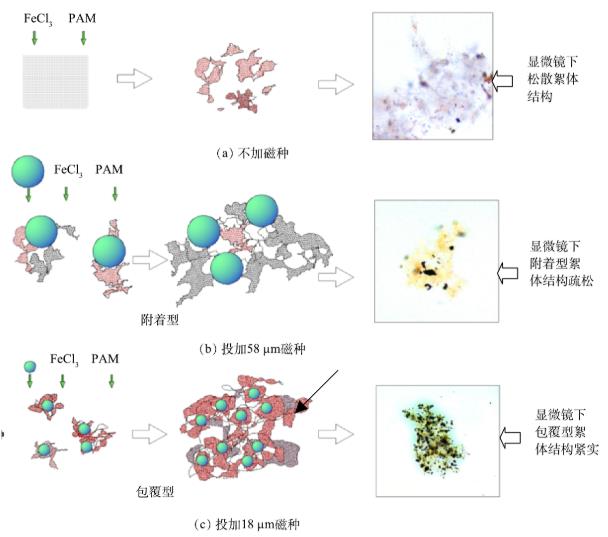

根據(jù)分形理論,混凝過(guò)程產(chǎn)生的絮體具有一定的自相似性和仿射性,絮體的分形維數(shù)能夠在一定程度上反應(yīng)絮體的物理特性。通常絮體的分形維數(shù)越大,表明絮體內(nèi)部構(gòu)造越緊湊,絮體越密實(shí),在水中的沉淀速度也就越大。

本研究在低溫條件下向系統(tǒng)中投加了5種不同粒徑120mg·L−1的磁種,然后加入60mg·L−1的氯化鐵,測(cè)定了不同粒徑磁種生成絮體的二維分形維數(shù),其數(shù)值與粒徑的關(guān)系如圖6所示。由圖6可以看出,當(dāng)磁種粒徑在18~58μm時(shí),除磷污泥絮體的分形維數(shù)隨著加載磁種粒徑的增大而迅速降低,說(shuō)明在此粒徑范圍內(nèi),磁種粒徑越小生成的含磷絮體的結(jié)構(gòu)越密實(shí)。當(dāng)磁種粒徑超過(guò)58μm后,分形維數(shù)隨著磁種粒徑增加而緩慢減小,磁種粒徑為156μm時(shí)分形維數(shù)降為1.41,接近不投加磁種時(shí)形成的含磷絮體的分形維數(shù)1.39。這表明磁種粒徑超過(guò)58μm后,形成的含磷絮體的密實(shí)度趨近于不加磁種時(shí)形成的絮體。而低于18μm的磁種在工程應(yīng)用上往往難以有效回收,因此,圖中藍(lán)色區(qū)域?yàn)榇偶虞d工藝通常的運(yùn)行工況區(qū)。

圖6 絮體分形維數(shù)隨磁種粒徑的變化

2.5 低溫下磁加載對(duì)含磷絮體抗剪切能力的促進(jìn)

攪拌強(qiáng)度可以用來(lái)測(cè)試絮體的抗水力剪切能力,其大小可以通過(guò)改變攪拌速度v和攪拌時(shí)間T來(lái)控制。攪拌強(qiáng)度根據(jù)甘布公式(式(5))計(jì)算。

式中:W為攪拌強(qiáng)度,min1/2;G為速度梯度,min−1/2;b為與攪拌器直徑和功率準(zhǔn)數(shù)相關(guān)的系數(shù);v為攪拌速度,r·min−1;T為攪拌時(shí)間,min。

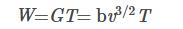

本研究在10℃下改變混凝的攪拌強(qiáng)度,比較了無(wú)磁種、投加58μm和18μm磁種后混凝沉淀的除磷率,結(jié)果如圖7所示。由圖7可以看出,在不同攪拌強(qiáng)度下,對(duì)水中磷去除率均為加載18μm磁種>加載58μm磁種>無(wú)磁種,結(jié)果表明加載18μm磁種能明顯促進(jìn)水中磷的去除。隨著攪拌強(qiáng)度的升高,3種處理方式下的除磷效果均呈現(xiàn)先升高后降低的變化趨勢(shì)。這主要是由于攪拌強(qiáng)度過(guò)低時(shí)磁種與含磷絮體之間的接觸概率較低,黏附效率低;而攪拌強(qiáng)度過(guò)大會(huì)打散已經(jīng)形成的含磷絮體,導(dǎo)致隨絮體沉降的磷減少,因而除磷率降低。

圖7 低溫下攪拌強(qiáng)度對(duì)常規(guī)混凝和磁加載強(qiáng)化混凝除磷率的影響

根據(jù)圖7中標(biāo)記的矩形區(qū)域可以得出不同處理方式下達(dá)到最佳除磷率時(shí)對(duì)應(yīng)的攪拌強(qiáng)度。結(jié)果表明,最佳除磷率對(duì)應(yīng)的攪拌強(qiáng)度隨磁種粒徑的減小而升高,這表明投加18μm磁種形成的絮體可以承受更高的攪拌強(qiáng)度,在低溫條件下對(duì)水力剪切等外力導(dǎo)致的絮體分散具有更強(qiáng)的耐受能力。投加58μm磁種形成的絮體對(duì)剪切力的耐受程度不如18μm,但該條件下生成絮體的抗剪切能力仍然好于常規(guī)混凝除磷中的絮體。

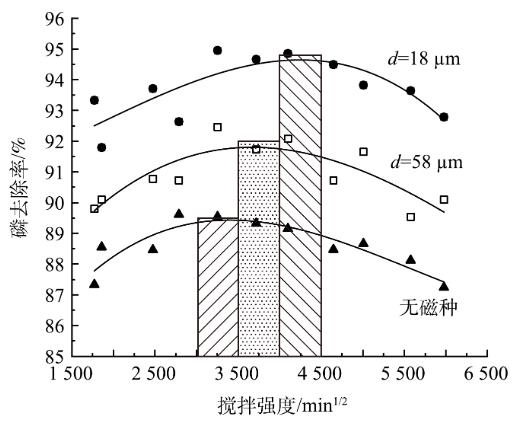

2.6 低溫下磁加載對(duì)含磷絮體沉降性能的改善

研究中分別測(cè)定了低溫條件下投加不同粒徑磁種和不投加磁種條件下,形成的含磷絮體的沉降性能(實(shí)驗(yàn)條件為磁種投加量120mg·L−1,鐵鹽投加量均為90mg·L−1),結(jié)果如圖8所示。由圖8可以看出,低溫下不投加磁種時(shí),產(chǎn)生的含磷污泥沉降性能較差,沉降30min后的污泥體積仍占總體積25%以上。此時(shí)觀(guān)察到上部液體呈略微渾濁態(tài),說(shuō)明有較多細(xì)小絮粒無(wú)法得到有效沉降。投加58μm磁種后含磷污泥經(jīng)過(guò)30min沉淀后污泥沉降比約為22%,說(shuō)明含磷污泥的沉降性得到少許改善,但是該粒徑下磁加載形成的絮體對(duì)溶液中存在的微細(xì)絮粒仍然沒(méi)有很強(qiáng)的去除作用。當(dāng)投加磁種粒徑為18μm時(shí),沉淀30min后的污泥沉降比小于10%,說(shuō)明此條件下形成的絮體對(duì)微細(xì)絮粒的捕集作用增強(qiáng),含磷污泥的沉淀性能得到明顯改善,同時(shí)可觀(guān)察到上部液體也變得更為澄清。

圖8 沉淀時(shí)間對(duì)含磷絮體污泥沉降比的影響

2.7 磁加載強(qiáng)化除磷機(jī)理分析

對(duì)MBBR出水采用不加磁種的常規(guī)混凝除磷工藝時(shí),含磷絮體的形成是通過(guò)PAM的吸附架橋作用將溶液中不溶性磷酸鐵顆粒進(jìn)行聚集,磷酸鐵顆粒附著在鏈?zhǔn)?/span>PAM上構(gòu)成松散的輕質(zhì)含磷絮體,絮體在下沉運(yùn)動(dòng)過(guò)程中再通過(guò)網(wǎng)捕作用使絮體增大。溫度對(duì)混凝效果的影響一般分為2個(gè)方面,一是溫度降低會(huì)導(dǎo)致鐵鹽的水解速度減慢,因此降低了磷酸根與水中鐵離子的反應(yīng)速度,同時(shí)低溫下反應(yīng)生成的磷酸鐵顆粒呈高分散的微細(xì)顆粒狀態(tài),這時(shí)投加的PAM如果沒(méi)有相應(yīng)的配重核,則會(huì)導(dǎo)致形成的絮體松散而質(zhì)輕,不易凝聚;另一方面溫度會(huì)影響水的黏度,溫度升高使水分子之間的相互作用力減弱,黏度減小,一般每升高10℃,水的黏度減少約50%。根據(jù)Stokes公式可以得出,絮體下沉過(guò)程中所受的水流剪切力F=aVσ,其中σ為水的黏度。因此,含磷絮體下沉過(guò)程所受到的水力剪切隨溫度的降低而增大,在10℃條件下常規(guī)鐵鹽除磷工藝形成的含磷絮體結(jié)構(gòu)松散如圖9(a)所示,其抗剪切能力弱,導(dǎo)致含磷絮體的凝聚受阻并容易分散解體,這成為低溫條件下化學(xué)除磷效果差的主要原因。

圖9 不同磁加載條件下含磷絮體的形成過(guò)程及性能

加載磁種后,根據(jù)磁種粒徑大小不同,磁種和含磷絮體之間會(huì)形成2種不同的結(jié)合方式。當(dāng)磁種(粒徑58μm)較大時(shí),因顆粒較大絮體無(wú)法完全覆蓋磁種的表面,因此造成磁種不同方向上附著的絮體數(shù)量不同,磁種只有部分表面與絮體接觸,含磷絮體之間無(wú)法與磁種構(gòu)成連貫的整體結(jié)構(gòu),這種絮體形式可認(rèn)為是一種附著型結(jié)構(gòu),如圖9(b)所示。附著型結(jié)構(gòu)相對(duì)松散,并且在磁種快速沉降時(shí),水流直接對(duì)絮體和磁種的附著面進(jìn)行剪切,導(dǎo)致絮體容易脫落解體,因此,投加大粒徑磁種的除磷效果相對(duì)較差。

對(duì)于粒徑較小的18μm磁種而言,其與PAM直鏈長(zhǎng)度匹配能更好地形成以磁種為核心的磁種-絮體復(fù)合體。水中的含磷絮體完全覆蓋在磁種表面,并且絮體之間實(shí)現(xiàn)相互貫通,磁種被完全包覆在絮體之中,這種以磁種為核心的復(fù)合絮體不僅增加了絮體的密實(shí)度,也使絮體具有更好的凝聚性,即絮體形成了包覆型結(jié)構(gòu)(圖9(c))。包覆型結(jié)構(gòu)具有空間立體網(wǎng)狀特征,結(jié)構(gòu)均勻密實(shí),不易解體,在下沉過(guò)程中水流剪切作用不能直接作用到絮體和磁種的接觸面,增強(qiáng)了除磷絮體的強(qiáng)度和沉降特性。

磁種與含磷絮體之間的粘結(jié)作用主要是利用PAM的吸附架橋來(lái)實(shí)現(xiàn),在水中投加磁種和氯化鐵后,在攪拌作用下,水解產(chǎn)生的鐵離子與磷酸根反應(yīng)生成帶負(fù)電荷的磷酸鐵微細(xì)顆粒,由于磁種表面也帶有正電荷,因此,在微細(xì)的磷酸鐵顆粒會(huì)首先吸附在PAM的表面,然后鏈?zhǔn)?/span>PAM與磁種間形成附著包裹作用。由于PAM鏈長(zhǎng)多為15~20μm,當(dāng)磁種較小時(shí),PAM鏈會(huì)包覆在磁種表面,覆蓋均勻且粘結(jié)緊密,而當(dāng)磁種粒徑較大時(shí),PAM則只能與磁種表面形成局部粘結(jié)作用,相對(duì)結(jié)構(gòu)較為松散,易于脫落,從而導(dǎo)致除磷效果下降。

3、結(jié)論

由于磁種不會(huì)與水中溶解性的磷酸根生成不溶性沉淀,因此磁加載對(duì)除磷的促進(jìn)作用是通過(guò)對(duì)含磷絮體性能的改善來(lái)實(shí)現(xiàn)的,本研究通過(guò)對(duì)低溫投加不同粒徑的磁種時(shí),含磷絮體的結(jié)構(gòu)、分形維數(shù)、抗剪切能力、沉降性能進(jìn)行比較,得出以下結(jié)論。

1)在25℃和10℃條件下,投加18μm磁種比不投加磁種的除磷率分別高出6.87%和8.52%,而同樣條件下投加58μm磁種時(shí)除磷率分別提升了4.87%和5.12%,表明投加小粒徑磁種在低溫下更有利于提高除磷率。這可為MBBR工藝低溫條件下磷去除率低提供一種有效解決途徑。

2)投加18μm和58μm磁種形成的絮體比不加磁種時(shí)形成的絮體更大、更密實(shí);分形維數(shù)測(cè)定結(jié)果進(jìn)一步表明,磁種粒徑越小,形成的含磷絮體結(jié)構(gòu)越密實(shí),當(dāng)磁種粒徑超過(guò)58µm后,含磷絮體的密實(shí)度迅速降低;投加18μm磁種形成的絮體比58μm具有更強(qiáng)的抗水流剪切力能力和更優(yōu)的沉降性能,對(duì)水中微細(xì)絮粒的強(qiáng)化去除效果更高,從而強(qiáng)化了TP的去除效果。

3)投加不同粒徑的磁種會(huì)與水中含磷顆粒形成不同結(jié)構(gòu)的絮體,當(dāng)磁種粒徑較大時(shí)形成的是附著型結(jié)構(gòu),而當(dāng)磁種粒徑較小時(shí),則形成包覆型絮體結(jié)構(gòu)。包覆型結(jié)構(gòu)緊密,沉淀性能更好,磷的強(qiáng)化去除效率更高,但在實(shí)際應(yīng)用中,考慮到磁種回收的經(jīng)濟(jì)因素,通常不建議采用太小的磁種。(來(lái)源:青島理工大學(xué)環(huán)境與市政工程學(xué)院)