衛(wèi)生填埋是垃圾處理的一種方式,因?yàn)槌杀镜汀⑿l(wèi)生程度好在國內(nèi)被廣泛應(yīng)用。但垃圾填埋會(huì)產(chǎn)生滲濾液,具有高COD、高氨氮、高鹽分等特點(diǎn),且水質(zhì)比較復(fù)雜,如果未經(jīng)處理直接排放會(huì)對(duì)環(huán)境造成破壞。江西某垃圾填埋場于2010年開始接收垃圾,滲濾液處理系統(tǒng)于2014年開工建設(shè),設(shè)計(jì)處理量為300m³/d。隨著垃圾填埋量增加,滲濾液產(chǎn)量越來越多,日產(chǎn)量約500m³/d,其中200m³/d為填埋年限較短的垃圾產(chǎn)生的新鮮滲濾液,300m³/d為填埋年限較長的垃圾產(chǎn)生的可生化性差的滲濾液,且還有14×104m3可生化性較差的庫存滲濾液。滲濾液處理原采用“兩級(jí)生化+超濾+納濾”工藝,但生化過程將滲濾液中的氨氮部分轉(zhuǎn)化為硝態(tài)氮或亞硝態(tài)氮,導(dǎo)致系統(tǒng)產(chǎn)水總氮不能滿足要求,且生化單元需要投加大量的碳源,運(yùn)行成本高。面對(duì)產(chǎn)生量大于處理量且環(huán)保要求降低庫存、產(chǎn)水水質(zhì)需滿足《生活垃圾填埋場污染控制標(biāo)準(zhǔn)》(GB16889—2008)表2標(biāo)準(zhǔn)(TN<40 mg/L)的現(xiàn)狀,亟需對(duì)滲濾液處理系統(tǒng)進(jìn)行提標(biāo)改造。

精餾脫氮根據(jù)溶液中各組分揮發(fā)度的差異,使各組分得以分離。通過氣、液兩相的直接接觸,使?jié)B濾液中易揮發(fā)的氨氮由液相向氣相傳遞,并將氣相中的氨氮與二氧化碳反應(yīng),得到副產(chǎn)品銨鹽。精餾脫氮技術(shù)占地面積小,以處理量500m³/d為例,生化處理系統(tǒng)需要占地面積約1300m2,而精餾脫氮工藝占地約420m2,若采用精餾脫氮技術(shù)作為主要的脫氮單元可降低占地面積65%以上。該技術(shù)占地面積小且脫氮率高,不需要碳源,沒有污泥產(chǎn)生,運(yùn)行成本低,因此新增脫氮單元采用精餾脫氮技術(shù)。滲濾液處理系統(tǒng)采用“精餾脫氮+生化+超濾+納濾”組合工藝進(jìn)行提標(biāo)改造。

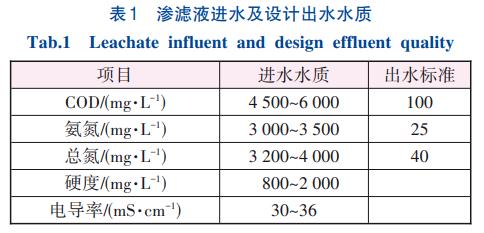

1、設(shè)計(jì)水質(zhì)

該填埋場庫存滲濾液和填埋年限較長的垃圾產(chǎn)生的滲濾液COD、氨氮、鹽分等濃度高,且可生化性較差。精餾脫氮系統(tǒng)進(jìn)水及整個(gè)系統(tǒng)出水標(biāo)準(zhǔn)見表1。產(chǎn)生的新鮮滲濾液COD為20000~30000mg/L,氨氮為1200~1800mg/L。

2、設(shè)計(jì)流程

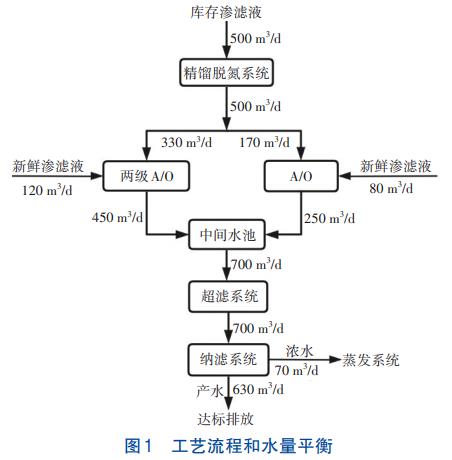

該項(xiàng)目工藝流程和水量平衡見圖1。與原“兩級(jí)生化+超濾+納濾”處理工藝相比,新增1套處理量為500m³/d的精餾脫氮系統(tǒng)、1套處理量為250m³/d的生化系統(tǒng)和2套處理量分別為400m³/d的超濾、納濾系統(tǒng)。可生化性較差的滲濾液氨氮濃度高,經(jīng)過調(diào)節(jié)池直接進(jìn)入精餾脫氮系統(tǒng)去除大部分氨氮及部分堿度、硬度后進(jìn)入生化系統(tǒng),由于精餾脫氮系統(tǒng)大大降低了生化系統(tǒng)的負(fù)荷,根據(jù)水質(zhì)水量情況,部分新鮮滲濾液可直接進(jìn)入原有兩級(jí)A/O和新增的A/O系統(tǒng),生化系統(tǒng)進(jìn)一步去除滲濾液中的氨氮及大部分COD后進(jìn)入超濾系統(tǒng)。滲濾液經(jīng)超濾系統(tǒng)截留大分子有機(jī)物及幾乎全部懸浮物后進(jìn)入納濾系統(tǒng),納濾系統(tǒng)設(shè)計(jì)回收率為90%,產(chǎn)水達(dá)標(biāo)排放,濃水進(jìn)入蒸發(fā)系統(tǒng),實(shí)現(xiàn)滲濾液的全量處理。經(jīng)過提標(biāo)改造后,整個(gè)系統(tǒng)的處理能力可達(dá)到700m³/d以上,產(chǎn)水水質(zhì)可穩(wěn)定達(dá)到《生活垃圾填埋場污染控制標(biāo)準(zhǔn)》(GB16889—2008)的表2標(biāo)準(zhǔn)(TN<40mg/L)。

3、主要處理系統(tǒng)

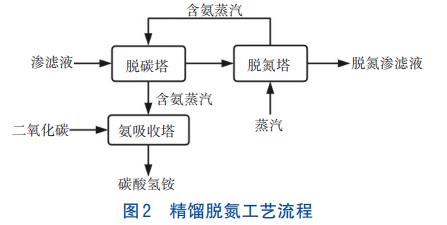

主要改造單元包括精餾脫氮系統(tǒng)、生化系統(tǒng)和深度處理系統(tǒng)(超濾、納濾)。精餾脫氮系統(tǒng)主要由脫碳塔、脫氮塔和吸收塔組成,生化系統(tǒng)采用鋼結(jié)構(gòu)罐體節(jié)約占地面積。超濾、納濾系統(tǒng)在原有廠房空余的位置擴(kuò)大規(guī)模。

3.1 精餾脫氮系統(tǒng)

精餾脫氮工藝流程見圖2。滲濾液經(jīng)過預(yù)熱后由進(jìn)水泵送入脫碳塔,由于滲濾液堿度、硬度較高,在高溫條件下堿度易分解為CO32-,與滲濾液中的Ca2+結(jié)合生成鈣鹽析出。脫除部分堿度、硬度的滲濾液由脫氮塔進(jìn)水泵送入脫氮塔,自上而下與自下而上的蒸汽進(jìn)行逆流接觸傳質(zhì)傳熱,滲濾液中的氨進(jìn)入蒸汽,含氨蒸汽進(jìn)入氨吸收塔,脫除氨氮的滲濾液進(jìn)入后續(xù)處理系統(tǒng)。由于滲濾液硬度、堿度高,塔板易結(jié)垢,因此采用雙塔設(shè)計(jì)負(fù)壓運(yùn)行,脫碳塔用于去除滲濾液中部分硬度、堿度,脫氮塔用于去除滲濾液中的氨氮,此設(shè)計(jì)將易結(jié)垢的脫碳塔和脫氮塔分離。易結(jié)垢的脫碳塔采用1用1備,清洗時(shí)無需整個(gè)系統(tǒng)停機(jī),保證了系統(tǒng)的連續(xù)穩(wěn)定運(yùn)行。吸收塔利用二氧化碳與含氨蒸汽中的氨反應(yīng)生成銨鹽結(jié)晶體,經(jīng)后續(xù)離心機(jī)脫水后作為銨鹽外銷。系統(tǒng)采用填埋氣燃燒產(chǎn)生的蒸汽作為熱源,無需外購蒸汽,不僅降低了運(yùn)行成本,而且實(shí)現(xiàn)了“以廢治廢”。

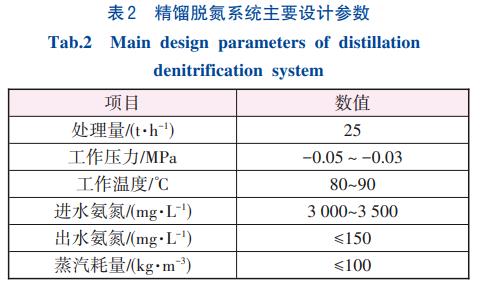

精餾脫氮系統(tǒng)主要設(shè)計(jì)參數(shù)見表2。

精餾脫氮系統(tǒng)主要設(shè)備:脫碳塔2臺(tái);脫氮塔1臺(tái);吸收塔1臺(tái);脫碳塔進(jìn)水泵2臺(tái),Q=50m³/h,H=300kPa;脫氮塔進(jìn)水泵2臺(tái),Q=50m³/h,H=300kPa;其他配套設(shè)備。

3.2 生化系統(tǒng)及深度處理系統(tǒng)

精餾脫氮產(chǎn)水進(jìn)入生化系統(tǒng)去除大部分有機(jī)物及氨氮后,再進(jìn)入深度處理系統(tǒng)進(jìn)一步去除小分子污染物,保證產(chǎn)水水質(zhì)達(dá)標(biāo)。

3.2.1 生化系統(tǒng)

新增生化系統(tǒng)處理量250m³/d,其中170m³/d來自精餾脫氮產(chǎn)水,80m³/d來自新產(chǎn)生的滲濾液。由于新產(chǎn)生的滲濾液可生化性好,生化系統(tǒng)無需外加碳源,降低了運(yùn)行成本。

生化系統(tǒng)采用鋼結(jié)構(gòu)罐體,主要設(shè)備為反硝化反應(yīng)罐和硝化反應(yīng)罐。反硝化反應(yīng)罐容積750m³,反硝化速率0.05~0.12kgNO3--N/(kgMLSS·d),罐內(nèi)設(shè)置攪拌機(jī)。硝化反應(yīng)罐容積1400m³,硝化速率0.02~0.05kgNH4+-N/(kgMLSS·d),設(shè)有射流曝氣器。反硝化反應(yīng)罐和硝化反應(yīng)罐的罐體之間設(shè)有連通管,精餾脫氮產(chǎn)水首先進(jìn)入硝化反應(yīng)罐進(jìn)行硝化反應(yīng),含氮有機(jī)物被細(xì)菌分解成氨,然后在亞硝化菌的作用下進(jìn)一步轉(zhuǎn)化為亞硝酸鹽氮,再經(jīng)硝化菌作用而轉(zhuǎn)化為硝酸鹽氮。硝酸鹽氮進(jìn)入反硝化反應(yīng)罐后進(jìn)行反硝化反應(yīng),利用或部分利用污水中原有的有機(jī)物碳源作為電子供體,以硝酸鹽代替分子氧作電子受體進(jìn)行“無氧”呼吸,分解有機(jī)質(zhì),同時(shí)將硝酸鹽氮還原成氣態(tài)氮。

生化系統(tǒng)主要設(shè)備:射流泵2臺(tái),Q=600m3/h,H=150kPa;羅茨風(fēng)機(jī)2臺(tái),Q=38m3/min,H=90kPa;冷水泵1臺(tái),Q=300m3/h,H=150kPa;換熱泵1臺(tái),Q=300m3/h,H=150kPa;配套冷卻塔和換熱器。

3.2.2 深度處理系統(tǒng)

深度處理系統(tǒng)包括超濾和納濾。原深度處理的超濾和納濾系統(tǒng)處理量均為300m³/d,由于生化系統(tǒng)處理量提升至700m³/d,新增的超濾和納濾系統(tǒng)處理量均為400m3/d。

超濾系統(tǒng)采用外置式管式超濾膜,滲濾液經(jīng)過生化處理后,進(jìn)入超濾進(jìn)行泥水分離,產(chǎn)水進(jìn)入后續(xù)納濾系統(tǒng),分離的泥水返回生化系統(tǒng)。超濾系統(tǒng)回流量與產(chǎn)水量設(shè)計(jì)值為9∶1,大循環(huán)量保證了膜面流速,減緩了膜孔的堵塞速度,延長了膜清洗周期。

超濾系統(tǒng)截留滲濾液中大分子有機(jī)物及幾乎全部懸浮物,產(chǎn)水進(jìn)入納濾系統(tǒng),進(jìn)一步截留小分子污染物,使產(chǎn)水達(dá)標(biāo)排放。

新增超濾系統(tǒng)膜進(jìn)水量20m3/h,膜面積27.2m²,設(shè)計(jì)膜通量65L/(m2·h),膜數(shù)量12支。

新增納濾系統(tǒng)膜進(jìn)水量20m3/h,膜面積37.2m²,設(shè)計(jì)膜通量10L/(m2·h),膜數(shù)量49支,設(shè)計(jì)回收率90%。

4、運(yùn)行效果及分析

4.1 精餾脫氮系統(tǒng)

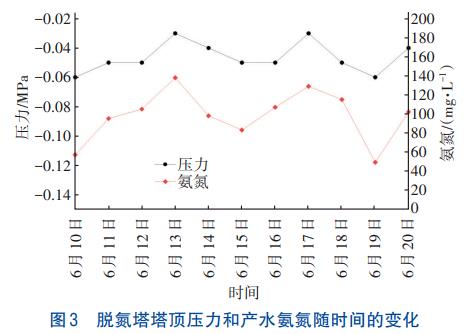

精餾脫氮系統(tǒng)處理量可達(dá)到設(shè)計(jì)值500m³/d,產(chǎn)水氨氮平均值低于設(shè)計(jì)值(150mg/L),整體運(yùn)行良好。但在調(diào)試運(yùn)行過程中偶爾出現(xiàn)產(chǎn)水氨氮波動(dòng)較大的情況,經(jīng)分析發(fā)現(xiàn)可能有兩種原因:一是進(jìn)水水質(zhì)波動(dòng);二是填埋場滲濾液中含有表面活性劑,在精餾過程中易起泡,導(dǎo)致脫碳塔和脫氮塔的塔內(nèi)壓力波動(dòng),當(dāng)壓力降低時(shí),通過視窗可看到塔內(nèi)有大量氣泡產(chǎn)生。起泡嚴(yán)重會(huì)影響氣液之間的傳質(zhì)傳熱效率,導(dǎo)致脫氮效率下降,出水氨氮波動(dòng)較大(見圖3)。此種情況可通過添加消泡劑解決。

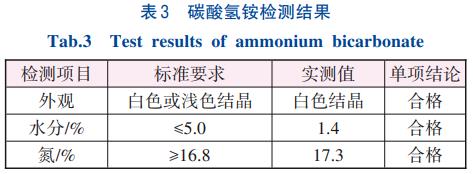

精餾脫氮系統(tǒng)將氨氮資源化為碳酸氫銨產(chǎn)品,經(jīng)檢測,該產(chǎn)品滿足《農(nóng)用碳酸氫銨》(GB/T3559—2001)要求,可作為農(nóng)用肥料進(jìn)行外銷。碳酸氫銨產(chǎn)量約5t/d,單價(jià)為310元/t,收益約1600元/d,進(jìn)一步降低了運(yùn)行成本。碳酸氫銨的檢測結(jié)果見表3。

4.2 生化系統(tǒng)

精餾脫氮系統(tǒng)產(chǎn)水氨氮平均值<150mg/L,大大降低了生化系統(tǒng)的負(fù)荷,使原有生化系統(tǒng)的處理量由300m³/d增至450m³/d,提高到原來的1.5倍,且無需額外投加碳源。由于精餾脫氮系統(tǒng)沒有污泥產(chǎn)生,大大減少了生化系統(tǒng)的污泥產(chǎn)生量,進(jìn)一步降低了運(yùn)行成本。

4.3 深度處理系統(tǒng)

由于精餾脫氮系統(tǒng)去除了滲濾液中部分硬度,延緩了膜的結(jié)垢速度,延長了膜的清洗周期。納濾膜清洗周期由原來的2個(gè)月延長至兩個(gè)半月,增加了膜系統(tǒng)的運(yùn)行穩(wěn)定性。控制納濾系統(tǒng)進(jìn)水pH由原來約5.6增至約6.5,減少了鹽酸的投加量,降低了加藥成本。

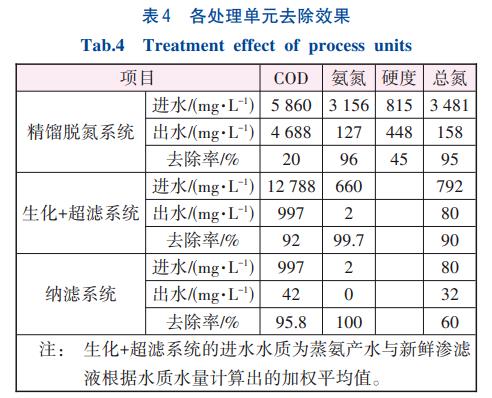

5、各處理單元污染物去除效果

該項(xiàng)目自2019年7月開始調(diào)試,2020年5月驗(yàn)收,設(shè)備穩(wěn)定運(yùn)行。穩(wěn)定運(yùn)行期間收集了5月—12月的數(shù)據(jù)并進(jìn)行分析。表4為各處理單元污染物去除效果。

精餾脫氮作為主要脫氮單元,氨氮由進(jìn)水的3156mg/L降至127mg/L,去除率為96%。總氮由進(jìn)水的3481mg/L降至158mg/L,去除率可達(dá)95%。該單元脫氮效率高為系統(tǒng)最終產(chǎn)水總氮達(dá)標(biāo)提供了保障。硬度由815mg/L降至448mg/L,去除率約45%,減緩了后續(xù)膜系統(tǒng)的結(jié)垢傾向,延長了膜系統(tǒng)清洗周期。系統(tǒng)最終產(chǎn)水水質(zhì)滿足《生活垃圾填埋場污染控制標(biāo)準(zhǔn)》(GB16889—2008)的表2標(biāo)準(zhǔn)。

6、經(jīng)濟(jì)效益分析

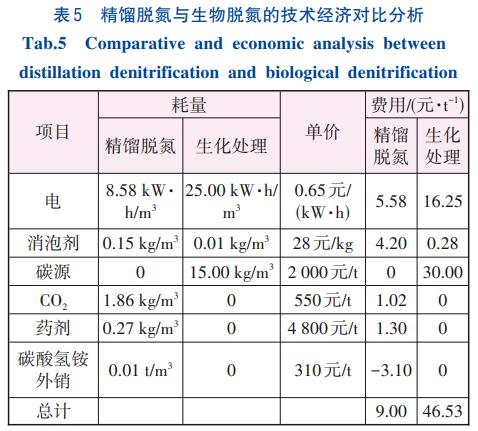

精餾脫氮與生物脫氮的技術(shù)經(jīng)濟(jì)對(duì)比分析見表5。一方面,精餾脫氮相對(duì)于生物脫氮節(jié)約電耗66%,主要是因?yàn)樯锩摰枰L(fēng)機(jī)和射流泵等高電耗的設(shè)備。另一方面,精餾脫氮技術(shù)不需要添加碳源,而對(duì)于可生化性差的填埋場滲濾液需要投加大量碳源,增加了運(yùn)行成本。此外,精餾脫氮可將氨氮資源化為銨鹽外銷,進(jìn)一步降低了運(yùn)行成本。

相對(duì)于生物脫氮,精餾脫氮運(yùn)行成本低于10元/m3(所用蒸汽為燃燒填埋氣產(chǎn)生,不計(jì)入費(fèi)用),較傳統(tǒng)生物脫氮運(yùn)行成本降低約80%,投資成本可降低約32%,具有很好的經(jīng)濟(jì)效益和環(huán)境效益。

7、結(jié)論

江西某垃圾填埋場將精餾脫氮技術(shù)用于垃圾滲濾液脫氮處理,脫氮效率高,出水水質(zhì)穩(wěn)定,氨氮去除率可達(dá)96%,總氮去除率可達(dá)95%,大幅降低了后續(xù)生物脫氮負(fù)荷,提高了生化系統(tǒng)處理能力,解決了處理量不足和運(yùn)行成本高的問題,最終產(chǎn)水水質(zhì)達(dá)到《生活垃圾填埋場污染控制標(biāo)準(zhǔn)》(GB16889—2008)的表2標(biāo)準(zhǔn)(TN<40mg/L)。精餾脫氮工藝使?jié)B濾液中的氨氮轉(zhuǎn)化為銨鹽外銷,且使用由填埋氣經(jīng)鍋爐產(chǎn)生的蒸汽作為熱源,大大降低了運(yùn)行成本,實(shí)現(xiàn)了精餾脫氮技術(shù)與垃圾填埋場物質(zhì)、能量的高效協(xié)同,具有良好的經(jīng)濟(jì)效益和環(huán)境效益。(來源:光大環(huán)境科技<中國>有限公司)