伴隨化工行業的高速發展,化工生產廢水處理體量也達到了空前規模,如果化工廢水得不到有效處理,將對環境造成嚴重危害。該類廢水中常含有生產原料、中間產物、衍生物和最終產品等多種成分。化工廢水處理一直是行業的難點和熱點問題,其中高鹽、高COD化工廢水處理更是重中之重。高鹽、高COD廢水指總溶解固體(TDS)質量分數大于或等于1%,且在一定條件下用強氧化劑處理時消耗氧量較高的廢水,通常采用以生化法為主,輔以必要物化預處理的技術路線。由于高鹽所帶來的高滲透壓及高濃度Na+本身對微生物具有毒性,非嗜鹽微生物直接暴露于其中會大量死亡,導致微生物酶活性降低甚至失去活性。高鹽、高COD廢水若采用生化法進行低成本處理,必須在生物處理單元前對高濃度無機鹽進行去除或回收。單獨的好氧工藝或者厭氧工藝通常不能實現達標排放,一般將兩種生物處理技術聯合使用。聯合工藝能處理濃度比較高的廢水,凈能耗與運行成本也較低,具有更好的經濟效益。

河南某化工廠生產工業增稠劑——羥乙基纖維素丙醚(HEC),該產品以精制棉、硝酸、氫氧化鈉為原材料,以丙酮、叔丁醇、異丙醇為稀釋劑,通過酸化、醚化、中和、脫溶、洗滌、干燥、精餾等過程來生產。在洗滌過程中會有大量高鹽、高COD廢水產生,必須經過合理的工藝處理達標后才能排放。

1、工程概況

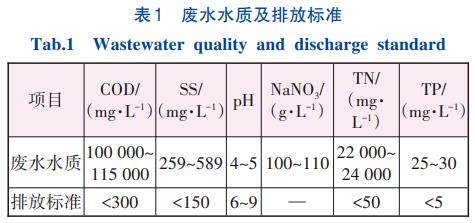

該化工廠廢水的主要污染物為COD及高濃度無機鹽NaNO3,處理后出水要求達到河南省《化工行業水污染物間接排放標準》(DB41/1135—2016)和某園區南部組團污水處理廠納管標準。廢水水質及排放標準如表1所示。

高鹽、高COD廢水量為125m3/d,處理工藝分為物化和生化兩部分,其中生化處理部分因混入廠區生活污水(25m3/d)和其他生產廢水,處理水量為300m3/d。

2、工藝流程

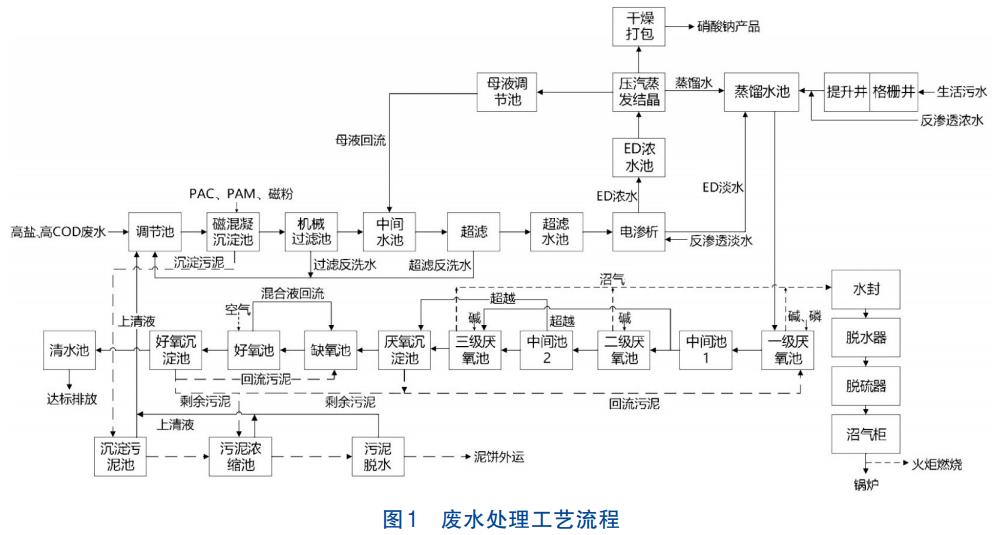

對該廢水進行預處理、電滲析分鹽和可生化性試驗,綜合考慮占地面積、運行成本及排放標準,確定采用磁混凝沉淀+機械過濾+超濾+兩級電滲析+(濃水)壓汽蒸發(MVR)+(淡水)三級UASB+A/O組合工藝,工藝流程如圖1所示。

廠區生產廢水經過投加氫氧化鈉中和后進入調節池,控制pH為7~8,然后由泵提升至物化處理系統,核心工藝電滲析主要是將水中硝酸鈉和COD進行分離,經處理后電滲析淡水中主要含COD,濃水中主要含硝酸鈉;電滲析濃水蒸發結晶后產出硝酸鈉產品;電滲析淡水與蒸發結晶產生的蒸餾水、廠區生活污水、反滲透除鹽系統產生的濃水混合后進入生化處理系統。為了滿足生化系統水溫要求,廠區來水和蒸餾水通過換熱器控制水溫<40℃。

3、主要構筑物及設備參數

3.1 預處理單元

①調節池。

調節時間12h,有效容積75m3,有效水深3.2m,平面尺寸6m×4m。配置2臺提升泵(耐腐潛污泵,1用1備),Q=10m3/h,H=150kPa,N=1kW。

②磁混凝沉淀池。

采用一體化磁混凝沉淀設備,主體尺寸3.5m×1.2m×1.8m,反應時間10min,沉淀時間20min。反應攪拌+高速剪切機+磁分離磁鼓機總功率3.3kW。PAC投加量50mg/L,PAM投加量1mg/L,磁粉定期補充,投加量為5mg/L。加藥系統裝機功率3kW,運行功率1kW。

③機械過濾池。

采用鋼制,平面尺寸1.3m×1.3m,濾池總高度3m。采用石英砂濾料,濾料高度0.7m,濾速6m/h。反洗泵2臺,1用1備,流量25m3/h,揚程150kPa,功率2kW,水反洗強度4L/(m2·s)。氣洗空氣源與曝氣鼓風機系統共用,氣洗強度6L/(m2·s),氣量0.6m3/min。

④中間水池。

機械過濾產水進入中間水池,平面尺寸3m×2m,有效水深2.5m,容積15m3,調節時間1h。

3.2 膜處理單元

①超濾。

處理水量125m3/d,采用陶瓷膜,共8支,膜孔徑50nm,總膜面積97m2,膜通量77.1L/(m2·h)。配置供水泵:流量16m3/h,揚程300kPa,功率2.2kW;反洗泵:流量32m3/h,揚程300kPa,功率5kW。超濾產水箱尺寸3m×2m×3m,容積18m3。

②電滲析。

電滲析裝置膜對數600對,膜片尺寸110cm×550cm,設備尺寸442cm×131cm×92cm,處理水量125m3/d。一級電滲析裝置2臺,設計脫鹽500kg/h,平均電流200A,設計電壓240V,電極形式為鈦涂釕銥板,交流功率107kW。二級電滲析裝置2臺,設計脫鹽174.5kg/h,平均電流70A,設計電壓600V,電極形式為鈦涂釕銥板,交流功率為93kW。配置原水箱,一、二級淡水箱,一、二級濃水箱,極水箱,清洗水箱及相關水泵。

3.3 厭氧生化處理單元

多級UASB具有單位容積微生物保有量高、能夠承受較高沖擊負荷、占地面積小、投資少和動力消耗小的特點。設置三級UASB且每一級UASB反應器容積負荷逐級遞減,能夠盡可能緩解高COD廢水所帶來的沖擊負荷且最大程度節省總容積比例,降低處理成本,滿足后續A/O工藝的設計進水水質要求。

①一級UASB。

2座,鋼筋混凝土結構,單池尺寸13.25m×10m×8m,2座總容積2120m3,有機負荷8kgCOD/(m3·d),常溫發酵,HRT為84.8h。配置UASB進水泵2臺,1用1備,Q=12.5m3/h,H=150kPa,N=0.75kW;循環泵6臺,其中2臺變頻,Q=40m3/h,H=100kPa,N=2.2kW。排泥泵采用單螺桿泵,2臺,1用1備,Q=8.9m3/h,H=0.6MPa,N=4kW。配置pH調節加藥裝置、磷補加裝置各2臺。

②二級UASB。

1座,鋼筋混凝土結構,尺寸18m×10m×8.0m,總容積1440m3,有機負荷5.5kgCOD/(m3·d),常溫發酵,HRT為57.6h。配置循環泵3臺,1臺變頻,Q=60m3/h,H=100kPa,N=3.7kW。排泥泵采用單螺桿泵,2臺,1用1備,Q=8.9m3/h,H=0.6MPa,N=4kW。

③三級UASB。

1座,鋼筋混凝土結構,尺寸10m×8.0m×6.5m,總容積520m3,有機負荷4.0kgCOD/(m3·d),常溫發酵,HRT為41.6h。配置UASB循環泵2臺,1臺變頻,Q=30m3/h,H=100kPa,N=1.5kW。排泥泵與二級厭氧池共用。

④中間水池。

2座,尺寸10.0m×8.0m×1.5m,總池容120m3。

⑤厭氧沉淀池。

豎流式,1座,鋼筋混凝土結構,尺寸10m×8.0m×2.0m,總池容160m3。配置污泥回流及排泥泵2臺,1用1備,Q=10m3/h,H=100kPa,N=0.75kW。

⑥厭氧操作間。

1座,尺寸10m×6m×4.2m,放置污泥回流泵、水封及閥門等,磚混結構,內置甲烷報警器。

⑦沼氣柜。

干式雙膜沼氣柜1套,容積1000m3。沼氣供給5t熱水鍋爐燃燒。

3.4 好氧生化處理單元

①A/O池。

鋼混結構,有效容積550m3,其中,缺氧池有效容積140m3,尺寸5m×5m×6.0m;好氧池有效容積410m3,尺寸15.5m×5m×6.0m,COD負荷為0.15kg/(kgMLSS·d),MLSS為3000mg/L。配置缺氧池潛水攪拌機1臺;鼓風機2臺,1用1備,氣量5.72m3/min,轉速1540r/min,功率11kW;混合液回流泵2臺,1用1備,Q=50m3/h,H=60kPa,N=2.2kW。

②好氧沉淀池。

豎流式,1座,鋼筋混凝土結構,尺寸4.0m×5.0m×6.0m,總池容120m3。配置污泥回流及排泥泵2臺,1用1備,Q=10m3/h,H=100kPa,N=0.75kW。

3.5 蒸餾結晶部分

蒸餾結晶處理來自電滲析的濃水(主要含硝酸鈉),采用肥城金塔機械有限公司MVR蒸發器,其蒸發量5000kg/h,裝機總功率420kW;設備空間尺寸9.5m×6.0m×15.0m。離心壓縮機組材質TC4/2205,進汽溫度90℃,飽和溫升20℃,蒸汽消耗250kg/h。

3.6 污泥處理單元

①污泥濃縮池。

1座,鋼筋混凝土結構,尺寸4.0m×7.0m×6.0m,總池容168m3。

②污泥脫水機房。

1座,磚混結構,尺寸10.0m×8.0m×4.2m。配置螺桿泵2臺,1用1備,Q=10m3/h,H=0.3MPa,N=3kW;配置疊螺脫水機1臺,處理量60~100kgDS/h,N=1.2kW。

3.7 除臭單元

除臭單元為生物滴濾一體化除臭裝置,包括單體加蓋密封、收集管道、生物濾池。在所用生化處理設施上加蓋抽風,水處理車間安裝抽風機。管道采用玻璃鋼,生物填料塔吸收凈化臭氣。離心風機2臺,1用1備,Q=12000m³/h,H=2.2kPa,N=15kW。生物濾池尺寸6m×7m×2m,總池容84m3。循環泵流量20.0m3/h,揚程100kPa,功率1.5kW。

4、運行效果

該工程于2023年5月投入試運營。調試期間出現的主要問題及解決措施:

①物化兩級電滲析的濃室出水COD濃度較高,對后續MVR分鹽單元產品硝酸鈉純度有一定影響,調整電壓電流后,濃水COD下降至設計值(<1500mg/L)。

②UASB單元出現酸化現象,通過控制進水負荷并投加氫氧化鈉得以解決。

經過5個月的調試運行,各處理單元出水水質均達到設計要求,系統連續運行至今。該系統出水水質達到河南省《化工行業水污染物間接排放標準》(DB41/1135—2016)和園區污水處理廠納管標準。

2023年10月—12月各處理單元監測數據均值如表2所示。

5、經濟分析

5.1 投資成本

該工程占地3900m2,總投資2089.17萬元,其中土建費442.82萬元,設備費1287.6萬元,安裝費87.01萬元,設計調試費120萬元,其他費用151.74萬元。

5.2 運行成本

運行成本按高鹽、高COD生產廢水125m3/d計算,包括藥劑費、電力費、人工費、維修費、其他費用。

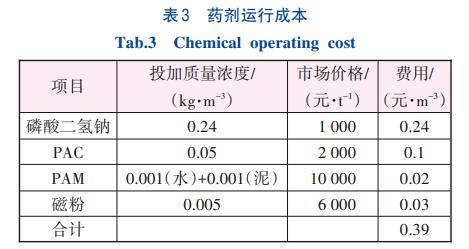

①藥劑費(見表3)合計0.39元/m3。

②電費的統計裝機總容量為901.1kW,其中超濾、電滲析、蒸發結晶工藝后續單獨核算運行成本。預處理、生化處理、除臭、污泥處理等裝機功率191.6kW,用電負荷系數按0.80計,實際功率153.3kW,則電耗為29.5kW·h/m3,按當地綜合電價0.52元(/kW·h)計,則電費為15.34元/m3。

③人工費按平均3500元(/月·人)、勞動定員15人計,為14元/m3。

④維修費按固定資產價值的1.5%計,為0.41元/m3。

⑤超濾部分運行功率3kW,電耗0.5kW·h/m3,電費0.26元/m3,包括膜更換費用(更換率20%,2萬元/a),合計運行成本為0.78元/m3。

⑥電滲析總運行功率330kW,能耗48.5kW·h/m3,電費25.22元/m3,包括膜更換費用(使用壽命2年,40萬元/a),合計運行成本為34.07元/m3。

⑦蒸發結晶部分運行功率370kW,電費37元/m3;蒸汽量250kg/h,蒸汽單價200元/t,蒸汽費9.6元/m3;冷卻水20m3/h,補水10m3/d,水價5元/m3,冷卻水價0.4元/m3,合計運行成本為47元/m3。

⑧其他費用按以上費用的10%計算,共11.38元/m3。

綜上所述,運行成本為123.37元/m3。回收硝酸鈉約10t/d,單價1600元/t,收益576萬元/a,沼氣約3000m3/d用于熱水鍋爐,節約燃煤費用約61萬元/a,扣除運行費用,收益約82萬元/a,效能收益17.97元/m3,經濟效益良好。

6、結論

工程實踐表明,采用磁混凝沉淀+機械過濾+超濾+兩級電滲析+(濃水)壓汽蒸發(MVR)+(淡水)三級UASB+A/O組合工藝處理高鹽、高COD化工廢水,工程總投資為2089.17萬元,運行成本為123.37元/m3,效能收益為17.97元/m3,經濟效益良好;核心工藝兩級電滲析將高鹽(硝酸鈉)與COD分離,消除了后續生化處理單元的高鹽環境,提高了高鹽、高COD廢水的可生化性,使得三級UASB+A/O組合工藝能夠有效去除高濃度COD;整個工藝對原水COD、TN、TP的總去除率分別為99.73%、99.79%、85.71%,出水水質達到河南省《化工行業水污染物間接排放標準》(DB41/1135—2016)和某園區南部組團污水處理廠納管標準。(來源:河北工程大學能源與環境工程學院,河北省水污染控制與水生態修復技術創新中心,污水處理及資源化利用河北省工程研究中心,冀中能源峰峰集團有限公司,河北利仕化學科技有限公司)