ō]░l(f©Ī)ąįėąÖC(j©®)╗»║Ž╬’(volatileorganiccompoundsŻ¼VOCs)╩ŪųĖ│Ż£žŽ┬Ż¼Ęą³c(di©Żn)į┌50~260ĪµĘČć·ā╚(n©©i)Ą─ėąÖC(j©®)╬’ĪŻ─┐Ū░Ż¼╬ęć°╣żśI(y©©)į┤VOCsĄ─┼┼Ę┼┴┐╝sš╝╚╦×ķį┤VOCs┼┼Ę┼┴┐Ą─50%ū¾ėęŻ¼ų„ę¬üĒį┤ė┌╩»ė═¤Æ╗»Īó║Ž│╔▓─┴ŽĪó═┐┴ŽĪóųŲ╦ÄĪóŽ─zĪóėĪ╦óĪóŲß░³ŠĆ╔·«a(ch©Żn)Ą╚ąąśI(y©©)ĪŻĮ³─ĻüĒŻ¼ļSų°ųŲ╦ÄąąśI(y©©)Ą─┐ņ╦┘░l(f©Ī)š╣Ż¼ąĶę¬į┌╔·«a(ch©Żn)▀^│╠ųą┤¾┴┐╩╣ė├ō]░l(f©Ī)ąįėąÖC(j©®)╚▄䮯¼į┌Ę┤æ¬(y©®ng)¾wŽĄ╚▄ĮŌĪóĘųļx╠ß╝āĄ╚▀^│╠ųąĢ■«a(ch©Żn)╔·┤¾┴┐VOCsĪŻ╣żśI(y©©)┼┼Ę┼Ą─VOCsų„ę¬│╩¼F(xi©żn)ĘNŅÉČÓĪó┴„┴┐┤¾Ż¼Ūę│╩▓╗▀B└m(x©┤)Īó▓╗ĘĆ(w©¦n)Č©Ą╚╠ž³c(di©Żn)ĪŻ

ųŲ╦ÄąąśI(y©©)┼┼Ę┼Ą─VOCsų╬└ĒĘĮĘ©░³└©╚╝¤²ā¶╗»Ę©Īó╬³╩šĘ©Īó╬³ĖĮĘ©Īó└õ─²Ę©Īó╔·╬’Ę©Īó╣Ō┤▀╗»č§╗»Ę©ĪóĄ╚ļxūė¾wā¶╗»Ę©Ą╚ĪŻßśī”ųŲ╦ÄąąśI(y©©)VOCs┼┼Ę┼│╩┴„┴┐┤¾║═ķgą¬ąį╠ž³c(di©Żn)Ż¼║▄ļy└¹ė├é„Įy(t©»ng)ĘĮĘ©īŹ(sh©¬)¼F(xi©żn)ī”VOCs┘|(zh©¼)┴┐ØŌČ╚×ķ22~6293mgĪżm−3▓©äė(d©░ng)Śl╝■Ž┬Ą─▀B└m(x©┤)╠Ä└ĒŻ¼▓ó╩╣Ųõ▀_(d©ó)ĄĮ┼┼Ę┼ę¬Ū¾ĪŻ▀@╩Ūė╔ė┌╚╝¤²ā¶╗»Ę©ąĶ▒Ż│ų║ŃČ©Ātā╚(n©©i)£žČ╚Ż¼▓┼─▄īŹ(sh©¬)¼F(xi©żn)ī”Ātā╚(n©©i)ėąÖC(j©®)ÅUÜŌĄ─│ų└m(x©┤)╚╝¤²ā¶╗»Ż╗Č°į┌Ātā╚(n©©i)ÅUÜŌ┘|(zh©¼)┴┐ØŌČ╚ąĪė┌800mgĪżm−3Ģr(sh©¬)Ż¼ätĢ■═Żų╣╣żū„Ż¼įņ│╔╚╝¤²ķgöÓĪŻę╗ĘN╠Ä└Ēķgą¬ąįVOCsĄ─ĘĮĘ©╩Ūį┌▀M(j©¼n)ÜŌ┐┌į÷╝ėØŌČ╚▒O(ji©Īn)£yįO(sh©©)éõŻ¼«ö(d©Īng)ØŌČ╚▌^Ą═Ģr(sh©¬)ī”▀M(j©¼n)ÜŌ┐┌Ą─└õÜŌ▀M(j©¼n)ąąŅA(y©┤)¤ßŻ¼Ą½įōĘĮĘ©┤µį┌čėĢr(sh©¬)å¢Ņ}Ż¼ŅA(y©┤)¤ßįO(sh©©)éõŅlĘ▒åóäė(d©░ng)ę▓Ģ■į÷╝ė─▄║─ĪŻ┤╦═ŌŻ¼╚╝¤²▀^│╠ąĶ═©▀^┐žųŲ┐╔╚╝╬’ØŌČ╚üĒīŹ(sh©¬)¼F(xi©żn)ī”£žČ╚Ą─Š½£╩(zh©│n)┐žųŲŻ¼Ą½┤▀╗»╚╝¤²▀^│╠║▄ļyė├ŠĆąį╗»─Żą═▒Ē╩ŠĪŻę“┤╦Ż¼ßśī”ųŲ╦ÄąąśI(y©©)┤¾┴„┴┐Īóķgą¬ąįėąÖC(j©®)ÅUÜŌĄ─┼┼Ę┼╠Ä└Ēå¢Ņ}╔ŽŻ¼╚į┤µį┌║▄ČÓļy³c(di©Żn)ĪŻ

ĻÉ’wĄ╚═©▀^ī”ąŅ¤ß+ōQ¤ßĄ─é„Įy(t©»ng)┤▀╗»╚╝¤²čbéõ▀M(j©¼n)ąąÅUÜŌōQ¤ßŲ„ĪóļŖ╝ė¤ß░¶Īó╠Ä└ĒŲ„╔Ž╔w░ÕĪóÜŌ┴„Ė¶░ÕĪóÅUÜŌ▀M(j©¼n)┐┌╣▄Īó│÷┐┌╣▄Ą╚Ą─Ė─įņŻ¼īŹ(sh©¬)¼F(xi©żn)┴╦VOCsÅUÜŌā¶╗»čbéõ▀B└m(x©┤)▀\(y©┤n)ū„Ż¼Ū깦┬╩Ė³Ė▀ĪŻÅł▄S▒¾Ą╚ßśī”┤▀╗»╚╝¤²Ą─ÅUÜŌ▓╔ė├ļŖ╝ė¤ßĘĮ╩ĮŻ¼▓╔ė├PLCŽĄĮy(t©»ng)ę└£žČ╚Śl╝■Š½├▄┐žųŲŻ¼«ö(d©Īng)ÅUÜŌ£žČ╚Ą═ė┌įO(sh©©)Č©£žČ╚Ž┬Ž▐Ģr(sh©¬)ļŖ¤ß╣▄Ģ■ūįäė(d©░ng)ĮoÅUÜŌ╝ė¤ßŻ¼«ö(d©Īng)ÅUÜŌ£žČ╚Ė▀ė┌įO(sh©©)Č©£žČ╚╔ŽŽ▐Ģr(sh©¬)ļŖ¤ß╣▄Ģ■░┤ššįO(sh©©)Č©Śl╝■ūįäė(d©░ng)öÓķ_Ż¼▓óę└┤╬▀M(j©¼n)ąąĄ┌ę╗ĮM╝ė¤ßĪóĄ┌Č■ĮM╝ė¤ßŻ¼ų▒ų┴öÓķ_╚½▓┐ļŖį┤ęį╣Ø(ji©”)╝sļŖ─▄ĪóīŹ(sh©¬)¼F(xi©żn)╣Ø(ji©”)─▄▀\(y©┤n)ąąĪŻ«ö(d©Īng)├ōĖĮÜŌ¾wųąĄ─ÅUÜŌØŌČ╚▀_(d©ó)ĄĮę╗Č©ØŌČ╚║¾Ż¼╗∙▒Š┐╔īŹ(sh©¬)¼F(xi©żn)¤ß┴┐Ą─ūįäė(d©░ng)ŲĮ║ŌŻ¼¤oąĶķ_åóļŖ╝ė¤ßŻ¼┐╔╣Ø(ji©”)╝sė├ļŖŻ¼╩Ūę╗ĘN▀m║ŽĄ═£ž(╝s350Īµ)ÅUÜŌ┤▀╗»╚╝¤²Ą─ą┬╣ż╦ćĪŻYUĄ╚įO(sh©©)ėŗ(j©¼)┴╦ę╗ĘN┤▀╗»¤ßĮ╗ōQŲ„Ż¼▓╔ė├╚╝¤²┐šÜŌĄ─ąŅ¤ßŅA(y©┤)¤ßŽĄĮy(t©»ng)ĪŻįō┤▀╗»ōQ¤ßŲ„ė╔┤▀╗»╚╝¤²╩ę║═¤ßĮ╗ōQŲ„ĮM│╔ĪŻįō蹊┐┐╝▓ņ┴╦┐šÜŌ-╚╝┴Ž╗ņ║ŽÜŌĄ─«ö(d©Īng)┴┐▒╚Īó╦┘Č╚ĪóŅA(y©┤)¤ß£žĄ╚▓┘ū„ģóöĄ(sh©┤)Ą─├¶ĖąąįŻ¼×ķ┤▀╗»ōQ¤ßŲ„ųąšęĄĮĘĆ(w©¦n)Č©┤▀╗»╚╝¤²Ą─ūŅ╝č▓┘ū„Śl╝■ĪŻFENGĄ╚ßśī”╬ó┤▀╗»ČÓ┐ū╚╝¤²╩ę▒¹═ķ┤▀╗»╚╝¤²▀^│╠Ż¼Į©┴ó┴╦±Ņ║ŽŠ¦Ė±▓ŻĀ¢ŲØ┬³─Żą═Ż¼Įę╩Š┴╦╬ó┤▀╗»ČÓ┐ū╚╝¤²╩ęĄ─╚╝¤²ÖC(j©®)└Ē║═ė░Ēæ▐D(zhu©Żn)╗»ą¦┬╩Ą─ų„ę¬ę“╦ž╚ĪøQė┌«ö(d©Īng)┴┐Īó╚╝?x©¼)Ō£žČ╚║═ų¦ō╬▓─┴ŽĄ─ąį┘|(zh©¼)ĪŻ

▒ŠčąŠ┐ęį┤▀╗»╚╝¤²Ę©×ķ╗∙ĄA(ch©│)Ż¼śŗ(g©░u)Į©ė╔ąŅ¤ßĪóōQ¤ßĪó╗ž?z©”)ß║═ča(b©│)¤ßĮM│╔Ą─ČÓą¦¤ß╗ž╩š╣ż╦ćŻ¼ĮY(ji©”)║Ž─Ż║²▒╚└²ĘeĘų╬óĘų(proportionintegrationdifferentiation,PID)£žČ╚┐žųŲ▓▀┬įŻ¼ęįÕāį┌ĘõĖC╠š┤╔▌d¾w╔ŽĄ─ŃKŌZ║ŽĮ×ķ┤▀╗»ä®Ż¼ī”VOCs▀M(j©¼n)ąąČÓą¦¤ß╗ž╩šĄ─ų▒Įė┤▀╗»╚╝¤²Ż¼▀M(j©¼n)ę╗▓Įīó┤╦ĘĮĘ©æ¬(y©®ng)ė├ė┌▒▒Š®─│ųŲ╦ÄÅSŻ¼ī”įōÅS┤µį┌Ą─┤¾┴„┴┐Īóķgą¬ąįėąÖC(j©®)ÅUÜŌ▀M(j©¼n)ąą╠Ä└ĒŻ¼“×(y©żn)ūC╣ż╦ć┐╔ąąąįŻ¼ęįŲ┌×ķųŲ╦ÄąąśI(y©©)╗“Ųõ╦¹ąąśI(y©©)Ą─VOCsų╬└Ē╠ß╣®ģó┐╝ĪŻ

1ĪóČÓą¦¤ß╗ž╩š┤▀╗»╚╝¤²╣ż╦ć

1.1 ╣ż╦ćśŗ(g©░u)Į©

ČÓą¦¤ß╗ž╩šĄ─┤▀╗»╚╝¤²čbų├ė╔ąŅ¤ßĪóōQ¤ßĪó╗ž?z©”)ß║═ča(b©│)¤ß4éĆ(g©©)▓┐ĘųĮM│╔ĪŻąŅ¤ß▓┐Ęųė╔1īė╠š┤╔ąŅ¤ß┤u║═5īė║±Č╚×ķ40mmĘõĖC┤▀╗»īėĮM│╔Ż¼Ę┼ų├į┌┤▀╗»╚╝¤²Ātųąķg╬╗ų├Ż╗ōQ¤ß▓┐Ęųė╔╩«ūųĮ╗▓µĄ─Įī┘▒Ī░ÕĮM│╔Ż¼Į╗ōQ╚╝¤²Ū░║¾ÜŌ¾w£žČ╚Ż╗╗ž?z©”)ß▓┐Ęųät═©▀^Į©┴óĀt═Ō裣h(hu©ón)Ż¼═©▀^裣h(hu©ón)’L(f©źng)ÖC(j©®)īóę╗▓┐Ęų╚╝¤²ÅUÜŌ╦═╗ž╚╝¤²ĀtŻ¼ą╬│╔ī”╚╝¤²¤ß┴┐Ą─╗ž╩šŻ╗ūŅ║¾Ż¼į┌Āt═Ō裣h(hu©ón)┬ĘÅĮ╔Žį÷╝ėŠŲŠ½╚╝¤²ÖC(j©®)Ż¼═©▀^š{(di©żo)╣Ø(ji©”)╗ž?z©”)ß’L(f©źng)ÖC(j©®)╣”┬╩Ż¼ĘĆ(w©¦n)ȩ裣h(hu©ón)ā╚(n©©i)Ą─£žČ╚Ż¼Å─Č°īŹ(sh©¬)¼F(xi©żn)ča(b©│)¤ßą¦╣¹ĪŻė╔ė┌įōųŲ╦ÄÅSų„ę¬╩╣ė├Ą─╚▄ä®×ķŠŲŠ½Ż¼ŲõüĒį┤ĘĮ▒ŃŻ¼ŪęÅUŠŲŠ½▌^ČÓŻ¼╝ė╔Žįō╦ÄÅS¤o╠ņ╚╗ÜŌ╣▄Ą└Ż¼╣╩▓╔ė├ŠŲŠ½╚╝¤²ÖC(j©®)ča(b©│)¤ßĪŻ

┤▀╗»╚╝¤²Ātų▒ÅĮ×ķ1.8mŻ¼Ė▀Č╚×ķ3.8mŻ¼▓─┘|(zh©¼)×ķ╠╝õōŻ¼┤▀╗»ä®┤▓Ą─▀M(j©¼n)ÜŌ┐┌×ķ╩š┐sĮY(ji©”)śŗ(g©░u)Ż¼ų▒ÅĮ×ķ3mŻ¼╣▓ė├4éĆ(g©©)▀M(j©¼n)ÜŌ┐┌Ż¼═©▀^į÷┤¾Šų▓┐ÜŌ¾w┴„╦┘Ą─ĘĮ╩ĮīŹ(sh©¬)¼F(xi©żn)ČÓ╩ęäė(d©░ng)┴”ŲĮ║ŌŻ¼ŲĮŠ∙┤▀╗»┤▓£žČ╚ĪŻ┤▀╗»ä®▓╔ė├500gĪżm−3ŃKŌZ║ŽĮŻ¼įO(sh©©)ėŗ(j©¼)┐š╦┘10000h−1Ż¼╠Ņ│õį┌¾wĘe×ķ2m3Ą─ĘõĖC┤▀╗»┤▓╔ŽŻ¼┐╔īŹ(sh©¬)¼F(xi©żn)ī”═©ÜŌ┴┐×ķ20000m3Īżh−1Ą─ĘĆ(w©¦n)Č©┤▀╗»╚╝¤²ĪŻōQ¤ßŲ„│▀┤ń(ķLĪ┴īÆĪ┴Ė▀)×ķ1.2mĪ┴1.2mĪ┴1.6mŻ¼ė╔0.1mmĮī┘▒Ī░ÕĮM│╔Ż¼ŽÓÓÅōQ¤ß╣▄Ą─ķgŠÓĪ▄10mmĪŻčŁŁh(hu©ón)ā╚(n©©i)Ą─╝ė¤ßčbų├ė╔ļŖ╝ė¤ßŲ„║═ŠŲŠ½╚╝¤²ÖC(j©®)2▓┐ĘųĮM│╔ĪŻŲõųąŻ¼ļŖ╝ė¤ßčbų├│▀┤ń(ķLĪ┴īÆĪ┴Ė▀)×ķ1.78mĪ┴0.68mĪ┴1.1mŻ¼āHį┌åóĀt▀^│╠╩╣ė├Ż¼═©▀^š{(di©żo)╣Ø(ji©”)╚╝¤²ÖC(j©®)Ą─ŠŲŠ½┴„┴┐ķyŻ¼┐žųŲŠŲŠ½ča(b©│)│õ┴┐Ż¼ķgĮėš{(di©żo)╣Ø(ji©”)Ātā╚(n©©i)£žČ╚ĪŻ

ŽĄĮy(t©»ng)ė╔╚²į¬┴„’L(f©źng)ÖC(j©®)(5.5kW)╠ß╣®čŁŁh(hu©ón)ā╚(n©©i)Ą─VOCsÜŌ¾wē║┴”Ż¼čbų├įO(sh©©)ėŗ(j©¼)Ą─ūŅ┤¾£žČ╚×ķ570ĪµŻ¼╔²£ž╦┘Č╚Ī▄3Īµmin−1Ż¼┼┼ÜŌē║┴”3kPaĪóŅ~Č©VOCs┴„╦┘Ī▌4.5mĪżs−1ĪŻ

┤▀╗»ĀtŪ░Č╦▓╔ė├Ė╔╩Į▀^×VŲ„│▀┤ń(ķLĪ┴īÆĪ┴Ė▀)×ķ2.25mĪ┴2.25mĪ┴4mŻ¼×ķ╠╝õō▓─┘|(zh©¼)Ż¼▓╔ė├▓╗õPõōĮzŠW(w©Żng)+F5╝ē▓╝┤³▀^×VĪŻ┤▀╗»Āt║¾Č╦▓╔ė├ćŖ┴▄╣ż╦ćī”ÅUÜŌ▀M(j©¼n)ąąĮĄ£ž▓ó▀M(j©¼n)ę╗▓ĮĮĄĄ═ÅUÜŌØŌČ╚ĪŻ▓╔ė├╚²╝ēćŖ┴▄Ż¼├┐éĆ(g©©)ćŖ┴▄╦■×ķ”Ą1.5mĪ┴4.5mŻ¼╦■ā╚(n©©i)═Ż┴¶Ģr(sh©¬)ķg×ķ3sŻ¼ÜŌę║▒╚×ķ3ĪļŻ¼ÜŌ╦┘×ķ3mĪżs−1ĪŻ┼õ╠ū2.2kWĄ─╦«▒├Ż¼┴„┴┐×ķ15m3Īżh−1Ż¼ōP(y©óng)│╠17mĪŻų„’L(f©źng)ÖC(j©®)▓╔ė├▓Ż┴¦õō▓─┘|(zh©¼)Ż¼╣”┬╩30kWŻ¼’L(f©źng)┴┐×ķ20000m3Īżh−1Ż¼ē║┴”×ķ3000PaĪŻ

1.2 ╣ż╦ć┴„│╠

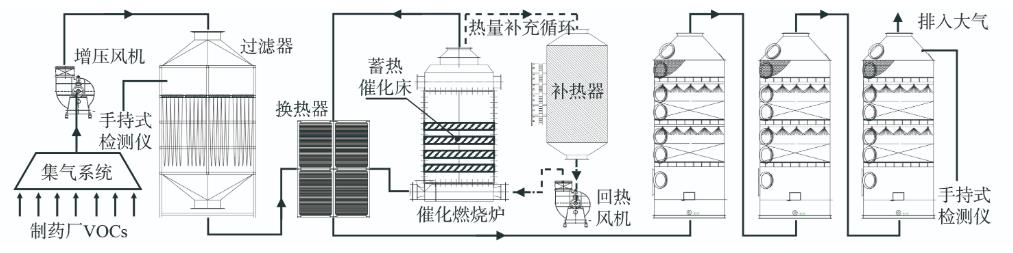

ŽĄĮy(t©»ng)Ą─╣ż╦ć┴„│╠łD╚ńłD1╦∙╩ŠĪŻ╩ūŽ╚Ż¼į÷ē║’L(f©źng)ÖC(j©®)╠ß╣®žō(f©┤)ē║Ż¼│ķ╚Ī▄ćķgųąĄ─ÅUÜŌŻ¼═©▀^▀^×VŲ„▀M(j©¼n)ąą▀^×V(F5╝ē▀^×V)Ż¼╚ź│²ÅUÜŌųąĄ─╝Ü(x©¼)╬óĘ█ēm║═ļs┘|(zh©¼)Ą╚Ņw┴Ż╬’Ż╗Ą┌Č■Ż¼▀^×V║¾Ą─ÅUÜŌĮø(j©®ng)▀^ōQ¤ßŲ„║¾Ż¼╬³╩š£╩(zh©│n)éõ┼┼│÷Ą─ÜŌ¾w¤ß┴┐Ż¼īŹ(sh©¬)¼F(xi©żn)Ą┌1┤╬╔²£žŻ╗Ą┌╚²Ż¼ÅUÜŌ▀M(j©¼n)╚ļ┤▀╗»╚╝¤²ĀtŻ¼VOCsĮø(j©®ng)▀^ÕāėąŃKŌZ║ŽĮĄ─ĘõĖCąŅ¤ß┤▀╗»┤▓Ż¼īŹ(sh©¬)¼F(xi©żn)ų▒Įė┤▀╗»╚╝¤²Ż╗Ą┌╦─Ż¼Įø(j©®ng)▀^┤▀╗»╚╝¤²ĀtĄ─ę╗▓┐ĘųÜŌ¾w▀M(j©¼n)╚ļ¤ß┴┐ča(b©│)│õ裣h(hu©ón)Ż¼Įø(j©®ng)▀^ė╔ŠŲŠ½╚╝¤²ÖC(j©®)║═ļŖ╝ė¤ßčbų├ĮM│╔Ą─ča(b©│)¤ßŲ„Ż¼═©▀^╗ž?z©”)ß’L(f©źng)ÖC(j©®)Ą─į÷ē║ū„ė├Ż¼į┘┤╬▀M(j©¼n)╚ļ┤▀╗»╚╝¤²ĀtŻ╗Ą┌╬ÕŻ¼┴Ēę╗▓┐ĘųÜŌ¾wĮø(j©®ng)▀^ōQ¤ßŲ„ĮĄ£ž║═ćŖ┴▄╦■└õģs┼┼╚ļ┤¾ÜŌĪŻ

łD1 ČÓą¦¤ß╗ž╩š┤▀╗»╚╝¤²╣ż╦ć┴„│╠łD

ča(b©│)¤ßŲ„ė╔ļŖ╝ė¤ßŲ„║═ŠŲŠ½╚╝¤²ÖC(j©®)ĮM│╔Ż¼ļŖ╝ė¤ßŲ„āHį┌åóĀt▀^│╠ųą╩╣ė├ĪŻ┐žųŲŲ„═©▀^┐žųŲŠŲŠ½╚╝¤²ÖC(j©®)ųąŠŲŠ½Ą─öz╚ļ┴┐Ż¼┐žųŲŽĄĮy(t©»ng)╗ž┬ĘųąĄ─ŠŲŠ½ØŌČ╚Ż¼ĘĆ(w©¦n)Č©┤▀╗»╚╝¤²Ātā╚(n©©i)Ą─£žČ╚ĪŻVOCsā¶╗»¼F(xi©żn)ł÷ššŲ¼╚ńłD2╦∙╩ŠĪŻ

łD2 ČÓą¦¤ß╗ž╩š┤▀╗»╚╝¤²╣ż╦ćā¶╗»¼F(xi©żn)ł÷

1.3 ╣ż╦ć£žČ╚┐žųŲĘĮĘ©

▒Ščbų├ųąĄ─▒╗┐žī”Ž¾(╝┤┤▀╗»╚╝¤²Ātā╚(n©©i)£žČ╚)×ķ╗ž?z©”)ß裣h(hu©ón)ųąĄ─ŠŲŠ½ØŌČ╚ĪŻ┤▀╗»╚╝¤²▀^│╠║▄ļyė├ŠĆąį─Żą═▒Ē╩ŠŻ¼ČÓą¦¤ß╗ž╩š╣ż╦ćĄ─ĮM│╔ą╬╩Įį÷╝ė┴╦┐žųŲŽĄĮy(t©»ng)Ą─ĘŪŠĆąįČ╚Ż¼įōŽĄĮy(t©»ng)Ą─PIDģóöĄ(sh©┤)▓╗─▄═©▀^ŠĆąį╗»ĘĮĘ©Ą├ĄĮĪŻ×ķ╠ß╔²╣ż│╠Ą─┐╔┐┐ąįŻ¼čbų├▓╔ė├╗∙ė┌─Ż║²PID£žČ╚┐žųŲ▓▀┬įŻ¼═©▀^┐žųŲš{(di©żo)╣Ø(ji©”)╗ž?z©”)ß’L(f©źng)ÖC(j©®)╣”┬╩Ż¼š{(di©żo)╣Ø(ji©”)Įø(j©®ng)▀^ŠŲŠ½╚╝¤²ÖC(j©®)Ą─ÜŌ¾w┴„┴┐Ż¼īó┤▀╗»╚╝¤²ĀtĄ─Āt£žĘĆ(w©¦n)Č©į┌300~400ĪµŻ¼ęįīŹ(sh©¬)¼F(xi©żn)Ātā╚(n©©i)╚╝?x©¼)ŌĘĆ(w©¦n)Č©╚╝¤²ĪŻ─Ż║²PID┐žųŲ└¹ė├─Ż║²▀ē▌ŗ▓óĖ∙ō■(j©┤)─Ż║²ęÄ(gu©®)ätī”PIDĄ─ģóöĄ(sh©┤)▀M(j©¼n)ąąīŹ(sh©¬)Ģr(sh©¬)ā×(y©Łu)╗»Ż¼─▄┐╦Ę■é„Įy(t©»ng)PIDģóöĄ(sh©┤)¤oĘ©īŹ(sh©¬)Ģr(sh©¬)š{(di©żo)š¹PIDģóöĄ(sh©┤)Ą─╚▒³c(di©Żn)ĪŻė╔ė┌╚╝¤²ŽĄĮy(t©»ng)╩▄ĄĮČÓĘNę“╦žė░ĒæŻ¼ļyęįĮ©┴ó£╩(zh©│n)┤_Ą──Żą═ŽĄĮy(t©»ng)Ż¼╩╣ė├─Ż║²PID┐žųŲ─▄ėąą¦╠ßĖ▀PID┐žųŲ╦ŃĘ©Ą─ą¦╣¹Ż¼╠ßĖ▀ŽĄĮy(t©»ng)ĘĆ(w©¦n)Č©ąį╝░┐žųŲŽĄĮy(t©»ng)Ą─£╩(zh©│n)┤_Č╚ĪŻ

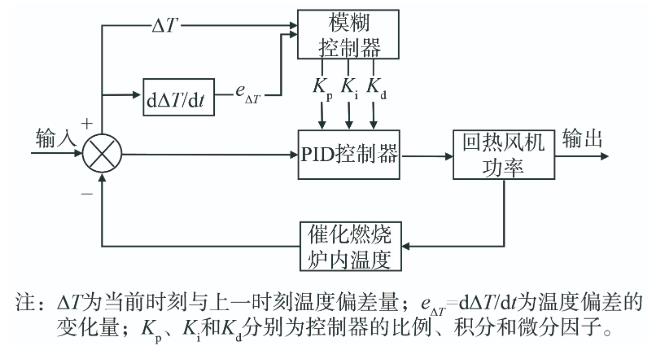

ŽĄĮy(t©»ng)╩ūŽ╚└¹ė├╬„ķTūė¤ßļŖ┼╝▓╔╝»─ŻēKEMAT04║═Ką═¤ßļŖ┼╝┤ŅĮ©ę╗éĆ(g©©)ČÓ═©Ą└£žČ╚öĄ(sh©┤)ō■(j©┤)▓╔╝»ŲĮ┼_Ż╗Ųõ┤╬Ż¼╗∙ė┌╬„ķTūė200SMARTPLCįO(sh©©)ėŗ(j©¼)▄ø╝■╝░ė|├■Ų┴▓┘┐žĮń├µĮM│╔ĘĆ(w©¦n)Č©┐╔┐┐Ą─┐žųŲŽĄĮy(t©»ng)Ż╗ūŅ║¾Ė∙ō■(j©┤)ČÓą¦¤ß╗ž╩šĄ─┤▀╗»╚╝¤²╝╝ąg(sh©┤)╣ż╦ć┴„│╠║═╚╝¤²Ātā╚(n©©i)Ą─£žČ╚ūā╗»ęÄ(gu©®)┬╔Ż¼└¹ė├╗∙ė┌╚╝¤²▀^│╠Ą──Ż║²└ĒšōŻ¼ī”PID┐žųŲ▀ē▌ŗųąĄ─┐žųŲģóöĄ(sh©┤)▀M(j©¼n)ąąīŹ(sh©¬)Ģr(sh©¬)ā×(y©Łu)╗»Ż¼śŗ(g©░u)Į©╗∙ė┌£žČ╚Ų½▓Ņ┴┐Ą─PIDģóöĄ(sh©┤)š{(di©żo)╣Ø(ji©”)ĘĮĘ©ĪŻ▒Š╣ż╦ć▓╔ė├╗∙ė┌─Ż║²PID┐žųŲĘĮĘ©Ą─┐žųŲ▀ē▌ŗ(łD3)ĪŻ

łD3 ╗∙ė┌─Ż║²PID┐žųŲĘĮĘ©Ą─┐žųŲ▀ē▌ŗłD

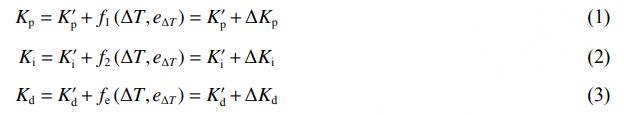

ŽĄĮy(t©»ng)ųąĄ─£žČ╚é„ĖąŲ„Ģ■īŹ(sh©¬)Ģr(sh©¬)▓╔╝»╚╝¤²Ātā╚(n©©i)Ą─£žČ╚Ż¼┐žųŲŽĄĮy(t©»ng)Įø(j©®ng)▀^ėŗ(j©¼)╦ŃŻ¼Ą├ĄĮ«ö(d©Īng)Ū░ųĄ┼cįO(sh©©)Č©ųĄĄ─Ų½▓Ņ()╝░Ų½▓Ņ┴┐Ą─ūā╗»┴┐()2éĆ(g©©)ųĄŻ¼╩╣ė├─Ż║²└ĒšōĮ©┴ó▒╚└²ę“ūėĪóĘeĘųę“ūėĪó╬óĘųę“ūė┼cŽĄĮy(t©»ng)Ų½▓Ņ┼cŲ½▓Ņūā╗»┬╩ķgĄ─ĻP(gu©Īn)ŽĄŻ¼ėŗ(j©¼)╦ŃĘĮĘ©╚ń╩Į(1)~╩Į(3)╦∙╩ŠĪŻ

į┌Š▀¾wīŹ(sh©¬)¼F(xi©żn)Ą─▀^│╠ųąŻ¼«ö(d©Īng)ŽĄĮy(t©»ng)│÷¼F(xi©żn)Ų½▓ŅĢr(sh©¬)Ż¼īóŲ½▓Ņ┼cŲ½▓Ņūā╗»┬╩▐D(zhu©Żn)╗»×ķ─Ż║²ūā┴┐Ż¼═©▀^Į©┴óĄ──Ż║²ęÄ(gu©®)ätŻ¼ą▐š²PID┐žųŲŲ„Ą─3éĆ(g©©)ģóöĄ(sh©┤)ĪŻŽĄĮy(t©»ng)ī”ą▐š²║¾Ą─▒╚└²ĪóĘeĘųĪó╬óĘų▀M(j©¼n)ąą┐žųŲŻ¼ų▒ĄĮ¤oŲ½▓ŅĪŻ▒Ščbų├ūŅĮKą▐š²Ą─▒╚└²ŽĄöĄ(sh©┤)ĪóĘeĘųŽĄöĄ(sh©┤)║═╬óĘųŽĄöĄ(sh©┤)Ęųäe×ķP=0.5ĪóI=0.95ĪóD=0.08ĪŻ

1.4 ÅUÜŌĄ─▓╔╝»┼cÖz£y

(1)ÅUÜŌ▓╔╝»ĘĮĘ©ĪŻųŲ╦ÄÅSÅUÜŌ╩╣ė├ųŪ─▄ļp¤¤┬ʤ¤ÜŌ▓╔śėŲ„(Ź„æ¬(y©®ng)3072ą═Ż¼ŪÓŹuŹ„æ¬(y©®ng)Łh(hu©ón)Š│┐Ų╝╝ėąŽ▐╣½╦Š)▓╔╝»Ż¼▓╔śė▓─┴Ž×ķ╚▄ä®ĮŌ╬÷ą═╗Ņąį╠┐▓╔śė╣▄(¹}│Ūū┐ŲļŖūėāxŲ„ėąŽ▐╣½╦Š)Ż¼ĘųAĪóBā╔▓┐Ęųčb╚ļ100mg║═50mg╗Ņąį╠┐ĪŻį┌▓╔╝»╣╠Č©╬█╚Šį┤VOCsĢr(sh©¬)Ż¼īó╣▄┬Ę▀BĮė║├Ż¼ģóššĪČ╣╠Č©╬█╚Šį┤ÅUÜŌųąō]░l(f©Ī)ąįėąÖC(j©®)╬’Ą─£yČ©╣╠ŽÓ╬³ĖĮ-¤ß├ōĖĮÜŌŽÓ╔½ūV-┘|(zh©¼)ūVĘ©HJ734-2014ĪĘ║═ĪČŁh(hu©ón)Š│┐šÜŌ▒ĮŽĄ╬’Ą─£yČ©╗Ņąį╠┐╬³ĖĮ/Č■┴“╗»╠╝ĮŌ╬³-ÜŌŽÓ╔½ūVĘ©HJ584-2010ĪĘŻ¼ęį0.5LĪżmin−1Ą─┴„┴┐▓╔╝»20minŻ¼▓╔ÜŌ10LĪŻ▓╔╝»═Ļ│╔║¾Ż¼┴ó╝┤ė├├▄ĘŌ├▒īóśėŲĘā╔Č╦├▄ĘŌŻ¼ė┌4ĪµŚl╝■Ž┬▒▄╣Ō▒Ż┤µĪó▀\(y©┤n)▌öĪŻ

(2)ÅUÜŌÖz£yĘĮĘ©ĪŻīó▓╔śė╣▄ųą▓╔╝»║├Ą─╗Ņąį╠┐AČ╬║═BČ╬╚Ī│÷Ż¼ĘųäeĄ╣╚ļ10mL─ź┐┌Š▀╚¹įć╣▄ųąŻ¼├┐éĆ(g©©)įć╣▄ųąĖ„╝ė╚ļ1mL«É▒¹┤╝/Č■┴“╗»╠╝╗ņ║ŽĮŌ╬÷ę║(╚Ī98mLČ■┴“╗»╠╝Ż¼╝ė╚ļ2mL«É▒¹┤╝Ż¼╗ņä“)Ż¼├▄ķ]Ż¼▌p▌pš±äė(d©░ng)Ż¼į┌╩ę£žŽ┬ĮŌ╬÷1h║¾╚Ī1uLśėŲĘŽ¹ĮŌę║ūó╔õĄĮÜŌŽÓ╔½ūV-┘|(zh©¼)ūV┬ō(li©ón)ė├āx(ŹuĮ“GCMS-2010SEŻ¼ŹuĮ“(╔Ž║Ż)īŹ(sh©¬)“×(y©żn)Ų„▓─ėąŽ▐╣½╦Š)ųąĪŻ

▓╔ė├ÜŌŽÓ╔½ūV-┘|(zh©¼)ūV┬ō(li©ón)ė├āx▀M(j©¼n)ąąÅUÜŌĮMĘųĘų╬÷Ż¼╔½ūVų∙×ķSH-Rtx-5╩»ėó├½╣▄╔½ūVų∙(30mĪ┴0.25mmĪ┴0.25”╠m)Ż¼Öz£yŲ„×ķEIļŖūė▐Zō¶į┤ĪŻÆ▀├ĶĘĮ╩Į×ķ╚½Æ▀├ĶŻ¼Æ▀├ĶĘČć·×ķ20~600amuŻ╗ļxūė╗»─▄┴┐70eVŻ╗ų∙┴„┴┐1.80mLĪżmin−1ĪŻ▓╔ė├│╠ą“╔²£žĘĮĘ©Ż¼įO(sh©©)ų├│§╩╝£žČ╚×ķ35ĪµŻ¼▒Ż│ų3minŻ¼Įėų°ęį10ĪµĪżmin−1╔²ų┴80ĪµŻ¼▒Ż│ų2minŻ¼į┘ęį10ĪµĪżmin−1╔²ų┴280ĪµŻ¼▒Ż│ų15minŻ¼╚╗║¾ęį20ĪµĪżmin−1╔²ų┴320ĪµŻ¼▒Ż│ų2minŻ¼Ęų╬÷Ģr(sh©¬)ķg┐éėŗ(j©¼)48.5minĪŻ▓╗Ęų┴„▀M(j©¼n)śėŻ¼▀M(j©¼n)śė┴┐×ķ1”╠LĪŻ▌dÜŌ×ķ║żÜŌŻ¼▀M(j©¼n)śė┐┌£žČ╚270ĪµŻ¼ļxūėį┤£žČ╚×ķ260ĪµĪŻ

1.5 ¼F(xi©żn)ł÷ÅUÜŌ┘|(zh©¼)┴┐ØŌČ╚£yČ©

¼F(xi©żn)ł÷ČÓą¦¤ß╗ž╩šų▒Įė┤▀╗»╚╝¤²čbų├▀M(j©¼n)│÷┐┌Ą─VOCs┘|(zh©¼)┴┐ØŌČ╚▓╔ė├╩ų│ų╩ĮVOCsÖz£yāx(PGM-7340ą═Ż¼╚A╚┐ŲīW(xu©”)āxŲ„(╔Ž║Ż)ėąŽ▐╣½╦Š)£yČ©Ż¼Öz£yŲ„×ķ╣Ōļxūė╗»Öz£yŲ„ĪŻVOCsĄ─╠Ä└Ēą¦┬╩ęįVOCs╚ź│²┬╩×ķųĖś╦(bi©Īo)Ż¼ėŗ(j©¼)╦ŃĘĮĘ©╚ń╩Į(4)╦∙╩ŠĪŻ

╩ĮųąŻ║×ķčbų├Ą─VOCs╚ź│²┬╩Ż╗ĪóĘųäe×ķčbų├▀M(j©¼n)ÜŌ┐┌Īó│÷ÜŌ┐┌╠ÄVOCs┘|(zh©¼)┴┐ØŌČ╚Ż¼mgĪżm−3ĪŻ

2ĪóĮY(ji©”)╣¹┼cėæšō

2.1 ÅUÜŌĮMĘųĘų╬÷

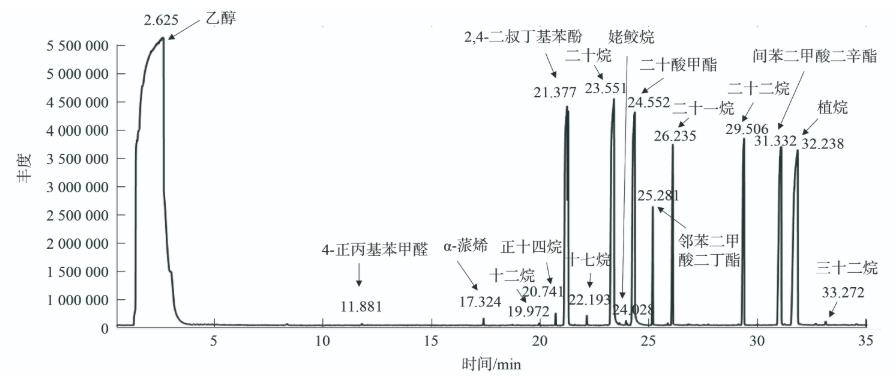

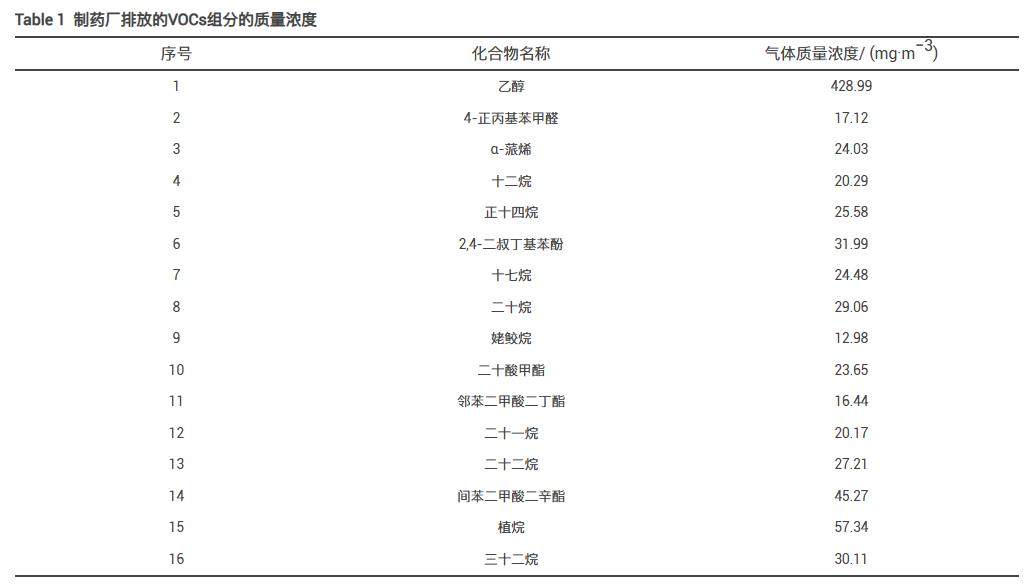

ČÓą¦¤ß╗ž╩š┤▀╗»╚╝¤²čbų├ÅUÜŌ’L(f©źng)┴┐×ķ20000m3Īżh−1Ż¼ŽĄĮy(t©»ng)┴„äė(d©░ng)╦┘Č╚ĘĆ(w©¦n)Č©į┌4.63mĪżs−1ĪŻ═©▀^┘|(zh©¼)ūVłDÖz╦„ūRäeŻ¼įō╗∙ĄžĄ─ÅUÜŌų„ę¬│╔Ęų×ķęę┤╝Īó4-š²▒¹╗∙▒Į╝ū╚®Īó”┴-▌ÕŽ®Īó╩«Č■═ķĪóš²╩«╦─═ķĪó2,4-Č■╩ÕČĪ╗∙▒ĮĘėĪó╩«Ų▀═ķĪóČ■╩«═ķĪó└č§o═ķĪóČ■╩«╦ß╝ū§źĪóÓÅ▒ĮČ■╝ū╦ßČ■ČĪ§źĪóČ■╩«ę╗═ķĪóČ■╩«Č■═ķĪóķg▒ĮČ■╝ū╦ßČ■ą┴§źĪóų▓═ķĪó╚²╩«Č■═ķĪŻÅUÜŌĮMĘų│╔Ęų╚ńłD4╦∙╩ŠĪŻĖ∙ō■(j©┤)GC-MS│╔ĘųĘų╬÷ĮY(ji©”)╣¹Ż¼ųŲ╦ÄÅS┼┼Ę┼Ą─ėąÖC(j©®)ÅUÜŌų„ę¬│╔Ęų×ķęę┤╝Ż¼═¼Ģr(sh©¬)░ķėąŲõ╦¹═ķŅÉĪó§źŅÉĄ╚ėąÖC(j©®)╗»║Ž╬’Ż¼VOCs│╔Ęų╚ń▒Ē1ĮY(ji©”)╣¹╦∙╩ŠĪŻ

łD4 ÅUÜŌųąėąÖC(j©®)╬’Ą─GC-MSĘų╬÷

2.2 ╠Ä└Ē─▄┴”“×(y©żn)ūC╝░ą¦┬╩Ęų╬÷

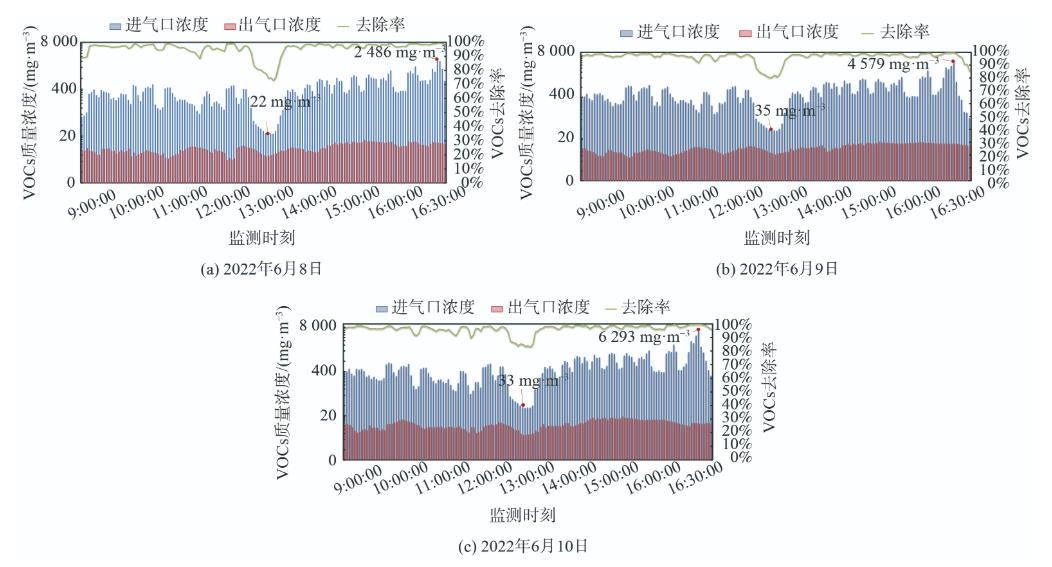

ųŲ╦ÄÅS¼F(xi©żn)ł÷ėøõø┴╦2022─Ļ6į┬8╚šĪ¬10╚šČÓą¦¤ß╗ž╩š┤▀╗»╚╝¤²čbų├▀M(j©¼n)ÜŌ┐┌║═│÷ÜŌ┐┌VOCs┘|(zh©¼)┴┐ØŌČ╚(├┐Ė¶3minėøõø1┤╬īŹ(sh©¬)“×(y©żn)ĮY(ji©”)╣¹)(łD5)ĪŻ▀@3dā╚(n©©i)Ż¼▀M(j©¼n)ÜŌ┐┌VOCsūŅĄ═┘|(zh©¼)┴┐ØŌČ╚×ķ22mgĪżm−3Ż¼ūŅĖ▀┘|(zh©¼)┴┐ØŌČ╚▀_(d©ó)ĄĮ6293mgĪżm−3Ż¼ŽÓ▓Ņ286▒ČŻ¼öĄ(sh©┤)ō■(j©┤)▓©äė(d©░ng)┤¾ĪŻ▀@Ę¹║ŽėąÖC(j©®)ÅUÜŌ│╩¼F(xi©żn)ķgą¬ąį┼┼Ę┼Ą─ųŲ╦ÄąąśI(y©©)ÅUÜŌ┼┼Ę┼│ŻęŖ╠žš„ĪŻ├┐╚šųą╬ńVOCs┘|(zh©¼)┴┐ØŌČ╚▌^Ą═Ż¼×ķ24hā╚(n©©i)ūŅĄ═ģ^(q©▒)ķgųĄĪŻ▀@╩Ūė╔ė┌įō╦ÄÅS▓╔ė├é„Įy(t©»ng)Ą─╚╦╣żØ▓ØŖųŲ╦Ä╚▄䮥─ĘĮ╩ĮŻ¼ųą╬ńĢr(sh©¬)ķg╣ż╚╦ą▌ŽóŻ¼Ģ║═Ż╚▄ä®Ø▓ØŖŻ¼Ą½▄ćķgā╚(n©©i)▀ĆÜłėÓėąÖC(j©®)ÅUÜŌĪŻ├┐╚šŽ┬╬ń16:15ū¾ėęŻ¼VOCs┘|(zh©¼)┴┐ØŌČ╚×ķ«ö(d©Īng)╚šĘÕųĄŻ¼┤╦Ģr(sh©¬)Č╬×ķ▄ćķgūŅ║¾ę╗┤╬Ø▓ØŖųŲ╦Ä╚▄ä®Ģr(sh©¬)ķgŻ¼╚▄ä®╩╣ė├┴┐ę▓×ķę╗╠ņųąĄ─ūŅ┤¾ųĄĪŻ

łD5 ČÓą¦¤ß╗ž╩š┤▀╗»╚╝¤²╣ż╦ćäė(d©░ng)æB(t©żi)╚ź│²┬╩

╗∙ė┌¼F(xi©żn)ł÷öĄ(sh©┤)ō■(j©┤)Ż¼Ęų╬÷╣ż╦ćĄ─╠Ä└Ē─▄┴”║═╠Ä└Ēą¦┬╩ĪŻį┌╠Ä└Ē─▄┴”ĘĮ├µŻ¼įO(sh©©)ėŗ(j©¼)Ą─ČÓą¦¤ß╗ž╩šĄ─┤▀╗»╚╝¤²╣ż╦ć┐╔æ¬(y©®ng)ī”ųŲ╦ÄąąśI(y©©)┤¾┴„┴┐Īóķgą¬ąįVOCs┼┼Ę┼Ą─╠ž³c(di©Żn)Ż╗ī”▒╚▀M(j©¼n)ÜŌ┐┌Īó│÷ÜŌ┐┌VOCs┘|(zh©¼)┴┐ØŌČ╚ėą├„’@ĮĄĄ═Ż¼3dā╚(n©©i)│÷ÜŌ┐┌VOCs┘|(zh©¼)┴┐ØŌČ╚ųĄŠ∙ąĪė┌╣żÅSŽ▐ųĄ(20mgm−3)Ż¼▓óĄ═ė┌ĪČųŲ╦Ä╣żśI(y©©)┤¾ÜŌ╬█╚Š╬’┼┼Ę┼ś╦(bi©Īo)£╩(zh©│n)ĪĘ(GB37823Ī¬2019)ī”NMHCĪóTVOCĪó▒ĮŽĄ╬’╝░─│ą®╬Ż║”┤¾Ą─╠žš„╬█╚Š╬’ęÄ(gu©®)Č©Ą─┼┼Ę┼Ž▐ųĄĪŻ═©▀^ŅA(y©┤)Ž╚Č©┴xĄ─╗∙ė┌─Ż║²PIDĄ─┐žųŲ▓▀┬įųą▒╚└²ĪóĘeĘų║═╬óĘųŽĄöĄ(sh©┤)Ż¼ČÓą¦¤ß╗ž╩š┤▀╗»╚╝¤²čbų├─▄Ė∙ō■(j©┤)▀M(j©¼n)ÜŌ┐┌VOCs┘|(zh©¼)┴┐ØŌČ╚ī”ča(b©│)¤ß╗ž┬ĘųąŠŲŠ½öz╚ļ┴┐▀M(j©¼n)ąąūįäė(d©░ng)š{(di©żo)┐žŻ¼Å─Č°īŹ(sh©¬)¼F(xi©żn)ī”ČÓą¦¤ß╗ž╩š▀@śėÅ═(f©┤)ļs╣ż╦ć┴„│╠ųą£žČ╚Ą─ķgĮė┐žųŲŻ¼▀M(j©¼n)Č°ėąą¦┐žųŲ│÷ÜŌ┐┌Ą─VOCs┘|(zh©¼)┴┐ØŌČ╚ĪŻį┌ųą╬ń╣ż╚╦ą▌ŽóĢr(sh©¬)ķgČ╬Ż¼═©▀^į÷╝ėča(b©│)¤ß╗ž┬ĘųąŠŲŠ½ØŌČ╚Ą─ĘĮ╩Į▒ŻūC┤▀╗»╚╝¤²ĀtĄ─š²│Ż╣żū„Ż¼£p╔┘ę“åóĀt╗“ļŖ╝ė¤ßča(b©│)¤ßįņ│╔Ą─│╔▒Š║═ą¦┬╩å¢Ņ}Ż¼┐╔Įø(j©®ng)Ø·(j©¼)Ė▀ą¦ĄžĮŌøQę“Č╠Ģr(sh©¬)ķg╣ż╚╦ą▌Žó╗“ķgą¬ąį═Ż«a(ch©Żn)įņ│╔Ą─┼┼Ę┼╠Ä└ĒĘĆ(w©¦n)Č©ąįå¢Ņ}Ż¼╠ßĖ▀ÅUÜŌ╠Ä└ĒįO(sh©©)éõ╣żū„¶ö░¶ąįŻ¼Å─Č°╠ß╔²ÅUÜŌ╠Ä└Ē─▄┴”ĪŻ

į┌╠Ä└Ēą¦┬╩ĘĮ├µŻ¼¼F(xi©żn)ł÷VOCs╠Ä└ĒŠC║Ž╠Ä└Ēą¦┬╩(╚ź│²┬╩)▀_(d©ó)97%ęį╔ŽŻ¼ŪęVOCs╠Ä└Ēą¦┬╩╩▄▀M(j©¼n)ÜŌ┐┌┘|(zh©¼)┴┐ØŌČ╚ė░Ēæ(łD5)ĪŻ«ö(d©Īng)▀M(j©¼n)ÜŌ┐┌VOCs┘|(zh©¼)┴┐ØŌČ╚×ķ22~27mgĪżm−3Ģr(sh©¬)Ż¼VOCs╠Ä└Ēą¦┬╩×ķ70%~80%Ż╗«ö(d©Īng)▀M(j©¼n)ÜŌ┐┌VOCs┘|(zh©¼)┴┐ØŌČ╚×ķ31~89mgĪżm−3Ģr(sh©¬)Ż¼VOCs╠Ä└Ēą¦┬╩×ķ80%~90%Ż╗«ö(d©Īng)▀M(j©¼n)ÜŌ┐┌VOCs┘|(zh©¼)┴┐ØŌČ╚×ķ98~178mgĪżm−3Ģr(sh©¬)Ż¼VOCs╠Ä└Ēą¦┬╩×ķ90%~95%Ż╗«ö(d©Īng)▀M(j©¼n)ÜŌ┐┌VOCs┘|(zh©¼)┴┐ØŌČ╚┤¾ė┌180mgĪżm−3Ż¼VOCs╠Ä└Ēą¦┬╩┤¾ė┌95%Ż╗«ö(d©Īng)▀M(j©¼n)ÜŌ┐┌VOCs┘|(zh©¼)┴┐ØŌČ╚┤¾ė┌1000mgĪżm−3Ż¼VOCs╠Ä└Ēą¦┬╩─▄ĘĆ(w©¦n)Č©▀_(d©ó)ĄĮ98%ęį╔ŽĪŻė╔ė┌įōŽĄĮy(t©»ng)╩╣ė├╗∙ė┌─Ż║²PIDĘĮĘ©Ą─┐žųŲ▓▀┬įŻ¼īó┤▀╗»╚╝¤²ĀtĄ─£žČ╚┐žųŲį┌300~400ĪµŻ¼«ö(d©Īng)▀M(j©¼n)ÜŌ┐┌VOCs┘|(zh©¼)┴┐ØŌČ╚įĮĖ▀Ż¼┤▀╗»╚╝¤²Ātā╚(n©©i)╚╝┴Ž┴┐įĮ┤¾Ż¼╚╝¤²ßīĘ┼¤ß┴┐Ė³ČÓŻ¼┤▀╗»ä®┤▓īė£žČ╚ļSų«╔²Ė▀Ż¼Å─Č°ėą└¹ė┌VOCs╠Ä└Ēą¦┬╩Ą─╠ß╔²ĪŻ

2.3 VOCs╚ź│²┬╩┼c▀M(j©¼n)ÜŌ┐┌VOCs┘|(zh©¼)┴┐ØŌČ╚ĻP(gu©Īn)ŽĄĘų╬÷

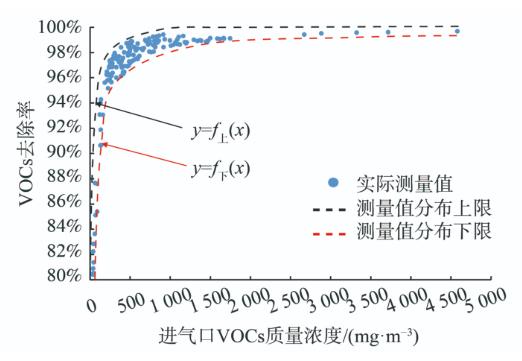

3éĆ(g©©)Öz£y╚šųąĄ├ĄĮĄ─öĄ(sh©┤)ō■(j©┤)Š▀ėąĖ▀Č╚ŽÓ╦ŲąįĪŻłD6×ķįōųŲ╦ÄÅS6į┬9╚šVOCs╚ź│²┬╩ļS▀M(j©¼n)ÜŌ┐┌VOCs┘|(zh©¼)┴┐ØŌČ╚Ą─ūā╗»ĪŻė╔ė┌ČÓą¦¤ß╗ž╩š┤▀╗»╚╝¤²╣ż╦ćį┌ča(b©│)¤ß╗ž┬Ęųąį÷╝ė┴╦ŠŲŠ½╚╝¤²ÖC(j©®)▀M(j©¼n)ąąča(b©│)¤ßŻ¼«ö(d©Īng)▀M(j©¼n)ÜŌ┐┌▌ö╚ļĄ─VOCs┘|(zh©¼)┴┐ØŌČ╚▌^Ą═Ģr(sh©¬)Ż¼╚į┐╔▒ŻūC┤▀╗»╚╝¤²ĀtĄ─š²│Ż╣żū„ĪŻ

łD6 VOCs╚ź│²┬╩ļS▀M(j©¼n)ÜŌ┐┌VOCs┘|(zh©¼)┴┐ØŌČ╚ūā╗»╔ó³c(di©Żn)łD

ę╗ĘĮ├µŻ¼ė╔ė┌ča(b©│)¤ß╗ž┬ĘųąŠŲŠ½╚╝¤²ÖC(j©®)Ą─ča(b©│)¤ßū„ė├╝░╗∙ė┌─Ż║²PID└ĒšōĄ─┐žųŲ▓▀┬įŻ¼╩╣Ą├«ö(d©Īng)▀M(j©¼n)ÜŌ┐┌VOCs┘|(zh©¼)┴┐ØŌČ╚▌^Ą═Ģr(sh©¬)Ż¼╚ź│²ą¦┬╩▓╗Ą═ė┌80%Ż╗┴Ēę╗ĘĮ├µŻ¼ļSų°▀M(j©¼n)ÜŌ┐┌┘|(zh©¼)┴┐ØŌČ╚╠ßĖ▀Ż¼ČÓą¦¤ß╗ž╩š┤▀╗»╚╝¤²╣ż╦ćVOCs╚ź│²┬╩ĮėĮ³100%ĪŻ┤╦═ŌŻ¼VOCs┘|(zh©¼)┴┐ØŌČ╚║═╚ź│²┬╩ĻP(gu©Īn)ŽĄ╔ó³c(di©Żn)▒╗░³║¼į┌2ŚlųĖöĄ(sh©┤)║»öĄ(sh©┤)Ū·ŠĆųąĪŻ▀@2ŚlŪ·ŠĆ═©▀^2ļAųĖöĄ(sh©┤)║»öĄ(sh©┤)öM║ŽŻ¼£y┴┐ųĄĘų▓╝Ą─╔ŽŽ▐║═Ž┬Ž▐Ū·ŠĆ▒Ē▀_(d©ó)╩Į╝┤╩Į(5)║═╩Į(6)ĪŻ

łD6ĻU├„┴╦ČÓą¦¤ß╗ž╩š┤▀╗»╚╝¤²╣ż╦ćī”VOCs╚ź│²┬╩ļS▀M(j©¼n)ÜŌ┐┌ØŌČ╚Ą─ūā╗»┌ģä▌ĪŻę╗ĘĮ├µŻ¼ė╔ė┌£y┴┐Ģr(sh©¬)ą┬Ė³ōQ┴╦┤▀╗»╚╝¤²Ātā╚(n©©i)Ą─┤▀╗»ä®Ż¼įō║»öĄ(sh©┤)¾w¼F(xi©żn)┴╦ŽĄĮy(t©»ng)Ą─└ĒŽļ╚ź│²─▄┴”Ż¼╬’└ĒęŌ┴x×ķŽĄĮy(t©»ng)į┌▓╗═¼▀M(j©¼n)ÜŌ┐┌ØŌČ╚Ž┬Ą─ūŅ┤¾╚ź│²─▄┴”ĪŻ═©▀^£y┴┐─│ę╗Ģr(sh©¬)┐╠▀M(j©¼n)ÜŌ┐┌┘|(zh©¼)┴┐ØŌČ╚Ż¼▓óīóŲõĦ╚ļ╩Į(5)║═╩Į(6)Ż¼┐╔ėŗ(j©¼)╦ŃĄ├ĄĮ╚ź│²┬╩ĪŻīóėŗ(j©¼)╦ŃĄ├│÷Ą─╚ź│²┬╩║═└ĒŽļŚl╝■▀M(j©¼n)ąąī”▒╚Ż¼┐╔įu╣└┤▀╗»ä®Ą─┤▀╗»─▄┴”Ż¼×ķ┤▀╗»ä®Ą─Ė³ōQ╠ß╣®┴┐╗»ųĖś╦(bi©Īo)ĪŻ┴Ēę╗ĘĮ├µŻ¼īóļx╔óĄ─£y┴┐³c(di©Żn)▐D(zhu©Żn)╗»│╔▀B└m(x©┤)Ū·ŠĆŻ¼×ķ║¾└m(x©┤)┤▀╗»╚╝¤²Ą─蹊┐╠ß╣®ī”▒╚ę└ō■(j©┤)Ż¼▓óī”čbų├Ą─Ė─▀M(j©¼n)Īó╔²╝ē║═╣ż╦ćįO(sh©©)ėŗ(j©¼)ā×(y©Łu)╗»╠ß╣®öĄ(sh©┤)ō■(j©┤)╗∙ĄA(ch©│)ĪŻ

2.4 ▀\(y©┤n)ąą│╔▒ŠĘų╬÷

īó▒Š╣ż╦ć┼c═¼Ą╚╠Ä└ĒęÄ(gu©®)─ŻĄ─é„Įy(t©»ng)╣ż╦ćĪ░Ęųūė║Y╬³ĖĮ+┤▀╗»╚╝¤²+ćŖ┴▄Ī▒╣ż╦ć▀M(j©¼n)ąąī”▒╚Ż¼Ęų╬÷Ųõ▀\(y©┤n)ąąĮø(j©®ng)Ø·(j©¼)ąįŻ¼ĮY(ji©”)╣¹ęŖ▒Ē2ĪŻ

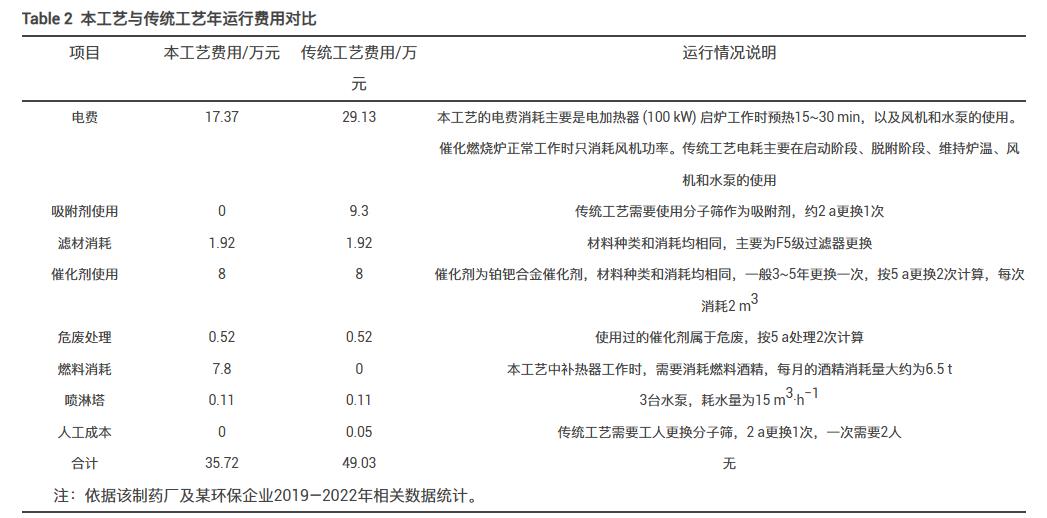

▒Š╣ż╦ćĄ─▀\(y©┤n)ąą│╔▒Šų„ę¬░³└©Ż║ļŖ┘M(f©©i)Īó×V▓─Ž¹║─Īó┤▀╗»ä®╩╣ė├Īó╬ŻÅU╠Ä└ĒĪó╚╝┴ŽŽ¹║─ĪóūįüĒ╦«Ž¹║─ĪŻ┼cĪ░Ęųūė║Y╬³ĖĮ+┤▀╗»╚╝¤²+ćŖ┴▄Ī▒ŽÓ▒╚Ż¼▒Š╣ż╦ć¤oąĶ╩╣ė├╬³ĖĮ䮯¼ø]ėą╚╦╣ż┘M(f©©i)ė├Ż¼ļŖ┘M(f©©i)Ė³Ą═Ż¼─▄ē“?q©▒)Ź¼F(xi©żn)ūįäė(d©░ng)╗»┐žųŲŻ¼į┌▓┘ū„╔Žę▓Ė³║å▒ŃĪŻį┌┐╝æ]š█┼fĄ╚Ž¹║─║¾Ż¼░┤─Ļ▀\(y©┤n)ąą4800hėŗ(j©¼)╦ŃŻ¼Ą├ĄĮ▒Š╣ż╦ćĄ──ĻŲĮŠ∙▀\(y©┤n)ąą│╔▒Š×ķ35.72╚fį¬ĪŻ┼cé„Įy(t©»ng)╣ż╦ćŽÓ▒╚Ż¼▀\(y©┤n)ąą│╔▒ŠĮĄĄ═┴╦ų┴╔┘27%ĪŻ

3ĪóĮY(ji©”)šō

1)▓╔ė├ČÓą¦¤ß╗ž╩šĄ─┤▀╗»╚╝¤²╣ż╦ć─▄ėąą¦ĮŌøQųŲ╦ÄÅSVOCs┼┼Ę┼│¼ś╦(bi©Īo)å¢Ņ}ĪŻ¼F(xi©żn)ł÷öĄ(sh©┤)ō■(j©┤)ūC├„Ż¼ęįąŅ¤ßĪóōQ¤ßĪó╗ž?z©”)ß║═ča(b©│)¤ßĮM│╔Ą─ČÓą¦¤ß╗ž╩š┤▀╗»╚╝¤²čbų├─▄ĮŌøQųŲ╦ÄŲ¾śI(y©©)┤¾┴„┴┐Īóķgą¬ąįVOCs┼┼Ę┼å¢Ņ}ĪŻ

2)┤▀╗»╚╝¤²╣ż╦ć║═ČÓą¦¤ß╗ž╩ščbų├ī”ųŲ╦ÄÅSVOCsĄ─ŠC║Ž╠Ä└Ēą¦┬╩┤¾ė┌97%ĪŻ╠Ä└Ēą¦┬╩╩▄▀M(j©¼n)ÜŌ┐┌┘|(zh©¼)┴┐ØŌČ╚ė░ĒæŻ¼«ö(d©Īng)▀M(j©¼n)ÜŌ┐┌VOCs┘|(zh©¼)┴┐ØŌČ╚┤¾ė┌1000mgĪżm−3Ģr(sh©¬)Ż¼VOCs╠Ä└Ēą¦┬╩─▄ĘĆ(w©¦n)Č©▀_(d©ó)ĄĮ98%ęį╔ŽĪŻļSų°▀M(j©¼n)ÜŌ┐┌VOCs┘|(zh©¼)┴┐ØŌČ╚Ą─╠ßĖ▀Ż¼VOCs╠Ä└Ēą¦┬╩ĮėĮ³100%ĪŻ

3)┼cé„Įy(t©»ng)Ī░Ęųūė║Y╬³ĖĮ+┤▀╗»╚╝¤²+ćŖ┴▄Ī▒╣ż╦ćŽÓ▒╚Ż¼ČÓą¦¤ß╗ž╩š┤▀╗»╚╝¤²╣ż╦ć¤oąĶ╩╣ė├╬³ĖĮ䮯¼ø]ėą╚╦╣ż┘M(f©©i)ė├Ż¼ļŖ┘M(f©©i)Ė³Ą═Ż¼─▄īŹ(sh©¬)¼F(xi©żn)ūįäė(d©░ng)╗»┐žųŲŻ¼▓┘ū„ę▓Ė³×ķ║å▒ŃĪŻ▒Š╣ż╦ćĄ──ĻŲĮŠ∙▀\(y©┤n)ąą│╔▒Š×ķ35.72╚fį¬ĪŻ┼cé„Įy(t©»ng)╣ż╦ćŽÓ▒╚Ż¼▀\(y©┤n)ąą│╔▒ŠĮĄĄ═┴╦ų┴╔┘27%ĪŻ

4)ė╔ė┌┤▀╗»╚╝¤²║═ČÓą¦¤ß╗ž╩š▀^│╠║▄ļyė├ŠĆąį─Żą═▀M(j©¼n)ąą─ŻöMŻ¼╠Ä└Ēķgą¬ąįėąÖC(j©®)ÅUÜŌĄ─┼┼Ę┼å¢Ņ}▓╗─▄Ė∙ō■(j©┤)īŹ(sh©¬)Ģr(sh©¬)┼┼Ę┼ĀŅæB(t©żi)▀M(j©¼n)ąąŠ½£╩(zh©│n)ča(b©│)¤ßŻ¼Ą½ßśī”╚╝¤²▀^│╠║═ČÓą¦¤ß╗ž╩š┴„│╠Ą─ĘųČ╬Š½╝Ü(x©¼)╗»Į©─Ż─▄▀M(j©¼n)ę╗▓Į╠ß╔²╠Ä└Ēą¦┬╩Ż¼▓óĮĄĄ═│╔▒ŠĪŻŻ©üĒį┤Ż║ŪÕ╚A┤¾īW(xu©”)Łh(hu©ón)Š│īW(xu©”)į║Ż¼ŪÕ╚A┤¾īW(xu©”)╔·æB(t©żi)╬─├„蹊┐ųąą─Ż¼▒▒Š®┤¾╚AŃæ┐ŲŁh(hu©ón)▒Ż┐Ų╝╝ėąŽ▐╣½╦ŠŻ¼▒▒Š®═¼╚╩╠├┐Ų╝╝╣╔Ę▌ėąŽ▐╣½╦ŠŻ¼║ė─Ž╩Ī╔·æB(t©żi)Łh(hu©ón)Š│┐ŲīW(xu©”)蹊┐į║Ż®