醫藥企業生產廢水即制藥廢水,呈現成分雜、毒性大、濃度高的特點。高濃度制藥廢水的處理工藝多選用物化混凝、Fenton法、O3氧化法為預處理單元,以增加可生化性,并將其中的中大分子有機物轉化為小分子物質。黃發明利用Fenton法預處理高濃度制藥廢水實現了有機物(以COD計)的去除率32.13%~41.70%。相關企業的生化處理單元以A2/O或多級A/O為主,目在于保證系統的脫氮效率。沈浙萍等多級A/O法處理高濃度制藥廢水,出水氨氮指標小于35mg·L−1。多數制藥企業后端采用膜處理單元,以滿足廢水中有機物的去除,提高出水水質。膜處理單元多為MBR膜,通過MBR膜截留活性污泥以增加污泥停留時間,從而達到提質目標。

基于以上研究背景,針對上海某制藥工廠產生高濃度難降解有機廢水的水質特性,采用預處理+A3/O+MBR+RO組合工藝處理高濃度制藥廢水,設計規模為150m3·d−1,實際運行處理水量125~140m3·d−1。該工藝核心流程有預處理單元、生化處理單元與膜單元3部分。在預處理單元設計多相催化氧化工藝替代傳統工藝的Fenton法;在生化處理單元的常規A2/O工藝前端,設計預缺氧單元以構建A3/O單元,以降低溶解氧指標,保證生化單元脫氮除磷效果;后段設計MBR膜單元及RO膜設備以提高出水水質。該組合工藝在設計上以降低設備與運行藥劑成本和保證脫氮除磷工藝效果雙重要求為目標,可為高濃度制藥廢水工藝實現減污降碳優化提供參考。

1、項目概況

1.1 項目背景

上海市某制藥企業主要生產特色原料藥、配套制劑及制藥中間體等產品,應用于神經類藥物與抗癌類藥物領域。根據制藥工藝將該企業生產廢水分為3類:車間工藝生產的高濃度母液類、殘次品有機廢水;反應釜設備洗滌廢水;低濃度生產廢水。該車間生產工藝中高濃母液類來水水質成分復雜,含有高濃度的苯酚成分。本項目設計處理規模為150m3·d−1;采用預處理+A3/O+MBR+RO組合工藝進行處理;排出水質執行上海市地方污染物標準《污水綜合排放標準》(DB31/199-2018)的三級標準和《污水排入城鎮下水道水質標準》(GB/T31962-2015)的B級標準;出水進入納管排放。

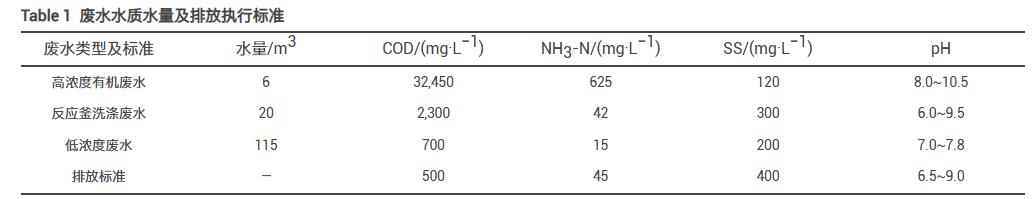

1.2 處理水量與進出水質

該制藥企業生產廢水及生活污水(后將該混合廢水統稱為“廢水”)共約150m3·d−1,其中高濃度有機廢水為6m3·d−1,焚燒爐蒸餾洗滌廢水20m3·d−1,低濃度廢水包括設備沖洗、生活污水共115m3·d−1。該工藝的進水水質指標及納管排放執行上海市地方標準(表1)。由于現場原水幾乎不含磷,故本研究未對相關指標進行監測。

2、工藝流程及運行情況

2.1 工藝流程

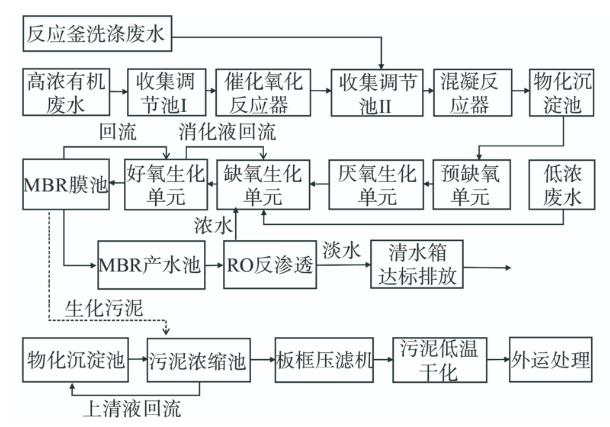

根據該制藥企業生產工藝中各類廢水特性,并結合設計處理工藝的運行成本與去除效果。由于該類制藥企業生產廢水中苯酚含量高,具有殺菌抑菌作用,會影響生化系統微生物發揮作用;進生化系統前的COD負荷比較高,對生化系統會造成較大沖擊;廢水的可生化性差,BOD5/COD約為0.1,難生化降解。因此,對該廢水采用以預處理段為輔,生化處理段為主的方式,采用預處理+A3O+MBR+RO的組合工藝路線。該廢水處理系統工藝流程如圖1所示。

圖1廢水處理工藝流程

具體流程如下:1)工藝生產中高濃度有機廢水收集到高濃度調節池I,預先進入多相催化氧化預處理單元進行預處理,以改變廢水中苯環結構及毒性,提高廢水的可生化性,也初步降低廢水中COD;2)與反應釜洗滌廢水在收集調節II充分混合,進入到混凝反應池,在混凝反應池加入一定量藥劑后,進入物化沉淀池,沉淀后的廢水進入生化處理段,在生化單元可通過微生物降解廢水中絕大部分的COD和NH3-N;3)再通過溢流的方式進入MBR膜單元,MBR出水進到RO反滲透設備,濃水回流到兼氧池,清水到清水池達標排放。4)由于RO運行成本比較高,實際運行中根據出水水質情況來決定是否開啟RO設備,也為MBR出水增加了把關措施。MBR膜池中產生的剩余污泥與物化沉淀池中沉淀一并打入污泥濃縮池,經濃縮和板框壓濾后形成泥餅,再進行低溫烘干后外委處理。

2.2 各處理單元運行要點及優勢

1)廢水預處理單元。該制藥工藝車間排出的高濃度有機廢水,經調節池pH調整為8~10,再通過氟塑料離心泵打到多相催化氧化反應器。在特殊催化劑催化增效的作用下,利用通入臭氧的強氧化性將廢水中的大分子有機物分解轉化成小分子有機物,如有機酸、醇類等,從而轉變成生物易降解的物質。同時,還可分解廢水中的鏈式不飽和化合物與雜環狀化合物等有機污染物,使其雙鍵斷裂,從而破壞苯環狀化合物、去除難降解的COD,提升廢水的BOD5/COD。計算得到該廢水原水BOD5/COD小于0.1,后通過催化氧化反應器廢水BOD5/COD提升至0.27。采用多相催化氧化反應器優勢在于不產泥、不產鹽,綠色無二次污染。反應器中還安裝了改性活性炭,以期對高濃度有機廢水起到脫色作用。高濃度有機廢水經多相催化氧化反應器的出水與反應釜洗滌廢水充分混合后進入混凝反應器。在混凝反應器中投加一定比例的PAM與PAC,對廢水進行預處理絮凝沉淀后進入物化沉淀池進一步沉淀,靜置沉淀后將上層清液溢流至生化處理單元。

2)廢水生化系統單元。在厭氧生化池單元前端增加一個預缺氧段,便于提高生化階段的脫氮除磷效果。針對此類難降解廢水,篩選高效脫氮除磷微生物菌種,并利用細胞固定化技術,將菌種固定在特殊載體上起到菌種緩釋功能,以減少有機物的沖擊影響。將菌劑投放固定在各生化池中,穩定提高各生化單元的菌種數量和活性,從而增強有機物質的去除效果。為保持厭氧池的溫度不低于29℃,將廠區鍋爐蒸汽余熱通入厭氧池。廢水在厭氧微生物的作用下,原水中COD負荷大大降低,從而利于后續好氧池的生化。在好氧生化池中,預置投放好氧微生物菌種載體,并采用射流裝置的曝氣方式,加速菌種與有機物的傳質效率,從而達到高效降低廢水中COD、NH3-N的目標。好氧生化池的硝化混合液可通過離心泵回流到缺氧生化池當中,以提高生物脫氮除磷的效率。

3)復合深度膜處理單元。經好氧生化處理單元后,廢水溢流到MBR膜池,在膜池中繼續曝氣處理,通過MBR膜分離設備將好氧池來水中的活性污泥和大分子有機物截留。同時,通過滿足水力停留時間與污泥停留時間的分別調控,可保持膜池中的微生物數量,并通過離心泵,將降截留下來的活性污泥回流到好氧段,以提高有機污染物的去除效率。難降解污染物質可繼續在反應器當中不斷降解,也增強了對廢水中有機物(以COD計)和NH3-N的深度處理,從而保證出水水質。在MBR后端安裝一套RO反滲透設備,為出水達標做最后把關。物化沉淀池、MBR膜池所產生的剩余污泥通過污泥泵打入污泥濃縮池,在污泥濃縮池中加入一定量的PAM與PAC進行濃縮后,通過污泥螺桿泵進入板框壓濾機降低其含水量,其通過板框壓濾機卸壓后,產出污泥含水率約在70%以上。再通過皮帶運輸設備將污泥傳輸至低溫干化設備,該設備腔體內有多層傳輸帶結構,污泥在運輸帶上被低溫烘干,并在約75℃的腔體內不斷被低溫烘干。烘干后污泥外委處理。

2.3 主要構筑物與設備參數

2.3.1 預處理單元

1)收集調節池I。地下式鋼混內防腐結構1座。HRT=24h,尺寸為2.5m×4.0m×3.0m,有效容積30m3。耐腐蝕氟塑料提升水泵2臺(1用1備),流量Q=6.3m3·h−1,揚程H=12.5m,功率P=0.55kW。加酸堿裝置各1套。pH自動控制儀1套。

2)收集調節池II。地下式鋼混內防腐結構1座。HRT=12h,尺寸為5m×4.0m×3.0m,有效容積為60m3。耐腐蝕氟塑料提升水泵2臺(1用1備),Q=6.3m3·h−1,H=12.5m,P=0.55kW。加酸堿各裝置1套。pH自動控制儀1套。

3)混凝反應池。全地上式鋼混結構1座。尺寸為2.4m×0.6m×3.0m;HRT=1h,有效容積為4m3。PAC和PAM加藥裝置各1套。pH自動控制儀1套。潛水攪拌器2臺(1用1備),P=1.5kW。

4)物化沉淀池。豎流式沉淀池1座。尺寸為φ4.8m×5.8m。HRT=3h,有效容積35m3。

5)多相催化氧化反應器。材質為316L不銹鋼,尺寸為φ1.5×4.0;HRT=3h,有效容積4m3。耐腐蝕氟塑料提升水泵3臺(2用1備),Q=2m3·h−1,H=0.15MPa,P=1.5kW。

6)臭氧發生器。臭氧產生量為2.0mg·h−1,P=50kW。

2.3.2 廢水生化單元

1)厭氧池。半地上式鋼混結構1座。HRT=8h,尺寸為5.4m×4.3m×8.0m,有效容積180m3。pH在線儀1臺,內置潛水推流器2臺(1用1備),P=1.5kW。

2)缺氧池。半地上式鋼混結構1座,尺寸為5.4m×4.3m×8.0m,HRT=10h,有效容積150m2。配備DO在線儀1臺,控制DO為0.2~0.3mg·L−1。pH在線儀1臺,內置潛水推流器2臺(1用1備),P=1.5kW。離心泵2臺(1用1備),Q=12.5m3·h−1,H=12.5m,P=1.1kW。

3)好氧池。半地上式鋼混結構1座,尺寸為24.8m×4.3m×6.0m,HRT=18h,有效容積700m2。配備DO在線儀1臺,控制DO為3~5mg·L−1。pH在線儀1臺。

4)MBR膜池。半地上式鋼混結構1座,尺寸為6.4m×4.3m×6.0m,HRT=10h,有效容積120m2。增壓泵1臺,Q=25m3·h−1,H=9m,P=1.5kW。排泥泵2臺(1備1用),Q=20m3·h−1,H=10m,P=1.1kW。羅茨風機4臺(2用2備),P=22kW。

5)污泥濃縮池。地上式鋼混結構2座。尺寸為2.6m×1.7m×5.8m,有效容積50m3。排泥螺桿泵2臺,Q=7.5m3·h−1,壓強p=0.6MPa,P=4kW。

6)板框壓濾機。高壓泵功率P=4kW,最大油壓29MPa,工作油壓25MPa,最大排量15L·min−1,有效容積85L。污泥低溫干化機,功率P=20.65kW。

2.3.3 復合深度膜處理單元

MBR膜3組,膜架尺寸1.8m×1.3m×1.9,膜通量為7L·(m2·h)−1;MBR產水泵2臺(1備1用),流量Q=20m3·h−1。水泵揚程H=20m。電機功率P=4kW。反滲透RO膜1套,每套30只膜管,各含5芯,功率P=35kW。石英砂過濾罐1套,尺寸為φ1.2m×2.85m。活性炭過濾罐1套,尺寸為φ1.2m×2.85m;

3、工藝運行的優化調控

3.1 預處理單元運行優化

原水進入多相催化氧化反應器處理后,根據對BOD/COD測算與后端生化單元的進水負荷分析進行優化調控,將原水在反應器中循環的時間控制在3~4h。期間通入臭氧的質量濃度為2.0mg·h−1,伴隨原水在反應器中循環。通過控制原水在反應器中的循環時間,不僅可改善對原水中有機物的氧化效果,還可降低臭氧設備間斷開啟的能耗。

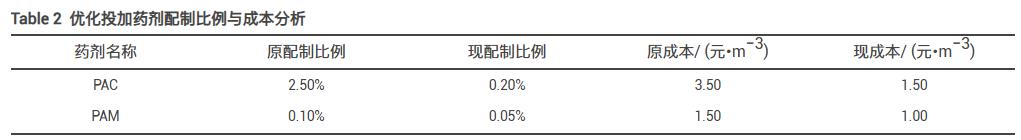

在物化混凝單元,現配制PAC和PAM的質量分數為0.2%和0.05%,并在原先配制比例基礎上進行優化調整,如表2所示。同時,根據前端來水的水質情況(主要以MLSS指標為準)進行藥劑量的優化調控,以動態加藥量代替常規固定比例設計加藥量。整個調整過程采用計量加藥泵方式泵入藥劑,準確不浪費,且可通過反應池視孔觀察法來判斷混凝效果,以確定加藥時機,整體方案和操作不僅可減少藥劑使用量,還能降低運行成本。

3.2 生化單元運行參數優化

1)對DO條件的優化。對不同生化段的DO控制十分重要,缺氧單元DO為0.2~0.3mg·L−1,好氧單元DO則控制在2~5mg·L−1,MBR膜池的DO控制在2~4mg·L−1。由于前端生化單元的COD負荷比后端更大,故后端MBR膜池DO可調整比前端好氧池生化單元更低。結合運行效果發現,系統的運行效果良好,出水水質穩定。因此,在滿足MBR膜池對DO需求基礎上,可通過優化DO參數來降低曝氣風機能耗。

2)對回流比的控制。根據前端來水負荷,結合水質處理效果與活性污泥SV30指標,將原設計控制好氧生化單元的消化回流液內回流到缺氧單元的比值控制為100%~200%,將MBR膜池回流液到好氧生化單元的設計回流比值控制在200%~250%。進一步運行發現,將好氧生化單元的比值控制在100%~150%、MBR膜池的回流比控制在180%~200%,系統即表現出較好的脫氮除磷效果。另外,采用變頻提升泵進行流量調節,還可降低回流泵的能耗。

3)預缺氧單元的優化設計。將物化沉淀的上清液溢流至預缺氧單元,不僅可降低原水中的DO,便于厭氧生化單元的厭氧微生物充分代謝、發揮作用,也能降低后續生化段的負荷,提升脫氮除磷效果。

3.3 MBR膜清洗方案的優化

本工藝在生化末端設置了MBR膜池單元,可根據膜出水壓力選擇不同清洗模式。現場正常MBR膜出水壓力為0.2~0.3MPa。當出水壓力超過0.4MPa時,則需要對MBR膜進行清洗。現有離線狀態下和在線狀態下2種MBR膜清洗方式供選擇。在離線狀態下,將MBR模組吊入洗膜池進行浸泡清洗。先選用30%液堿堿洗,再用檸檬酸進行酸洗。浸泡清洗可去除MBR膜表面的污染物與微生物代謝出的胞外聚合體(EPS)。在線狀態清洗即用計量泵控制反沖洗液(30%液堿)對MBR膜中空纖維進行反向沖洗,將堵塞膜空隙的污染物沖掉。由于離線狀態清洗為停產操作,而在線狀態清洗可使離線清洗周期更長,還能延長膜的使用壽命,起到節省運行成本的作用。另外,優化后的膜清洗方案還能在不停止運行的狀態下,提升廢水處理量,從而降低設備及曝氣風機啟停操作帶來的電力損耗。

4、工藝優化的運行效果分析

4.1 水質與污泥分析檢測方法

在保證現場實際進水量穩定的情況下,對各工藝單元進、出水水質進行2個月的監測分析。采用重鉻酸鉀法測定化學需氧量(COD);采用納氏試劑分光光度法測定氨氮(NH3-N);采用雷磁JPB-607A型便攜式溶解氧測定儀測定溶解氧(DO);污泥含水率測定根據《城市污水處理廠污泥檢驗方法》(CJ/T221-2005)來進行;最后用Origin7.5軟件對檢測數據進行分析并制圖。

4.2 預處單元運行效果分析

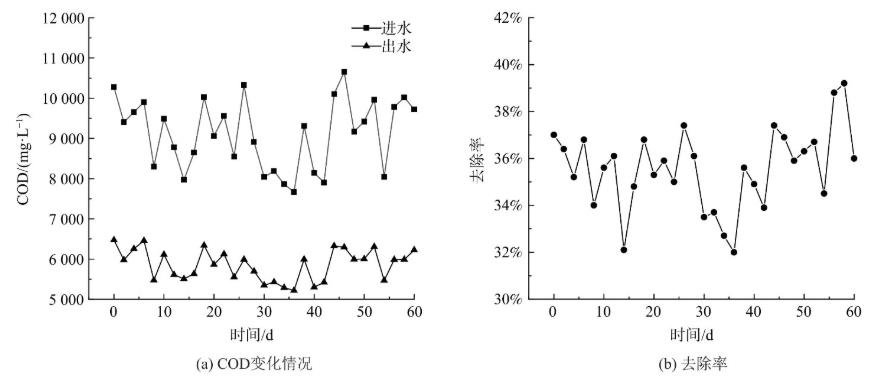

經多相催化氧化反應器處理的高濃度有機廢水與反應釜洗滌廢水在收集調節池I進行充分混合。經水質水量調節后,在物化混凝處理段分別按0.2%和0.05%投加PAC、PAM,COD變化如圖2所示。進水平均COD為9124mg·L−1,出水平均COD為5860mg·L−1,平均去除率為35.77%。經物化沉淀后,原水COD進一步降低,廢水中COD負荷也降低,這利于保證后續生化單元的處理效果。

圖2物化預處理單元對有機物的去除效果

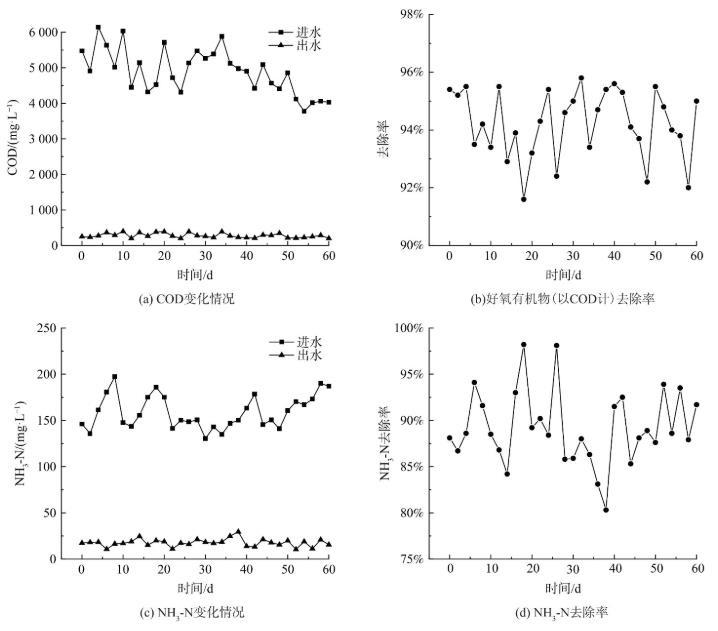

4.3 A3/O生化單元運行效果分析

生化單元對有機物(以COD計)的去除效果如圖3所示。經物化沉淀后進水平均COD為4898mg·L−1,好氧池處理后出水平均COD為280.7mg·L−1,這說明生化處理單元對有機物(以COD計)的平均去除率為94.2%。進水NH3-N均值為158.9mg·L−1,好氧池處理后出水NH3-N均值為17.7mg·L−1,生化處理單元對NH3-N平均去除率為88.9%。這表明經過預處理單元后,廢水的可生化性有所提升。為使廢水能在厭氧生化池中實現污染物的水解酸化,將pH控制為8~9(偏堿性)。同時,根據廢水中氨氮指標變化情況結合文獻報道,可分析得出在兼氧生化池中,可能發生了反硝化反應,微生物以有機碳作為電子供體,并以好氧生化池回流混合液中的硝酸鹽和亞硝酸鹽為電子受體,將硝酸鹽轉化為氮氣,以實現生物脫氮。根據生化單元的氨氮去除效果分析,當回流比例控制在100%~150%時,生物脫氮效果較佳。

圖3生化單元系統對COD、NH3-N的去除效果

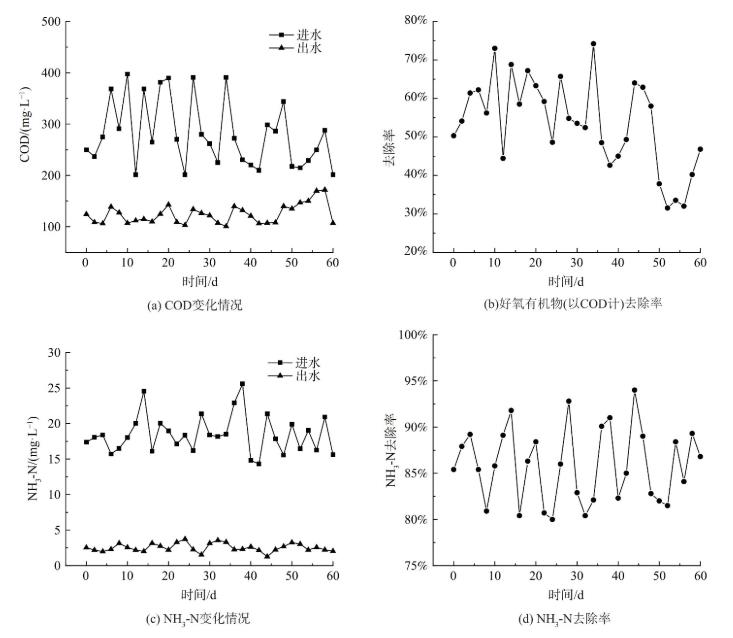

4.4 深度膜處理單元運行效果

膜處理單元位于好氧生物流化床工藝之后,是由“MBR+RO反滲透”組成的復合單元。MBR替代了傳統占地面積較大的二沉池。圖4(a)和(b)表明膜處理單元對有機物(以COD計)的平均去除率不低于55.7%;對NH3-N平均去除率為85.9%。MBR膜生物反應器出水水質表明在MBR膜使用3~4個月后,出水COD有所上升,這時需對MBR膜進行清洗,以保證出水水質穩定,避免出現膜堵塞。在正常出水情況下,利用MBR中空纖維膜,并結合自吸式離心泵所產生的負壓,將好氧段來水進行泥水分離。其中,污泥通過污泥泵打入污泥濃縮單元,同時用回流泵將污泥混合液回流至好氧生物流化床單元,回流比控制在180%~200%。MBR產水則進入MBR產水池,之后來到RO單元。RO單元的淡水自流入RO清水箱排放,濃水則泵回至好氧生物流化床單元進行處理。由于RO運行成本比較高,實際運行中會根據出水水質判斷是否需要開啟RO設備,以節省系統運行成本。

圖4MBR膜單元系統對COD、NH3-N的去除效果

當MBR單元的膜孔徑受堵塞,其出水壓強大于0.4MPa時,系統整體負荷上升,此時選擇開啟RO設備。在開啟RO設備前,需對前端的砂濾罐與碳濾罐進行10~20min正反沖洗再正常進水,以避免罐體中的濾料因板結而影響過濾吸附效果。

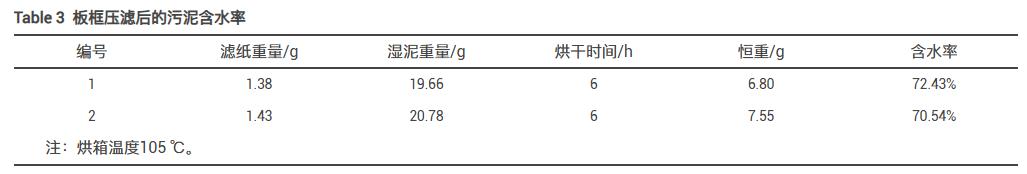

4.5 污泥處理效果

剩余污泥進入濃縮池后,靜置12~14h排出上清液。該濃縮池需開啟曝氣,使得池中的污泥充分流動。向濃縮池中加入一定比例的聚合氯化鋁(PAC)和聚丙烯酰胺(PAM),使其充分發生絮凝反應,后利用污泥螺桿泵將絮凝污泥打入板框壓濾機處理,以充分降低污泥中的含水率。板框壓濾的處理效果如表3所示,處理后污泥的平均含水率為71.48%。

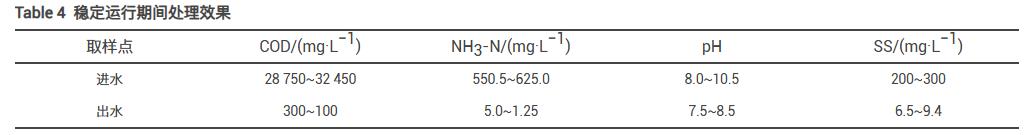

4.6 整體工藝運行效果

整體工藝穩定運行效果如表4所示。該廢水處理工藝單元經過調試后,系統達到穩定運行的狀態,已經超過執行上海市地方標準《污水綜合排放標準》(DB31/199-2018)的三級標準和《污水排入城鎮下水道水質標準》(GB/T31962-2015)的B級標準,進入納管排放。盡管廢水中有機物濃度波動較大,但通過本工藝處理后,排放水體中的平均COD低于124.4mg·L−1,平均氨氮為2.54mg·L−1。這表明工藝具有較強耐沖擊能力,對污染物去除效果較好。

5、運行成本分析

該廢水處理工藝的運行費用包含電費、藥劑費、人工費用。總裝機容量為150kW,實際工作容量為95kW,電價按每千瓦時0.64元計算,則每噸水消耗電費9.73元。藥劑包括PAC、PAM、30%液堿,根據其單價折合每噸水消耗藥劑的費用為2.5元,較改造前有所降低。配制工人(2名)的工資按人均每月4500元計,則人工費為每噸水2元。因此,該工藝處理每噸廢水的成本為14.2元(不含折舊費、危廢處理成本)。

6、結論

1)預處理+A3/O+MBR+RO組合工藝對該制藥企業產生的廢水具有較好的處理效果,出水水質穩定,完全可達到上海市地方標準《污水綜合排放標準(DB31/199-2018)的三級標準和《污水排入城鎮下水道水質標準》(GB/T31962-2015)的B級標準,出水進入納管排放。

2)結合該廢水的水質特點,將其按濃度分質分流收集。高濃度有機廢水進入物化預處理單元,以提升其可生化性,也充分利用了各預處理單元的協同處理的效果;其在預處理單元中,選用多相催化氧化反應器來提高廢水的B/C,使原水B/C小于0.1提高至0.27;優勢在于不產生污泥和不產生鹽,滿足綠色低碳的工藝設計理念。

3)剩余污泥經濃縮池后,進入板框壓濾機進行壓泥處理,并采用低溫烘干設備,降低污泥中的含水率,從而減少污泥外委或后續處理成本,以實現污水處理系統有機固廢的減污降碳目標。

4)廢水經預處理單元后,可有效降低后續生化單元進水負荷。在生化單元中,A3/O+MBR組會工藝可有效去除廢水中的有機物(以COD計)與NH3-N。采用MBR膜池單元可取代傳統工藝中占地面積較大的二沉池單元,且泥水分離效果比一般沉淀池更優。膜反應器截留的泥水混合液可回流到前端生化單元,以加強生化系統生物量,從而有利于生化單元的脫氮除磷。(來源:上海應用技術大學化學與環境工程學院,上海埃格環保科技有限公司)