1、工程概況

成都某填埋場內滲濾液處理規模為2000m3/d,其中垃圾填埋場滲濾液1500m3/d,焚燒廠滲濾液500m3/d。該滲濾液處理系統產生的反滲透濃縮液采用浸沒燃燒蒸發工藝處理,設計處理規模為260m3/d。滲濾液主體處理工藝采用“外置式膜生物反應器(MBR)+納濾+反滲透”,焚燒廠滲濾液經過厭氧處理后,與填埋場滲濾液一起進入MBR,納濾濃縮液采用“混凝沉淀+臭氧高級氧化”工藝處理,反滲透濃縮液經碟管式反滲透(DTRO)減量化后采用浸沒燃燒蒸發工藝處理。該項目自2020年6月建設完成,已通過168h考核驗收并運行至今。整個蒸發系統運行時間不低于8000h/a,每天24h運行,無故障連續運行時間不低于4300h/a。

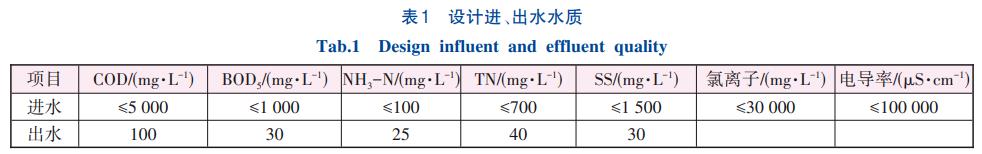

1.1 設計進、出水水質

進水為經DTRO膜濃縮后的反滲透濃縮液,含有大量不可生物降解有機物及鹽分。根據當地環保要求,出水水質執行《生活垃圾填埋場污染控制標準》(GB16889—2008)的表2標準。主要設計進、出水水質見表1。

反滲透作為滲濾液處理的出水保障工藝段,其產生的濃縮液存在水量波動大、水質不穩定、鹽分高、腐蝕性強、易結垢等問題,目前國內主要處理工藝采用蒸發或者回灌填埋場。反滲透濃縮液經過DTRO濃縮后,鹽分進一步積累,無法回流至A/O系統處理,故利用高溫煙氣凈化COD,再通過結晶去除鹽分。

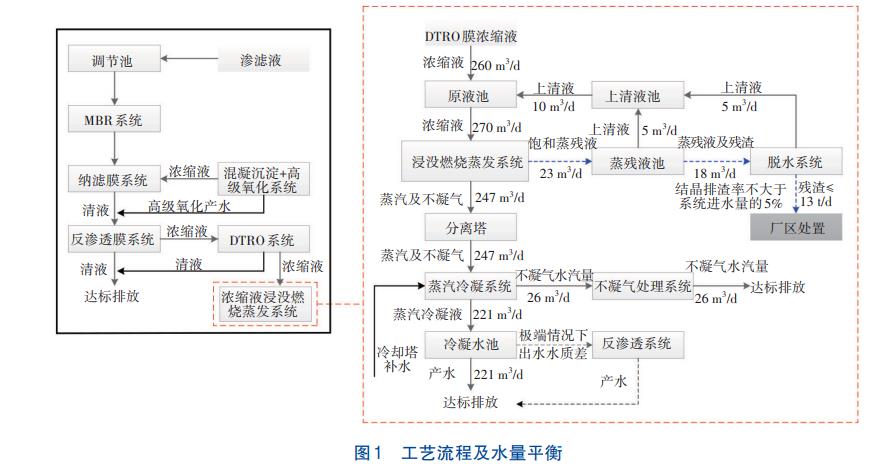

1.2 工藝流程

浸沒燃燒蒸發是一種無固定傳熱界面的蒸發技術,利用氣體燃料在液體亞表面增壓浸沒燃燒,并通過特殊的結構形成超微氣泡,超微氣泡與濃縮液直接接觸,無傳熱間壁,不易結垢,傳質傳熱效率高,從而實現溶質和溶劑分離處理。燃燒產生的熱量通過熱輻射的形式使核心反應區的溫度達到850~1000℃,從而利用高溫充分氧化分解COD。該項目濃縮液為反滲透濃縮液經DTRO系統減量后產生,具有有機物和鹽分濃度高的特點,同時出水水質要求較高。浸沒燃燒蒸發無需設置預處理工藝段、后續配套輔助的蒸汽冷凝和殘渣脫水系統,最后產生的蒸汽冷凝液進一步采用反滲透處理保障工藝,最終保證產水達標排放。該工藝流程整體實現濃縮液的全量化處理,可阻斷鹽分在系統內的循環。

①浸沒燃燒蒸發系統

濃縮液來自前端DTRO減量后的反滲透濃縮液,作為蒸發系統的原液通過泵輸送至原液桶內。該系統共設2條生產線、6臺蒸發器,每條線設3臺蒸發器。蒸發器為兩級串聯,一級蒸發器內主要發生水分與揮發性有機物的汽提,二級蒸發器可使有機物通過焚燒得到凈化。根據液位調節控制進料泵向浸沒燃燒蒸發器進料,利用厭氧產生的沼氣及天然氣作為能源(厭氧沼氣和天然氣可根據工況隨時切換)對廢水進行加熱、蒸發、濃縮及結晶處理,控制蒸發器內廢水的溶解性總固體(TDS)在結晶析出臨界點內,蒸發產生的飽和蒸殘液再進入脫水系統,產生的蒸汽進入冷凝系統,整個系統最終僅產生少量殘渣。由于浸沒燃燒蒸發系統一般要求pH為5~7,通常前端RO系統已調節pH至酸性,因此進系統前無需投加藥劑。

②蒸汽冷凝系統

浸沒燃燒蒸發系統配套設計蒸汽冷凝裝置,蒸發過程產生的蒸汽經過分離塔去除霧沫夾帶的液滴后進入蒸汽冷凝裝置,經冷凝后產生的蒸汽冷凝水回至產水池內達標排放,噴淋水由廢水收集槽統一收集后,定期通過泵輸送至原液桶內處置,不外排。不凝氣經處理后滿足《大氣污染物綜合排放標準》(GB16297—1996)的新污染源大氣污染物排放限值要求,同時滿足《惡臭污染物排放標準》(GB14554—93)表2排放限值的要求。

③殘渣脫水系統

殘渣脫水系統包括蒸殘液輸送泵、蒸殘液儲罐、殘渣輸送泵、臥螺離心脫水機、螺旋輸送機、打包機、加藥裝置。首先,蒸發產生的飽和蒸殘液(含水率約85%~90%,受濃縮倍數影響)通過泵輸送至蒸殘液儲罐,通過循環換熱后利用冷卻結晶原理析出殘渣,再通過泵輸送至臥螺離心脫水機,同時加入適量藥劑(主要為殘渣改性劑、三氯化鐵、石灰、聚丙烯酰胺等具有固化及脫水功能的藥劑)進行機械離心脫水處理,脫水后殘渣的含固率不低于40%,脫水機出渣口連接螺旋輸送機,將殘渣輸送至打包機。采用內襯PE膜的專用編織袋裝填并密封打包后運至廠內填埋處置,上清液繼續回流至浸沒燃燒蒸發處理系統進行蒸發處理,殘渣量受原液含固量影響略有波動。

④卷式反滲透系統

浸沒燃燒蒸發系統對有機物的去除率可高達90%,但對氨氮幾乎沒有去除效果,因此系統設計超低壓反滲透作為冷凝水處理系統。當蒸發系統進水氨氮濃度較高時,為保證系統產水水質穩定達標,浸沒燃燒蒸發系統產生的冷凝水部分或全部進入反滲透系統進行深度處理。若蒸發系統進水氨氮濃度較低,則冷卻水池內的冷卻水可以直接達標排放。

工藝流程及水量平衡計算如圖1所示。

2、主要構(建)筑物及工藝參數

2.1 主要構筑物

①濃縮液池

1座,鋼筋混凝土結構,用于儲存前端DTRO膜系統濃縮液(蒸發系統進水),構筑物設計尺寸為10m×4m×4.5m,有效液位為4m。

②上清液池

2座,鋼筋混凝土結構,主要用于儲存蒸發產生的飽和蒸殘液和殘渣處理上清液,構筑物設計尺寸為4.5m×4m×4.5m,有效液位為4m。

③冷凝水池

鋼筋混凝土結構,1座,用于儲存蒸發冷凝水,設計尺寸為4m×4.5m×4.5m,有效液位為4m。

2.2 主要建筑物

DTRO濃縮液蒸發處理系統主要建筑物包括:

①風機房

內置空氣風機及空壓機,設計尺寸為21.7m×5.3m×4.5m。

②綜合車間

內置殘渣脫水系統、電控系統、反滲透系統及酸堿儲存加藥系統,設計尺寸為27m×11.9m×4.5m。

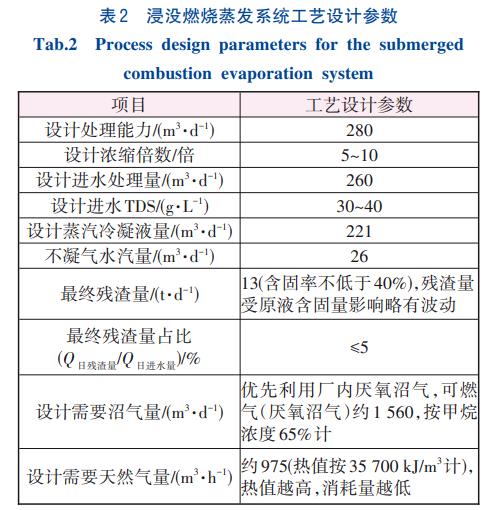

2.3 蒸發系統工藝參數

浸沒燃燒蒸發系統主要處理DTRO反滲透濃縮液,可直接濃縮成飽和蒸殘液。

反滲透濃縮液處理系統主要工藝設計參數如表2所示。

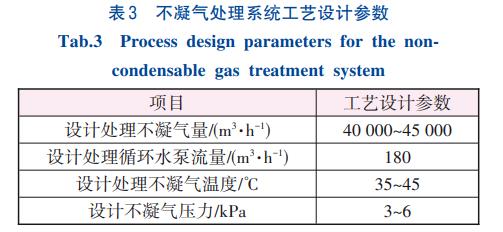

2.4 不凝氣處理系統工藝參數

不凝氣中含有一定量易揮發的酸性和堿性物質,利用酸堿吸附中和去除。

不凝氣處理系統的主要工藝設計參數如表3所示。

2.5 反滲透處理系統工藝參數

蒸發冷凝產水一般為達標產水,但為了進一步穩定水質,設置了反滲透處理系統。

反滲透處理系統的主要工藝設計參數如表4所示。

2.6 殘渣脫水系統工藝參數

由于濃縮液中雜鹽組分復雜,蒸發并非以蒸出結晶鹽為最優解,蒸發產生的飽和蒸殘液泵入儲罐內,通過循環換熱后利用冷卻結晶原理析出殘渣,上清液則回流至系統內循環處置,殘渣進一步通過脫水處理達到要求的含固率后,打包封裝在廠內填埋處置。

選擇此種路線,能耗較小,經濟成本較低。設計采用機械離心脫水方式,設計總殘渣處理能力25~30t/d,設計脫水后殘渣量13t/d(含固率不低于40%)。

3、系統運行效果

系統的處理效果主要包括廢水、廢氣、廢渣的排放指標是否滿足要求,同時測定工況下的電、水、藥劑等消耗量。

3.1 廢水排放

DTRO濃縮液蒸發處理系統出水排放至全廠污水在線排放槽。系統運行總排水口出水(冷凝水)指標均低于GB16889—2008的表2限值。

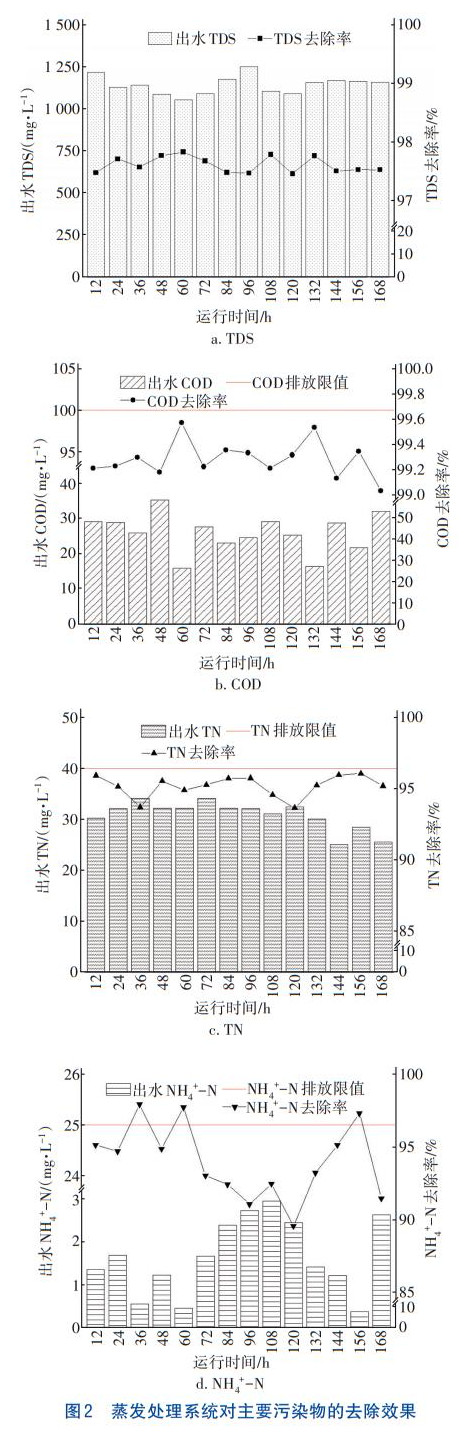

取168h數據進行分析,系統對DTRO濃縮液中TDS、COD、TN、NH4+-N均有較好的處理效果(見圖2)。

由圖2可知:

①系統對TDS的去除率均保持在97%以上,平均去除率為97.62%。

②系統出水COD波動范圍為15.99~35.36mg/L,優于標準要求(COD≤100mg/L)。系統對COD去除率均保持在99%以上,平均去除率為99.27%。

③系統出水TN為25.08~34.13mg/L,優于排放標準要求(TN≤40mg/L)。系統對TN去除率均在93%以上,平均去除率為95.17%。

④系統出水NH4+-N為0.38~2.95mg/L,優于標準要求(NH4+-N≤25mg/L)。系統對NH4+-N去除率均在89%以上,平均去除率為92.23%。

3.2 廢氣排放

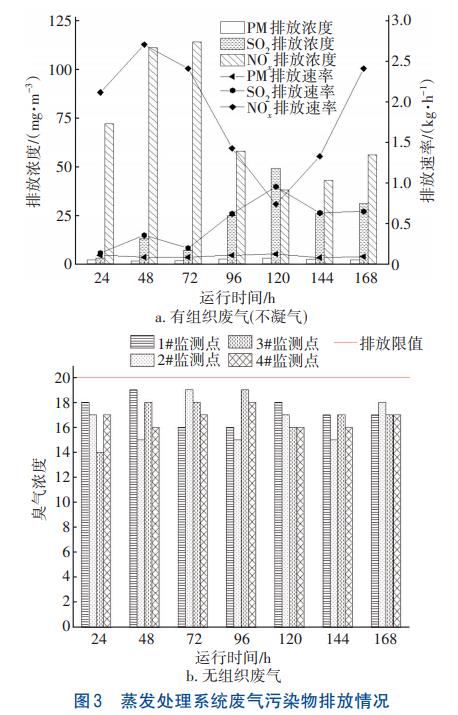

DTRO濃縮液蒸發處理系統外排廢氣包括經噴淋塔處理后由廢氣排氣筒(高度H=30m)外排的有組織廢氣(不凝氣)和系統運行過程中產生的無組織廢氣。

取168h運行數據,廢氣污染物排放情況如圖3所示。

①由圖3(a)可知,不凝氣顆粒物(PM)排放濃度為1.5~3.1mg/m3,平均為2.23mg/m3;排放速率為0.03~0.07kg/h,平均為0.05kg/h。PM排放濃度及排放速率均低于《大氣污染物綜合排放標準》(GB16297—1996)表2的二級標準(排放濃度≤120mg/m3,排放速率≤23kg/h)。

②由圖3(a)可知,系統不凝氣二氧化硫(SO2)排放濃度為3~49mg/m3,排放速率為0.09~0.92kg/h,不凝氣SO2排放濃度及排放速率均低于標準要求(排放濃度≤550mg/m3,排放速率≤15kg/h)。

③由圖3(a)可知,系統不凝氣氮氧化物(NOx)排放濃度為38~114mg/m3,排放速率為0.70~2.70kg/h,不凝氣NOx排放濃度及排放速率均低于標準要求(排放濃度≤240mg/m3,排放速率≤4.4kg/h)。

④在廠界下風向側共選擇4個監測點(1#~4#)對系統無組織廢氣的臭氣濃度進行監測。由圖3(b)可知,1#~4#監測點臭氣濃度為14~19,監測結果均低于《惡臭污染物排放標準》(GB14554—1993)(臭氣濃度≤20)。

3.3 蒸發殘渣排放

DTRO濃縮液蒸發系統產生的殘渣經脫水處理后,打包封裝在廠內填埋處置。殘渣脫水機對蒸發殘渣具有很好的脫水效果,蒸殘液儲罐(飽和蒸殘液)含水率為85.21%~90.68%,蒸發殘渣含水率為11.52%~24.91%,且浸出液中各無機元素及化合物的危害成分的質量濃度均低于《危險廢物鑒別標準浸出毒性鑒別》(GB5085.3—2007)中表1鑒別標準值,屬于一般固體廢棄物。

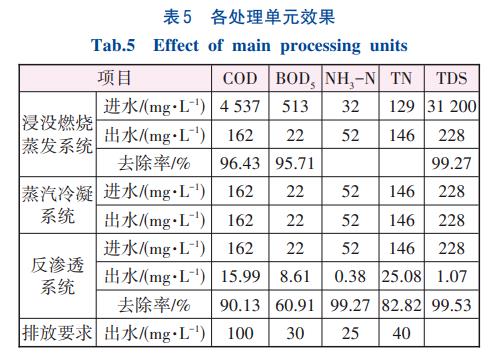

3.4 各單元處理效果

DTRO濃縮液蒸發處理系統運行階段各單元處理效果見表5,可見系統出水達標排放。

3.5 主要經濟技術分析

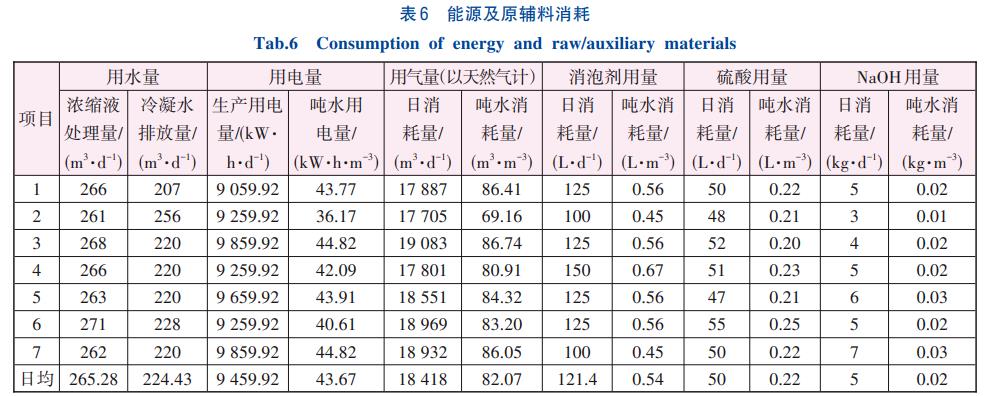

該項目處理規模260m3/d,總占地面積僅約1800m2,總投資概算為4600萬元,設備裝機容量為1185kW,耗電量約465×104kW·h/a。

主要能源及原輔料等消耗情況見表6。

目前該工程運行具有較好的穩定性和安全性,控制系統和監測儀表準確性高,連鎖性和安全性能得到保障,出水水質達到設計要求。

DTRO反滲透濃縮液(以蒸發產水計)單位運行費包括電費、維修維護費、藥劑費、殘渣打包費等。以蒸發產水量計,使用天然氣成本約355元/m3,使用沼氣成本約110元/m3。處理成本明細見表7。

4、結語

隨著國家對垃圾滲濾液的管理日趨嚴格,對出水標準的要求越來越高,填埋場滲濾液的主流處理工藝為“膜生物反應器+膜深度處理”,該工藝運行穩定,耐水質負荷沖擊能力強,出水水質穩定,但其產生的濃縮液一直不能實現全量化處理。目前國內對于膜法濃縮液主要采用分質處理,高級氧化在納濾濃縮液處理工程中得到一定應用,反滲透濃縮液則多采用蒸發工藝。

成都某填埋場項目采用浸沒燃燒蒸發工藝處理反滲透濃縮液,傳質傳熱效率高、不易結垢,工藝流程短、穩定可靠、連續無故障運行周期長,還可以利用厭氧自產沼氣作為能源,尤其適用于易結垢液體的蒸發、濃縮和分離技術實現單體蒸發結晶,整個濃縮液處理系統僅產生少量殘渣,可實現濃縮液全量化處理。目前濃縮液處理技術普遍存在能耗較高的問題,本項目的運行能耗與單價也同樣較高,如何進一步控制運行能耗和成本是后續需要重點突破的方向。另外,浸沒燃燒蒸發對氨氮的去除效果較差,如MBR系統運行存在波動,則可能影響蒸發產水的水質達標。(來源:北京水木湛清環保科技集團有限公司,中城院<北京>環境科技股份有限公司)