中藥廢水主要來自藥材清洗水、設備清洗水、濃縮冷凝液、洗罐廢水、地坪沖洗水以及堿水煮泡液等,其主要污染物為有機物、懸浮物、色度、氨氮等,主要成分為糖類、木質素、蛋白質、色素、纖維素等。該類廢水有機污染物濃度高,懸浮物密度較小,難于沉淀的有機物含量高,色度較高,可生化性較好。以江蘇康緣藥業股份有限公司生產廢水處理工程為例,對其處理工藝、主要工藝參數、運行情況、技術經濟指標進行介紹。該組合工藝在克服用地面積緊張的情況下達到了預期處理效果。

1、工程概況

該中藥企業主要從事片劑、膠囊劑、軟膠囊劑、顆粒劑、口服液、糖漿劑、丸劑、合劑、茶劑、煎膏劑、大小容量注射劑、凍干粉針劑的制造、銷售,為適應市場發展和提高產能,需對廠區進行升級擴容改建,其中中藥口服液提取藥材量由854t/a提升為1280t/a,某益腎片提取藥材量由524t/a提升為711t/a等。擴建后廢水主要為洗藥廢水、提取廢水、廢氣吸收廢水、乙醇回收廢水以及少量生活污水,主要污染指標為有機污染物、懸浮物、色度等。該企業一期廢水處理站設計規模為720m3/d,實際處理能力為600m3/d,采用深度水解/接觸氧化/混凝/沉淀處理工藝。目前,該廢水處理站運行基本穩定,進水COD約6000mg/L,出水COD基本穩定在150mg/L以下。廠區升級擴建后,水量、水質都有較大變化,新增廢水量約600~800m3/d,進水COD約12000mg/L。鑒于深度水解-接觸氧化工藝對高濃度COD廢水降解能力有限,現有廢水處理站在處理規模和工藝上都無法滿足擴建后的生產需求,需新建二期廢水處理站。新建工程設計廢水處理規模為900m3/d。

2、設計水質和工藝流程

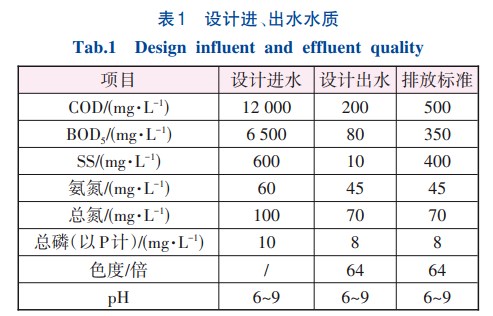

2.1 設計進、出水水質

根據企業提供的資料,結合項目擴建的需求,借鑒一期工程的運維數據并參考同類工程進水水質,確定本工程設計進水水質。根據《中藥類制藥工業水污染物排放標準》(GB21906—2008),企業向設置污水處理廠的城鎮排水系統排放廢水時,有毒污染物總汞、總砷在本標準規定的監控位置執行相應的排放限值;其他污染物的排放控制要求由企業與城鎮污水處理廠根據其污水處理能力商定或執行相關標準,并報當地環境保護主管部門備案。該企業現有廢水處理站出水已接管至城鎮污水處理廠,故本次擴建廢水處理站出水執行城鎮污水處理廠接管標準,執行《污水排入城鎮下水道水質標準》(GB/T31962—2015)表1中A級標準,同時應企業要求,設計出水COD不高于200mg/L。設計進、出水水質見表1。

2.2 工藝流程

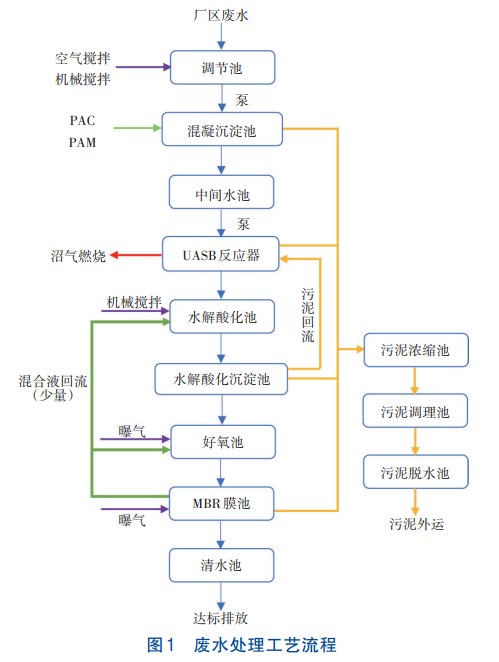

該企業廢水化學成分主要為乙醇、木質素、纖維素、苷類等,其中氨氮和總磷含量較低,有機污染物濃度高。一期廢水處理站運維數據顯示,該廢水具有可生化性良好,懸浮物濃度高、密度小、沉降性差,色度較高等特點。此外,生產廢水間歇排放、水質水量變化大。結合廢水處理站設計規模較一期增加25%、占地面積較一期減少10%的現狀,總體考慮采用預處理/UASB/水解酸化/MBR的組合處理工藝,其中預處理采用格柵/調節池/混凝沉淀池/中間水池,污泥處理采用污泥濃縮池/污泥調理池/高壓板框壓濾,污泥含水率達到約65%后外運處置。廢水處理工藝流程見圖1。

廢水經格柵初步去除較大的懸浮物和漂浮物,經泵送至調節池進行均質、均量和pH調節,隨后進入混凝沉淀池。投加的PAC和PAM經過機械攪拌與廢水充分混合反應。廢水經絮凝、混凝反應后,在沉淀池進行固液分離,去除大量SS和部分COD,為后續工段的運行減輕壓力。混凝沉淀池上清液流入中間水池,經泵再次提升至UASB池,通過厭氧反應去除大部分COD,產生的沼氣收集后送火炬燃燒。UASB池出水自流至膜格柵過濾后進入水解酸化池,進一步降解廢水中的COD,同時利用水解和產酸菌將部分大分子有機物分解為小分子有機物,以提高廢水的可生化性,更適宜后續的好氧處理。水解酸化沉淀池產生的污泥部分回流至UASB池,提高污泥濃度,部分輸送至污泥濃縮池。水解酸化沉淀池出水自流至好氧池和MBR膜池進行好氧反應。采用浸沒式MBR,維持好氧池較高的微生物濃度。

3、主要構筑物和設計參數

由于該工程用地有限,主要構筑物采取組合池的設計形式,共分為3組。組合池1包括調節池、混凝沉淀池、中間水池、污泥濃縮池、污泥調理池;組合池2包括UASB池、膜格柵槽、水解酸化池、水解酸化沉淀池、部分好氧池。組合池3包括好氧池、MBR膜池、清水池、混合液回流池。

①調節池。

共2格,設計尺寸分別為6.8m×4.5m×6.5m、8.2m×4.5m×6.5m,有效水深6m,有效容積405m3,水力停留時間10.8h。設穿孔曝氣管,氣水比為3∶1,潛水攪拌器2臺,葉輪直徑400mm。配套排污泵3臺,前期1用2備,水量增多后2用1備,設計流量25m3/h,揚程80kPa,由池內液位計控制。

②混凝沉淀池。

混凝反應池設計3格(1格進水、1格混合池、1格絮凝池),設計尺寸分別為1.3m×1.4m×3.5m、1.4m×1.4m×3.5m、1.4m×1.4m×3.5m,停留時間為20min。采用機械攪拌,槳葉外徑為1200mm。混凝沉淀池設計尺寸為4.5m×4.5m×6.5m,有效水深為6m,水力表面負荷為1.9m3(/m2·h),水力停留時間為3.2h。配套管道排泥泵2臺,1用1備,設計流量為20m3/h,揚程為125kPa。

③中間水池。

設計尺寸為4.5m×4.0m×6.5m,有效水深為5.5m,配套排污泵3臺,前期1用2備,水量增多后2用1備,設計流量為25m3/h,揚程為200kPa,由池內液位計控制。

④UASB池。

升流式厭氧反應器,采用配水器布水。共3格,每格設計尺寸為9.0m×10.5m×13.5m,有效水深為12m。容積負荷為4.0kgCOD/(m3·d),三相分離器沉淀池表面負荷為0.39m3/(m2·d),設計上升流速為0.3m/h,設計停留時間為90.7h。

⑤水解酸化池。

設計尺寸為14.5m×4.0m×7.0m,有效水深為6.2m,水力停留時間為9.3h,配套潛水攪拌器2臺,葉片直徑為400mm。水解酸化沉淀池設計尺寸為4.0m×4.0m×6.0m,有效水深為6.1m,表面水力負荷為2.3m3(/m2·h),水力停留時間為2.6h。配套管道排泥泵2臺,1用1備,設計流量為37m3/h,揚程為200kPa。

⑥好氧池和MBR膜池。

共4格,其中1格設計尺寸為4.0m×9.0m×7.0m,有效水深為5.9m;其他3格設計尺寸分別為8.0m×5.0m×6.5m、8.0m×5.0m×6.5m、6.8m×4.5m×6.5m,有效水深均為5.7m。膜池設計尺寸為3.8m×4.5m×6.5m,有效水深均為5.6m,總停留時間為25h。混合液回流比為300%,污泥濃度為8000mg/L。MBR膜組件6套,每套膜面積600m2,膜通量為15L/(m2·h)。

4、實際運行及問題處理

4.1 運行情況

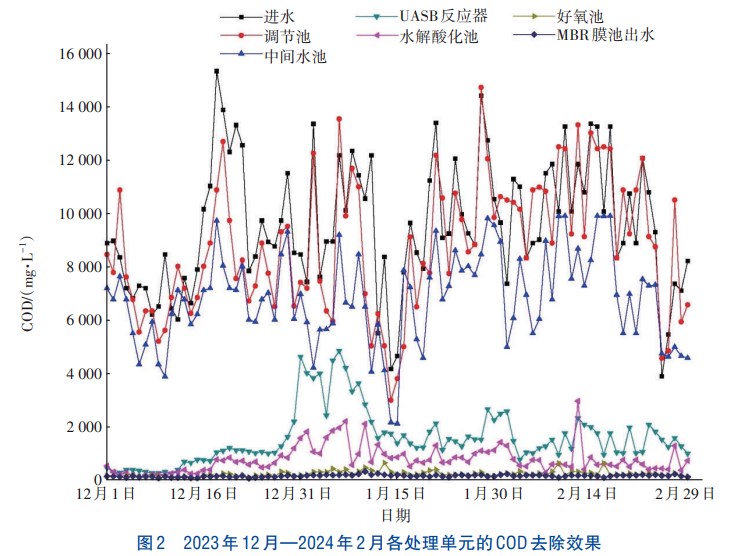

該系統于2023年10月進入調試階段,調試期2個月,12月正式投入運行,進水量約700m3/d。目前該廢水處理站出水COD、TN、NH3-N、總磷、色度等能夠穩定達標。該項目主要污染因子為COD,各處理單元的COD去除效果見圖2。數據來自企業每日一次的自主例行檢測。

從運行數據上看,進水COD月均值為9000~10000mg/L,低于設計進水指標,同時也存在某些時段進水COD超過12000mg/L的情況,但出水COD均在200mg/L以下,滿足設計出水要求。從各處理單元處理效率來看,調節池+混凝沉淀池的COD去除率約28%,基本符合設計預期值;UASB反應器的COD去除率為76%,低于設計預期值,設計預估去除率為85%以上;水解酸化池+沉淀池的COD去除率約51%,略高于設計預期值;好氧池+MBR膜池的整體COD去除率約79%,基本符合設計預期值。

4.2 問題處理

目前,該廢水處理站整體運行穩定,各處理單元實際處理效率基本符合預期,但實際運行中發現一些不足,同時針對性地提出了以下解決措施。

①UASB池存在“跑泥”現象且部分污水和泡沫進入沼氣收集管可能原因:a.進水水質波動較大,對反應器穩定運行有較強沖擊;b.容積負荷取值偏保守,導致絮狀污泥成形不佳;c.配套的三相分離器效率不理想。解決措施:a.設計方案中MBR出水部分進入恒壓供水設備,用于膜格柵沖洗,現將恒壓供水設備出水接一根支管至中間水池,以低濃度的出水適當稀釋中間水池的高濃度廢水,降低UASB池進水COD,同時盡可能保持UASB池進水水質相對穩定。b.將現有沼氣收集管管徑由DN50更換為DN150,提高沼氣收集效率,以便間接提高三相分離器效率。

②UASB池上方的配水器配水不均設計UASB池分3格獨立運行,采用三等分配水器。因為配水器與每格UASB池距離不同,所以配水不均,且無法精準控制流量。解決措施:在配水器出水管加裝流量計和閥門,并與自控系統關聯,通過控制閥門的開合度盡量實現均勻配水和流量的精準控制。

5、技術經濟指標

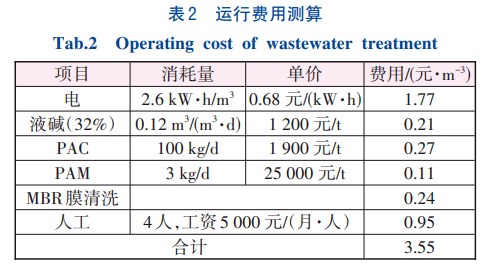

該項目主要運行費用包括人工費、電費、藥劑費、膜清洗費等,其他折舊、大修等不計。由于污泥與生產藥渣協同外售資源化處理,故污泥處置費也不計入運行成本。運行費用測算見表2。

6、結論

針對中藥企業高濃度COD生產廢水,設計采用預處理/UASB/水解酸化/MBR的組合處理工藝。實踐表明,該組合工藝可以高效去除廢水中污染物,各處理單元實際處理效率總體上符合設計預期,出水水質能穩定達到《污水排入城鎮下水道水質標準》(GB/T31962—2015)表1中A級標準。UASB產生的沼氣收集后采用火炬燃燒,污泥經壓濾后配合藥渣外售綜合利用。總體來看,該組合工藝運行穩定,操作簡便,對COD濃度高、用地緊張的中藥廢水處理工程具有良好的適用性。(來源:江蘇省環境工程技術有限公司,江蘇康緣藥業股份有限公司)