1、工程概況

浙江某城南污水廠將服務范圍內的園區(qū)生活污水、工業(yè)廢水及縣城生活污水混合后處理,出水水質執(zhí)行《城鎮(zhèn)污水處理廠污染物排放標準》(GB18918—2002)一級A標準,目前水量已接近4×104m3/d的最大處理能力。考慮到園區(qū)入駐企業(yè)日益增多及城鎮(zhèn)的發(fā)展,擬將原有污水廠作為生活污水處理廠,新建一座污水廠用于處理園區(qū)工業(yè)廢水,將工業(yè)廢水和生活污水分質處理,降低生活污水處理成本;同時促進城鎮(zhèn)的可持續(xù)發(fā)展及保護衢江的水環(huán)境安全,將出水水質提升至浙江省《城鎮(zhèn)污水處理廠主要水污染物排放標準》(DB33/2169—2018)。

原污水廠一、二期規(guī)模均為2×104m3/d,分別采用CASS、A2O工藝,其預處理區(qū)和主廠區(qū)在單獨的區(qū)域建設,且距離較遠。原預處理區(qū)預留地約0.153hm2,可滿足原污水廠改造及新建污水廠預處理單元的用地需求;而原污水廠主廠區(qū)內僅有空地約0.4hm2,且周邊無可拆遷征用地,因此選擇占地小、處理效率高的生物處理系統(tǒng)是本工程的關鍵。

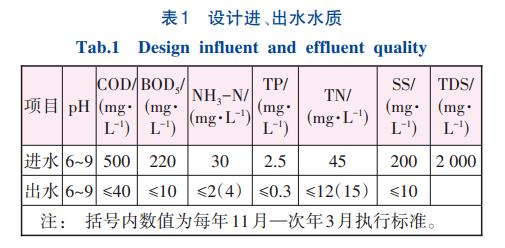

2、設計進、出水水質

本工程污水來源為浙江某縣城南工業(yè)園區(qū)全部的工業(yè)廢水,其在達到《污水綜合排放標準》(GB8798—1996)三級標準后進入污水廠,最終出水達到DB33/2169—2018要求后排放至衢江。

本工程設計規(guī)模為2×104m3/d,設計進、出水水質指標見表1。

3、污水處理工藝

3.1 污水處理工藝的選擇

本項目的工業(yè)廢水來自于41個中小企業(yè),主要為毛絨、機械加工、食品、包裝、電子行業(yè)等。各企業(yè)排水量均不超過1000m3/d,水質差別較大,毛絨類廢水中COD、SS和色度相對較高;機械加工廢水可能含有乳化液、石油類污染物;食品行業(yè)廢水中氨氮高;包裝行業(yè)廢水含有少量水性油墨;電子行業(yè)廢水中有機物及氨氮濃度較高,且可能含有少量氟等。

由于共用一根排水總管,無法單獨測定各企業(yè)水質,通過對混合廢水進行為期5d的連續(xù)監(jiān)測,可知對于不同時段,主要污染物波動較為明顯,COD、氨氮、總磷、總氮的平均值分別為422、21.3、2.14、32.7mg/L,最大值分別為871、37.6、7.24、61.4mg/L。結合出水要求可知,除總氮外,各污染物去除率均需達到88%~95%以上,且由于本工程是在原有預留地內實施,因此高效、緊湊的工藝單元設置是項目的設計核心。

由于混合廢水水質來源多樣、水質復雜,建議采用預處理+生物處理+深度處理的工藝路線。與原污水廠預處理工藝類似,本項目預處理采用初沉、隔油工藝。

隨著好氧顆粒污泥的發(fā)現(xiàn),近年來以顆粒污泥為微生物聚集體的好氧處理技術應運而生。其中以荷蘭公司為代表的好氧顆粒污泥技術憑借其工業(yè)化成熟度高、節(jié)能高效等優(yōu)勢在國外被大量應用,該反應器以SBR工藝模式為基礎,通過優(yōu)化反應器內部結構及控制方式,培養(yǎng)出的成熟顆粒污泥粒徑可達到2mm左右,見圖1。

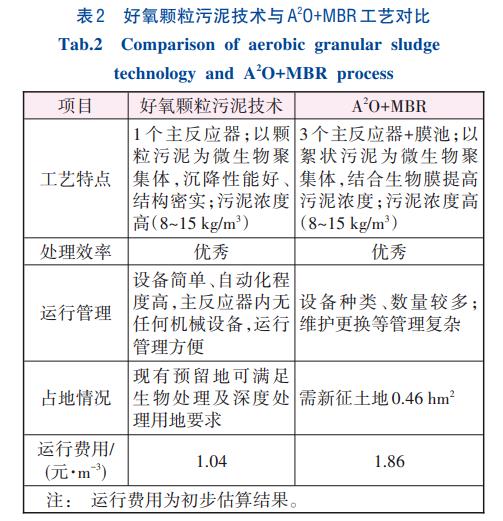

針對本項目用地緊張的問題,考慮將荷蘭公司的好氧顆粒污泥技術以及緊湊型的A2O+MBR工藝作為生化處理單元的備選工藝,對比見表2。

經(jīng)綜合對比,選用荷蘭好氧顆粒污泥技術作為本項目的生化處理工藝,該工藝的引用也為其對國內污水水質的適用情況提供了示范作用。

深度處理單元的作用是強化對殘余COD及TN、TP的去除,一般采用過濾、接觸氧化等。污水廠出水對總氮要求較高,因此本項目采用高效澄清池+反硝化深床濾池工藝。

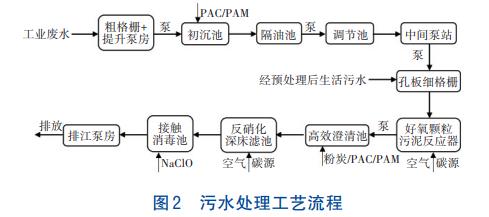

3.2 工藝流程

污水處理工藝流程見圖2。

工業(yè)廢水通過收集管道首先進入粗格柵間,截留較大的污染物以保護水泵等重要設備;經(jīng)過粗格柵后,污水進入提升泵房。經(jīng)水泵提升后依次進入初沉池、隔油池,去除懸浮物及油脂等,避免影響生物池供氧效率。調節(jié)池對工業(yè)廢水起到均質的作用,設置水質在線監(jiān)測設備,隨時監(jiān)控來水狀況,當來水異常時,可及時通知管委會或中控室,采取相應的應對措施。污水進入好氧顆粒污泥反應器前,先經(jīng)孔板細格柵進一步去除細小懸浮物,避免堵塞生物池曝氣系統(tǒng)及布水系統(tǒng)。高效澄清池及反硝化深床濾池進行脫氮除磷及對SS的去除,經(jīng)次氯酸鈉消毒后排至衢江。由于工業(yè)廢水B/C不足,在好氧顆粒污泥反應器和反硝化深床濾池均需投加碳源。當工業(yè)廢水水量不足或生活污水量波動較大時,可將部分預處理后的生活污水切入新建污水廠。

3.3 工藝特點

本工程雖采用普遍的生物處理結合深度處理的總體路線,但基于好氧顆粒污泥技術的生物池設計具有獨特的優(yōu)勢。

①采用好氧顆粒污泥生物池,由于顆粒污泥密實、沉降性能好的特殊結構形式,使得顆粒由外到內存在明顯的基質濃度梯度和溶解氧濃度梯度。曝氣反應階段,硝化細菌和異養(yǎng)細菌處在顆粒外層,可以實現(xiàn)有機物的降解和硝化反應,當硝酸鹽產(chǎn)生后就會在顆粒缺氧層發(fā)生同步硝化反硝化反應。好氧顆粒污泥內的聚磷菌能強化生物除磷作用,在好氧環(huán)境下對磷的高吸收特性形成富磷污泥,然后通過排放剩余污泥達到除磷目的。因此,好氧顆粒污泥可以在一個生物反應器中進行碳去除、硝化、反硝化和磷去除,使系統(tǒng)更加緊湊,并顯著減少所需的占地面積。原污水廠的AAO池占地0.387hm2,而新建生物池僅用地0.119hm2,綜合用地節(jié)省約40%。

②生物池由底部布水器上流式進水,進水的過程可充分利用原水碳源同步實現(xiàn)反硝化脫氮及均質回流,固定堰溢流出水,整個生物池內無任何動力設備,大大降低了能耗。

③好氧顆粒污泥生物池采用全自動時序控制,實現(xiàn)智能化運行。根據(jù)來水和工藝運行狀況,通過設置于反應器系統(tǒng)內各儀表的測量值,判斷系統(tǒng)狀態(tài),自動調節(jié)優(yōu)化各運行參數(shù),動態(tài)調整周期時間等。在滿足處理需要的同時通過減少能耗、藥耗而降低運行費用,相較傳統(tǒng)的手動或半自動操作,該系統(tǒng)具有較高的工藝先進性。

4、主要工藝設計參數(shù)

①調節(jié)池:1座,鋼筋混凝土結構,尺寸為28m×38m×11.5m,有效水深10.5m,水力停留時間12h。

②好氧顆粒污泥生物反應器系統(tǒng):包括進水緩沖池1座,生物池2座,污泥緩沖池1座。污水由進水緩沖池提升泵提升至生物池A池底部,同時頂部排水堰排水,隨后依次完成曝氣、沉淀、排泥,2組生物池交替運行。沉淀工序完成后,生物池排泥進入污泥緩沖池暫存,經(jīng)快速沉降后,上清液自流排入進水緩沖池,沉淀污泥提升至污泥處理系統(tǒng),污泥緩沖池清空后等待下一周期排泥。

進水緩沖池容積800m3,設進水提升泵2臺,單臺流量870m3/h,功率75kW;潛水攪拌器1臺,功率7.5kW。

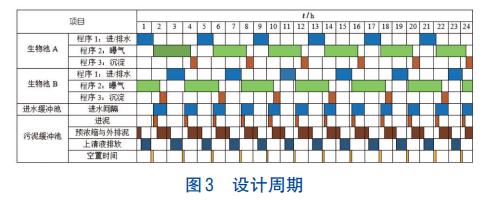

單座生物池尺寸為22.7m×17.2m×11m,水力停留時間9.36h,混合液懸浮固體濃度(MLSS)為8000mg/L;平均污泥負荷為0.11kgBOD5(/kgMLSS·d),剩余污泥產(chǎn)量為4.28tDS/d;好氧區(qū)實際需氧量(AOR)為6330kgO2/d,設風機4臺,3用1備,單臺風量48.7m3/min,功率110kW;池內設專項布水系統(tǒng)、曝氣系統(tǒng)、潷水器及液位調整系統(tǒng),每池設儀表組1套(監(jiān)測氨氮、硝酸鹽、pH、DO等),無其他機械動力設備。生物池每個周期運行240min,其中進/排水65min、曝氣145min、沉淀30min,具體見圖3。

生物池的沉淀工序伴隨著排泥進行,篩選出的細碎顆粒污泥通過中部排泥設備排放至污泥緩沖池。污泥緩沖池容積200m3,設污泥泵2臺,單臺流量50m3/h,功率7.5kW。污泥泵出口設置污泥濃度計1臺,當排泥濃度低于8000mg/L時,自動停泵并排放上清液。

③高效沉淀池:1座,鋼筋混凝土結構,尺寸為21.6m×10m×7.85m,水力停留時間1.38h;設計表面負荷15.4m3(/m2·h);配套快速攪拌器4臺;絮凝攪拌器1臺;排泥/回流泵3臺(2用1備),流量45m3/h;刮泥機直徑Ø9.4m,功率1.1kW。設計PAC投加量50mg/L,PAM投加量2mg/L,粉炭投加量100mg/L。

④反硝化深床濾池:1座4格,鋼筋混凝土結構,單格尺寸12.2m×2.9m×6.80m;濾速<5.89m/h;硝態(tài)氮容積負荷≤0.386kgNO3--N/(m3·d);配套羅茨鼓風機3臺(2用1備),風量53.8m3/min,功率75kW;反沖洗泵2臺(1用1備),流量518m3/h,功率44kW。

5、處理效果及經(jīng)濟技術指標

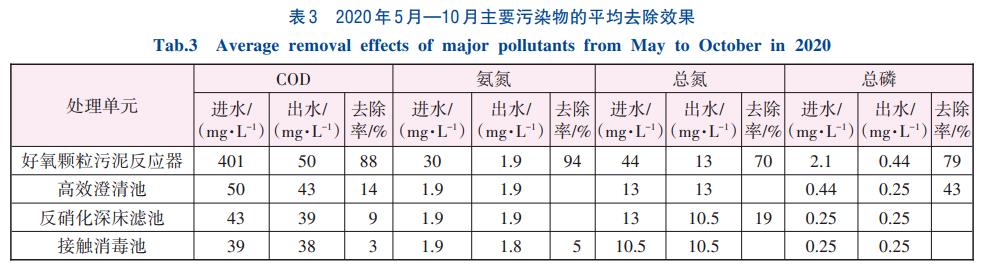

2020年5月—10月主要污染物的平均去除效果見表3。

本項目自2019年11月正式啟動調試,至2020年4月試運行結束后,正式投入運行。由表3可知,在進水COD、氨氮、總氮、總磷分別為360~660、20~42、35~55、1.65~3.66mg/L波動的情況下,出水COD、氨氮、總氮、總磷分別低于40、2、12、0.3mg/L,穩(wěn)定達標。

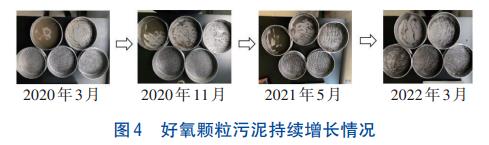

好氧顆粒污泥同步脫氮除磷的優(yōu)勢在實際運行中得到了驗證,反應器總氮去除率將近78%、總磷去除率為88%,超過預期效果。通過持續(xù)觀察記錄,自2020年3月—2022年3月,顆粒污泥粒徑由初期的以0.2mm為主,持續(xù)增長至1.4mm以上,見圖4。圖中由左至右、由上至下分別為0.2、0.4、0.8、1.4、2.0mm孔徑篩網(wǎng)。

顆粒污泥的大小及增長速率與水中部分離子濃度存在一定相關性,且不同水質形成的成熟污泥粒徑也不同,低濃度廢水培養(yǎng)的成熟污泥顆粒粒徑為0.8~1.0mm左右。截至2020年8月,污泥濃度由初期的4.28g/L倍增至10.64g/L,污泥體積指數(shù)(SVI)穩(wěn)定在30mL/g以下。

本項目建設投資約1.2億元,實際平均水量1.8×104m3/d,電耗0.32kW·h/m3,10%的液體PAC消耗量為0.028kg/m3,10%的液體次氯酸鈉消耗量為0.06kg/m3。相較原一、二期(CASS及A2O工藝),節(jié)省運行費用(噸水處理綜合電耗和藥耗)30%以上。

6、結論

采用好氧顆粒污泥反應器+高效澄清池+反硝化深床濾池的主體工藝處理工業(yè)園區(qū)廢水,出水水質達到浙江省地方標準《城鎮(zhèn)污水處理廠主要水污染物排放標準》(DB33/2169—2018),出水排放至衢江。好氧顆粒污泥技術的成功應用,打破了傳統(tǒng)絮狀污泥耐沖擊能力差、有機負荷難以提高的困境,在節(jié)省占地及降低運行費用方面有了較大的突破,節(jié)能高效的處理工藝為建設美麗衢江作出了一定貢獻。同時,本工程作為好氧顆粒污泥技術在亞洲的首個工程化應用案例,對該技術在國內的應用推廣具有指導性意義,可為后續(xù)新建或改擴建污水廠提供新選擇,為節(jié)能減排提供新途徑。(來源:北創(chuàng)環(huán)保<北京>有限公司,龍游華水水業(yè)發(fā)展有限公司)