小型垃圾填埋場垃圾滲濾液的實際產(chǎn)生量通常會遠(yuǎn)大于設(shè)計值,對南方多雨地區(qū),特別是山區(qū),由于地勢、氣候原因極易出現(xiàn)垃圾滲濾液泄漏、溢流現(xiàn)象。垃圾滲濾液具有氨氮高、色度大、毒性強(qiáng)、污染時間長等特點,是一種成分復(fù)雜的高濃度有機(jī)廢水,一旦發(fā)生泄漏、溢流都將對周邊地下水及附近水源造成極大的污染。因此,針對南方多雨地區(qū)的小型垃圾填埋場設(shè)計一套處理效率高、響應(yīng)時間快、運(yùn)行可靠的垃圾滲濾液溢流廢水處理系統(tǒng)是十分必要的,通過實際項目實施、驗證形成一套穩(wěn)定的處理技術(shù)工藝包也勢在必行。

1、工程概況

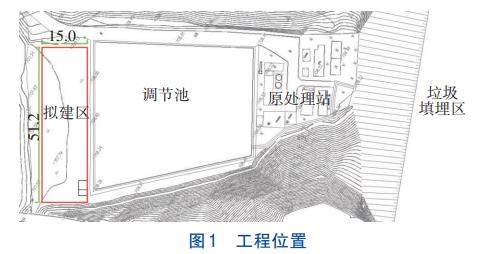

云南山區(qū)某垃圾填埋場占地面積為8000m2,設(shè)計垃圾日處理能力為90t/d,由于地處山坳,大量雨水、山泉水滲入垃圾填埋場,導(dǎo)致原垃圾滲濾液處理站的處理規(guī)模(10m3/d)遠(yuǎn)低于實際水量(400m3/d左右)的要求,多余的垃圾滲濾液經(jīng)收集排入臨時應(yīng)急調(diào)節(jié)池,外運(yùn)至城市污水處理廠處理,隨著雨季水量的增大,現(xiàn)場需緊急進(jìn)行就地處理。項目在保留原處理站的基礎(chǔ)上,新建一座日處理水量為500m3/d的廢水處理站,出水水質(zhì)要求達(dá)到《生活垃圾填埋場污染控制標(biāo)準(zhǔn)》(GB16889—2008)表2的排放限值。項目位置如圖1所示。

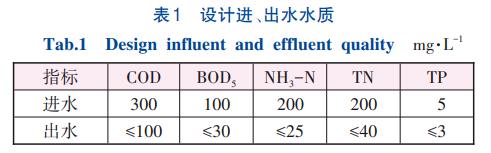

項目廢水為垃圾滲濾液與雨水、山泉水的混合廢水,污染物濃度較傳統(tǒng)垃圾滲濾液低,根據(jù)對實際進(jìn)水水質(zhì)的監(jiān)測,以年內(nèi)的污染物最高值設(shè)計進(jìn)水水質(zhì),如表1所示。

該項目具有以下難點:

①廢水處理達(dá)標(biāo)難度大

由表1可知,進(jìn)水可生化性差,平均碳氮比僅為1.5,嚴(yán)重失衡,僅有的有機(jī)物基本為難降解有機(jī)物。根據(jù)處理要求,廢水TN去除率需達(dá)到80%,傳統(tǒng)工藝路線很難實現(xiàn),且碳源的投加量較高。此外,廢水的水量、水質(zhì)波動大,對生化系統(tǒng)的抗沖擊負(fù)荷能力要求較高。

②項目緊急,建設(shè)周期短

項目建設(shè)前期,垃圾滲濾液被收集排入臨時修建的調(diào)節(jié)池暫存并定期外運(yùn)處理,由于項目所在地即將進(jìn)入雨季,需要在1個月內(nèi)完成廢水處理站的建設(shè),并實現(xiàn)通水達(dá)標(biāo)。

③項目占地緊湊

項目地處山區(qū)山坳,可供廢水站建設(shè)的區(qū)域僅為700m2左右的人工堤壩。可供現(xiàn)場施工、建設(shè)的場地較小,施工難度大,且后期維護(hù)的難度也較高。

2、工藝選擇

該項目廢水的處理難點為脫氮和難降解有機(jī)物,采用生化處理是最經(jīng)濟(jì)有效的處理方式。國內(nèi)滲濾液常用的生化處理方法是以A/O工藝為主并結(jié)合MBR的組合處理工藝。

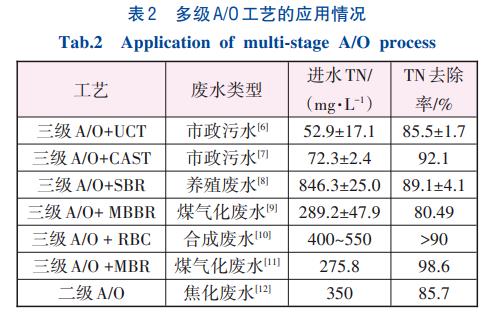

傳統(tǒng)以A/O為主的生化工藝一直存在脫氮效率低、碳源消耗量大的問題。而多級A/O工藝可以通過增加A/O級數(shù)提高脫氮率,而且采用分段進(jìn)水可以充分利用原水的碳源進(jìn)行反硝化,減少外加碳源。同時理論上系統(tǒng)無需內(nèi)回流,污泥濃度高,因此具有脫氮效率高、運(yùn)行成本低、污泥產(chǎn)率低、抗沖擊負(fù)荷能力強(qiáng)等優(yōu)點,非常適用于進(jìn)水TN高、對TN去除率要求較高的廢水處理。表2為多級A/O工藝的應(yīng)用情況。

由表2可知,該工藝已經(jīng)被應(yīng)用于市政廢水、養(yǎng)殖廢水、合成廢水以及煤化工等高濃度工業(yè)廢水的處理。

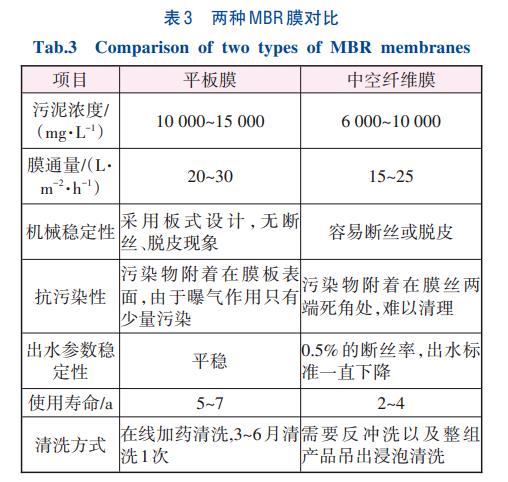

MBR污水處理工藝具有污染物去除率高、占地面積小的優(yōu)點,其中膜組件具有高效的污泥截留率,可以減少污泥流失,使反應(yīng)器內(nèi)維持較高的污泥濃度,為提高系統(tǒng)處理效率提供了保障。同時,滲濾液中的高氨氮濃度有利于實現(xiàn)短程硝化反硝化,最終達(dá)到去除COD和TN的目的。項目選用平板膜,相較中空纖維膜,其機(jī)械穩(wěn)定性高、抗污染能力強(qiáng)、使用壽命更長,可以減少運(yùn)行中的反沖洗和更換頻率,便于現(xiàn)場的運(yùn)營維護(hù)。兩種膜的對比見表3。

針對該項目的實際情況,選擇分段進(jìn)水多級A/O工藝,結(jié)合軟片平板膜MBR,形成水解酸化-三級A/O-MBR-脫色-紫外消毒的技術(shù)方案,現(xiàn)場建設(shè)以預(yù)制的一體化設(shè)備為主。

3、工藝設(shè)計

3.1 多級A/O工藝的計算

3.1.1 工藝分級數(shù)量確定

根據(jù)設(shè)計進(jìn)、出水水質(zhì)計算,項目脫氮率達(dá)到80%才能實現(xiàn)達(dá)標(biāo)。多級A/O系統(tǒng)的反硝化率與末端A池的進(jìn)水比例成反比,假定各級采用等比例進(jìn)水,在不考慮內(nèi)回流的情況下,系統(tǒng)需要2.5級,實際設(shè)計時最終取值為3級。

3.1.2 流量分配比例確定

多級A/O配水計算一般有兩種方式:①采用等負(fù)荷流量分配法,其遵循的原則是保證各級硝化菌負(fù)荷相同,以利于硝化菌生長,優(yōu)先滿足系統(tǒng)硝化要求,最大程度降低出水氨氮濃度;②采用流量分配系數(shù)法,原則是各缺氧段進(jìn)水有機(jī)質(zhì)恰好可以為上級好氧區(qū)產(chǎn)生的硝酸鹽氮反硝化提供充足的電子供體,采用該方法可以充分利用原水中碳源,發(fā)揮缺氧區(qū)的反硝化潛力,并保證最后一級進(jìn)水量最少,降低出水硝酸鹽氮濃度。該項目廢水處理的難點是對TN的去除,因此采用流量分配系數(shù)法,強(qiáng)化反硝化作用。

根據(jù)多級A/O流量分配系數(shù)法對各級配水比例進(jìn)行確定,即第一級進(jìn)水比例是根據(jù)第一級缺氧區(qū)將回流污泥中的硝酸鹽氮全部反硝化,且第一級進(jìn)水中的BOD剛好完全用于反硝化進(jìn)行計算。根據(jù)第二級進(jìn)水的BOD將第一級好氧區(qū)產(chǎn)生的硝酸鹽氮完全反硝化,從而計算第二級的進(jìn)水比例。同理計算出第三級進(jìn)水比例。最終根據(jù)各級比例之和為1及碳源投加情況微調(diào),確定各級流量最終分配比例。

根據(jù)原水水質(zhì)和TN去除率要求,最終確定三級配水比例分別為42%、33%、25%。為減少碳源投加,設(shè)計第一級利用原水自身的有機(jī)物進(jìn)行反硝化,第二級才開始補(bǔ)充碳源。

3.1.3 池容計算

根據(jù)德國排水技術(shù)協(xié)會(ATV)最新制定的城市污水設(shè)計規(guī)范確定每級池體池容,即通過確定每級的最小泥齡、污泥濃度和污泥產(chǎn)率,計算每級的池容。最終每級池容比約為1∶4∶3。

3.1.4 設(shè)計參數(shù)

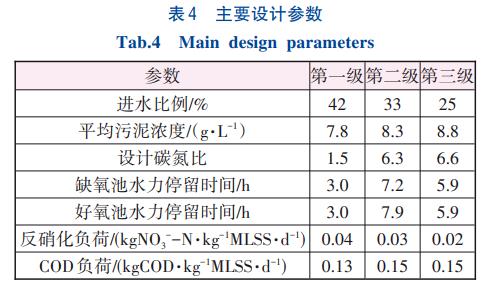

該項目多級A/O生化池設(shè)計規(guī)模為500m3/d,設(shè)計變化系數(shù)為2,生化設(shè)備設(shè)計水溫為10℃,平板膜設(shè)計膜通量為13.9L/(m2·h),主要參數(shù)如表4所示。

3.2 工藝流程設(shè)計

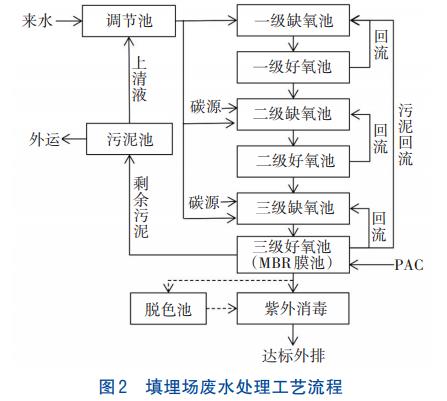

工藝流程見圖2。填埋場來水首先進(jìn)入原調(diào)節(jié)池,通過水泵按比例分別提升至一級、二級、三級缺氧池,與回流污泥或前段好氧池中硝酸鹽氮進(jìn)行充分反硝化,進(jìn)水氨氮進(jìn)入下一級好氧池進(jìn)行硝化反應(yīng)。廢水進(jìn)入第三級好氧池(MBR膜池),通過平板膜的過濾作用實現(xiàn)對污染物的去除,出水經(jīng)脫色、消毒后達(dá)標(biāo)排放。

考慮來水的不穩(wěn)定性,系統(tǒng)在每級好氧池中設(shè)置內(nèi)回流泵。一級、二級好氧池硝化液分別回流至一級、二級缺氧池,三級好氧池(MBR膜池)設(shè)污泥回流,80%回流至一級缺氧池,20%回流至三級缺氧池。系統(tǒng)在二級和三級缺氧池分別補(bǔ)充碳源,在三級好氧池(MBR膜池)投加PAC除磷。污泥池污泥定期外運(yùn)至城市廢水廠脫水處理。

4、構(gòu)筑物設(shè)計

4.1 調(diào)節(jié)池

調(diào)節(jié)池利用原濾液儲存池,水力停留時間6d,較長的停留時間能夠同時起到水解酸化作用;設(shè)置2臺提升泵,Q=25m3/h,H=100kPa,P=2.2kW,1用1備;配套設(shè)置超聲波液位計。

4.2 生化池

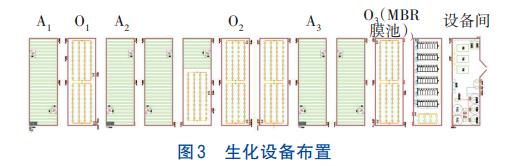

生化池采用地上一體化設(shè)備,考慮項目場地受限和山區(qū)道路的運(yùn)輸要求,池體設(shè)計尺寸統(tǒng)一為9.0m×2.9m×2.9m,共計12臺(含1臺設(shè)備間),按照缺氧好氧計算比例進(jìn)行池體分布,池體設(shè)計遵循模塊化、標(biāo)準(zhǔn)化原則,提高生產(chǎn)、安裝效率。池體布置見圖3。

廢水分別從缺氧池A1、A2、A3進(jìn)水,進(jìn)水管分別設(shè)流量計以按比例進(jìn)水。缺氧池底部設(shè)穿孔曝氣攪拌管,間歇運(yùn)行,使廢水與污泥充分混合,防止污泥在池中沉淀。一級、二級好氧池設(shè)回流泵,Q=18m³/h,H=50kPa,P=1.5kW,每級設(shè)2臺,1用1備,共4臺,好氧池底部設(shè)微孔曝氣盤。三級好氧池(MBR膜池)底部前端設(shè)微孔曝氣盤,后端裝軟片平板膜,單套膜組件膜面積為250m2,共6套。膜池末端設(shè)耦合式污泥回流泵,Q=42m³/h,H=100kPa,P=2.2kW。

設(shè)備間設(shè)產(chǎn)水自吸泵,Q=25m³/h,H=50kPa,P=2.2kW,2臺,1用1備;風(fēng)機(jī)Q=8.8m3/min,H=29.4kPa,P=7.5kW,3臺,2用1備,1臺用于一、二級生化曝氣,1臺供膜池,分別設(shè)變頻控制。同時設(shè)置次氯酸鈉、檸檬酸、PAC的儲罐和加藥計量泵各1套,碳源儲罐和加藥計量泵2套。

4.3 脫色池及計量渠

脫色池采用地上式鋼結(jié)構(gòu),碳鋼防腐,尺寸為3.5m×2.5m×2.5m,設(shè)置應(yīng)急排空閥門。計量渠進(jìn)口設(shè)管式紫外消毒器,P=0.65kW。明渠流量計配套巴歇爾槽,探頭防護(hù)等級為IP66。

4.4 污泥池

污泥池采用地下碳鋼設(shè)備,碳鋼防腐,尺寸為3.0m×2.0m×2.5m,設(shè)置上清液溢流口,溢流至調(diào)節(jié)池,污泥池設(shè)抽泥口。

5、運(yùn)行狀況

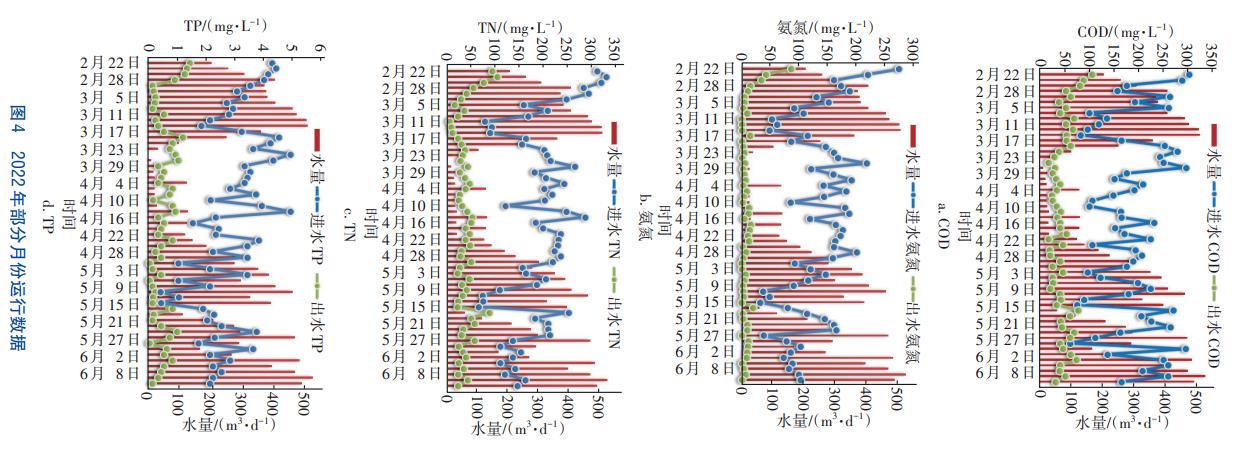

該項目自啟動設(shè)計開始,實際施工僅40d即具備通水條件,除管路現(xiàn)場安裝,其他設(shè)備基本均提前預(yù)制,而后運(yùn)輸至現(xiàn)場,極大地提高了建設(shè)效率。自項目通水試運(yùn)行以來,設(shè)備已穩(wěn)定運(yùn)行一年,對調(diào)試開始的連續(xù)4個月進(jìn)行了水質(zhì)監(jiān)測分析,出水COD、氨氮、TN、TP的平均值分別為47.8、8.8、37.9和0.57mg/L。2022年部分月份的運(yùn)行數(shù)據(jù)如圖4所示。

該項目處理水量波動較大。由于啟用前調(diào)節(jié)池已儲存較多前期的高濃度廢水,因此運(yùn)行初期處理水量充足,污染物濃度也處于較高水平;運(yùn)行至3月初,水量迅速下降;4月出現(xiàn)了降雨,水量開始增多,進(jìn)水污染物濃度也迅速降低。水質(zhì)、水量的波動造成出水在短期內(nèi)也出現(xiàn)波動,但整體滿足排放要求,可見系統(tǒng)的抗沖擊負(fù)荷能力較強(qiáng)。

出水COD隨進(jìn)水波動,超標(biāo)風(fēng)險高。一方面由于隨著進(jìn)水TN增加,碳源投加量加大,容易出現(xiàn)碳源穿透,使出水COD偏高;另一方面,進(jìn)水COD存在大量難降解有機(jī)物,生化處理比較困難。

TN的去除主要依賴于進(jìn)水碳源,當(dāng)進(jìn)水TN出現(xiàn)較大波動時,若未及時補(bǔ)充足夠碳源,將會導(dǎo)致出水TN超標(biāo)。進(jìn)水氨氮、TN標(biāo)準(zhǔn)差分別可達(dá)46.2和53.6mg/L,可見進(jìn)水TN濃度較不穩(wěn)定,會造成廢水處理微生物系統(tǒng)在短期內(nèi)難以適應(yīng),導(dǎo)致出水TN超標(biāo)。出水水質(zhì)雖然有一定波動,但波動范圍較小,總體處于達(dá)標(biāo)范圍以內(nèi)。根據(jù)項目實際出水情況來看,系統(tǒng)污泥濃度維持在7000~12000mg/L,其中膜池維持在8000~12000mg/L,遠(yuǎn)高于普通的A/O工藝,這可能是多級A/O工藝穩(wěn)定性和抗沖擊負(fù)荷能力更強(qiáng)的主要原因。

由于系統(tǒng)污泥齡為18.9~19.7d,不利于生物除磷,但由于進(jìn)水TP不高,實際運(yùn)行中TP維持在1mg/L左右。當(dāng)系統(tǒng)進(jìn)水TP超過3mg/L時,為保險起見,需啟動化學(xué)除磷進(jìn)行輔助除磷。

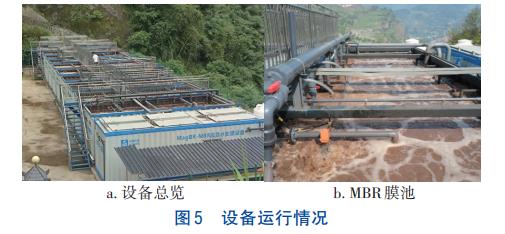

在3月8日開始連續(xù)數(shù)日低水量的情況下,為了防止污泥老化,系統(tǒng)減少了碳源投加,同時停用了第一級A/O系統(tǒng),一級好氧池采用間歇攪拌,僅維持回流過泥狀態(tài),從出水水質(zhì)情況來看,運(yùn)行效果未受到影響。由于一級A/O系統(tǒng)的污泥一直處于活性狀態(tài),當(dāng)4月20日左右來水量突然增加后,重新啟動一級A/O,系統(tǒng)可以快速運(yùn)行,從實際運(yùn)行情況看也達(dá)到了較好的處理效果。這表明多級A/O工藝對水質(zhì)、水量異常變化的應(yīng)急廢水處理有較高的適用性,設(shè)備運(yùn)行情況如圖5所示。

6、設(shè)計討論

在多級A/O工藝設(shè)計中,前提是假定前一級硝化產(chǎn)生的硝態(tài)氮在隨后的缺氧段完全反硝化,從而計算出配水比例和池容,而在實際過程中,可能無法實現(xiàn)進(jìn)入每一級A/O系統(tǒng)的污染物都得到完全去除。因此,工藝設(shè)計了內(nèi)回流,提高了單級的反硝化率,保證后段系統(tǒng)能夠按設(shè)計參數(shù)正常運(yùn)行。從實際運(yùn)行效果來看,啟動內(nèi)回流后,確實能夠降低出水TN,但回流量過大會造成缺氧池DO升高,特別是第一級疊加了污泥回流,總回流量達(dá)到300%以上,缺氧池DO超過0.5mg/L,進(jìn)而影響反硝化作用。初期在未啟動一級、二級內(nèi)回流,僅開啟外回流時,系統(tǒng)每級污泥濃度呈現(xiàn)7000~8000、7500~8500和9000~12000mg/L的梯度遞增趨勢,而當(dāng)增加了內(nèi)回流后,隨著內(nèi)回流量的增加,系統(tǒng)各級污泥濃度趨于一致,可見內(nèi)回流會破壞系統(tǒng)的污泥濃度梯度,但由于可以提高系統(tǒng)出水水質(zhì),因此,內(nèi)回流可以作為出水水質(zhì)超標(biāo)時的一種備用措施。

對于低碳氮比分段進(jìn)水的多級A/O工藝,配水比例宜采用流量逐級增大的分配方式。按照該設(shè)計思路,若碳源投加于總進(jìn)水,第三級進(jìn)水比例將超過41%,但即使在增加80%的內(nèi)回流比條件下,TN去除率仍無法達(dá)到80%的要求。因此,該項目考慮在第二級和第三級投加碳源,最終配水比例呈逐級遞減趨勢。第三級進(jìn)水比取值為25%,設(shè)計TN去除率達(dá)到87%,相對保險。

由于來水碳氮比平均為1.8,因此必須考慮碳源投加才能保證脫氮效果,分段投加碳源后,實際碳源平均投加量為720kg/d,實際控制碳氮比為4.2~5.5,該值低于傳統(tǒng)A/O工藝的7.1~8.4。因此與傳統(tǒng)工藝相比,此工藝的碳源投加量預(yù)計可以節(jié)省30%左右。但實際進(jìn)水碳氮比在1.0~4.5劇烈波動,且水量、TN和COD都在不斷變化,碳源投加量難以實時精確調(diào)節(jié),因此在實際運(yùn)行中仍然造成了部分碳源的浪費(fèi)。

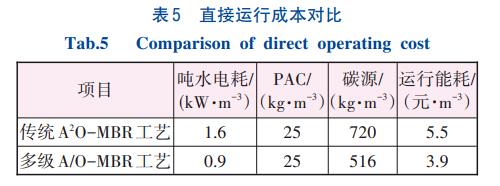

該項目設(shè)置了內(nèi)回流泵,但實際應(yīng)用中可以不啟動或部分啟動,同時基于一體化設(shè)備設(shè)置氣動攪拌替代機(jī)械攪拌,系統(tǒng)裝機(jī)功率為47.2kW。整個運(yùn)行周期內(nèi),實際平均運(yùn)行電耗為457kW/d(內(nèi)回流泵按照每天12h運(yùn)行時間計),與傳統(tǒng)A2O-MBR工藝相比,節(jié)省運(yùn)行能耗約29%(見表5)。

7、結(jié)論

①云南某垃圾填埋場垃圾滲濾液的溢流液采用多級A/O-MBR工藝進(jìn)行處理,平均污泥濃度≥7000mg/L,抗沖擊負(fù)荷能力強(qiáng),可實現(xiàn)脫氮率≥80%,出水水質(zhì)達(dá)到了《生活垃圾填埋場污染控制標(biāo)準(zhǔn)》(GB16889—2008)表2的排放要求。

②采用模塊化的一體化污水處理設(shè)備,現(xiàn)場施工周期僅40d,實際占地僅約600m2,極大地提高了施工效率并節(jié)省了占地,方便了現(xiàn)場運(yùn)維。同時設(shè)備退役后可拆卸回收,減少二次污染。

③采用流量分配系數(shù)法進(jìn)行多級A/O設(shè)計,低水量時減少運(yùn)行級數(shù),相較于傳統(tǒng)A/O工藝,藥劑成本降低約30%,運(yùn)行能耗降低29%左右。后期采用精準(zhǔn)調(diào)控策略,可進(jìn)一步降低運(yùn)行成本。

④該項目的實施可為難降解垃圾滲濾液的應(yīng)急處置及類似高濃度、低碳氮比廢水處理工程的設(shè)計和實施提供參考。(來源:中建環(huán)能科技股份有限公司,中建環(huán)能工程設(shè)計研究有限公司)