電解錳渣是在電解錳生產過程中,碳酸錳礦粉經硫酸浸出后再經壓濾固液分離產生的廢渣,其主要污染物為Mn2+和NH4+-N,屬于第Ⅱ類一般工業固體廢物。我國是世界上第一大電解錳生產國,每生產1t電解錳可產生8~10t錳渣。截至2021年,我國電解錳渣堆存量已超108t,且以每年107t的速度增長。電解錳渣長期大量在室外堆存,加劇了土地資源緊張,并且對周邊環境構成嚴重威脅。

目前,針對電解錳渣的無害化處理方法主要包括固化、水洗、高溫處理3種方法。固化法是通過添加堿性固化劑利用膠結、吸附、包裹作用穩定重金屬,同時利用固化劑與NH4+發生化學反應脫除氨氮。羅樂等在錳渣中添加10%的生石灰,可實現將錳渣浸出液中Mn2+質量濃度降至2.60mg·L−1,固化率達99.8%,NH4+-N質量濃度降至21.23mg·L−1,脫出率達96.73%。DU等采用多種復配的固化劑處理電解錳渣,研究表明添加9%CaO+5%NaHCO3、9%CaO+5%Na3PO4、10%MgO,可實現將Mn的浸出量降至100mg·kg−1。但是添加大量堿性固化劑的錳渣浸出液pH一般都大于9,超過《一般工業固體廢物貯存和填埋污染控制標準》(GB18599-2020)規定的pH在6~9的限值之內。用水洗的方法可洗去可溶性的錳和氨氮,且洗滌液可進行有價元素的回收。趙博超等通過水洗錳渣對洗滌液中的錳離子進行回收,發現當用水量為渣重6倍及以上時,硫酸錳的回收率增加到了95%以上,且同等用水量的情況下,化漿-濾餅洗滌效果明顯優于化漿洗滌。房苜茹等考察水洗時間和液固比對污染物去除效果的影響,發現水洗時間為30min,液固比為5∶1時,硫酸錳和硫酸銨的洗出率能達到92%左右,繼續增加液固比,洗出率無明顯增加。可見僅通過水洗并不能完全將污染物脫除,在消耗大量水資源的情況下,錳渣中錳和氨氮的質量濃度仍然比較高。高溫法是指通過高溫煅燒或還原焙燒工藝,將氨氮及硫酸鹽等有害物質分解成無害物質或逸出,煅燒后的錳渣可用于生產水泥和熟料,但方法投資成本較高。對于我國眾多中小型電解錳企業來說,水洗和固化處理錳渣的方法更走得通。

為了解決行業內錳渣需要大量消納以及經濟處理成本高的難題,選擇水洗聯合固化處理電解錳渣的方法,從水洗條件的影響因素和固化劑添加比例出發,研究水渣比、洗滌次數、攪拌時間和磷酸三鈉、生石灰、水泥、粉煤灰4種固化劑的復合配比,以降低錳渣浸出液中錳和氨氮的質量濃度,為電解錳渣的無害化尋找一種新的處理方法。

1、實驗材料與方法

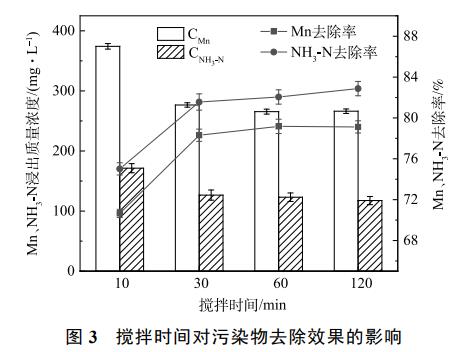

1.1 實驗材料

本研究選取的電解錳渣來自貴州省某企業的新鮮錳渣,采用四分法取樣后陰涼處密封保存,風干、研磨過100目篩后留存備用。該錳渣中總錳的質量分數為6.33%,含水率為25.83%,硫酸銨質量分數4.51%。浸出液的pH為6.35,呈弱酸性,浸出液Mn2+的質量濃度為1275.00mg·L−1,NH3-N的質量濃度為686.00mg·L−1。洗滌所用的試劑為純水。4種固化劑材料如表1所示。

1.2 實驗裝置與方法

1)不同水渣比的對比實驗。稱取5份200.00g風干研磨后的錳渣置于燒杯,每個燒杯分別加入200.00、400.00、800.00、1200.00、1600.00g的純水,室溫條件下攪拌30min,充分化漿攪拌,漿液減壓抽濾過濾,對濾餅進行浸出,檢測每組浸出液錳離子和氨氮的質量濃度。純水與錳渣的比例分別為1、2、4、6、8,考察不同水渣比對污染物去除效果的影響,根據浸出液中錳、氨氮質量濃度大小,可確定最佳的水渣比;且浸出液可與銨鹽沉淀相結合回收可溶性錳。

2)不同洗滌次數的對比實驗。在確定最佳水渣比為2的條件下,在盛有1000.00mL純水的燒杯中加入500.00g新鮮錳渣,以50r·min−1充分化漿攪拌,漿液減壓抽濾過濾,收集100.00g濾餅進行浸出,檢測其浸出液中錳離子和氨氮的質量濃度,剩余濾餅置于盛有其水渣比為2的純水燒杯中,重復上述操作,累計洗滌4次。最終可得到水洗1、2、3、4次后錳渣濾餅浸出液中錳離子和氨氮的質量濃度,從而確定最佳洗滌次數。水洗1、2、3、4次后錳渣含水率分別為33.24%、34.09%、34.45%、34.59%。

3)不同攪拌時間的對比實驗。在確定最佳水渣比為2、最佳洗滌次數為2次的條件下,改變錳渣加水的攪拌化漿時間,分別為10、30、60、120min,并以50r·min−1充分化漿攪拌,檢測浸出液中錳離子和氨氮的質量濃度,從而確定最佳的攪拌時間。

4)添加固化劑的實驗。將最佳水洗條件下洗滌后的錳渣濾餅置于105℃烘箱中干燥,然后破碎研磨,分成3份,每份分別添加不同比例的4種固化劑,加水攪拌(控制含水率30%)后置于室內自然條件預反應1d。稱取處理后的錳渣每份50g,做水平震蕩浸出實驗,檢測浸出液中錳離子和氨氮的質量濃度,從而確定最佳的固化劑比例。

5)表征分析。將原錳渣和水洗聯合固化的錳渣分別烘干后過100目篩,用X射線熒光光譜儀(型號:XP+瑞士arl公司)及場發射掃描電鏡(北京普瑞塞司儀器有限公司)分析錳渣水洗聯合固化前后表征特征。

1.3 樣品測試與分析

錳渣浸出液的制備參考《固體廢物浸出毒性浸出方法水平震蕩法》(HJ557-2019),浸出液中錳濃度測定參考《固體廢物金屬元素的測定電感耦合等離子體質譜法》(HJ776-2015),浸出液中氨氮濃度的測定參考《水質氨氮的測定納氏試劑分光光度法》(HJ535-2009)。每組實驗重復操作3次,濃度的相對標準偏差控制在1%以內。

2、結果與討論

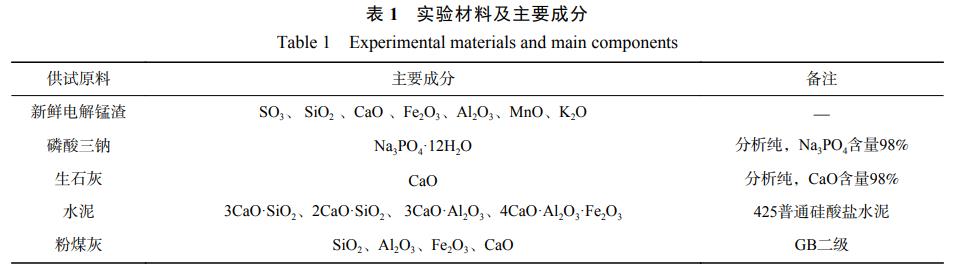

2.1 水渣比的影響

利用純水洗滌錳渣,錳渣中的污染物浸出質量濃度和去除率如圖1所示。由此可知,隨著水渣比的增加,錳離子和氨氮的去除率呈現出先快速上升后逐漸穩定的趨勢。當水渣比為1時,錳離子和氨氮的去除率分別達78.31%、81.56%,繼續增加水渣比,錳離子和氨氮的質量濃度變化不大,水渣比為8時,錳離子、氨氮的質量濃度分別為115.50和68.80mg·L−1,污染物質量濃度依然較高,超過《污水綜合排放標準》中規定的氨氮和錳離子的一級標準限值,分別為15和2.0mg·L−1。這與房苜茹等研究的錳渣在液固比為5∶1的條件下水溶性錳離子的洗出率為92%的結果相似。這說明,增大液固比可以提高污染物的去除效果,但是即使在高液固比的條件下,錳渣中殘留污染物的質量濃度仍然比較高。這是因為,錳渣中存在部分錳離子、銨根離子被難溶物質包裹,穩定性較強難以被純水浸出,除了以離子形態存在之外,還存在難溶的氧化錳等阻礙了洗滌效果。因此,綜合考慮污染物去除率和經濟效益因素,采用的水渣比為2。

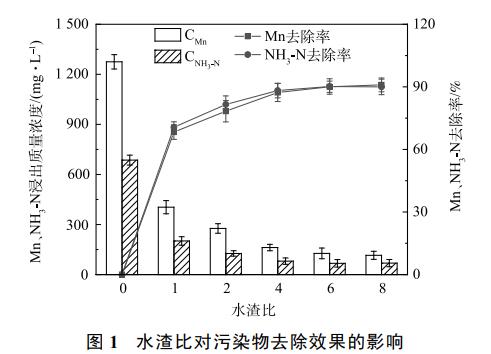

2.2 洗滌次數的影響

在確定水渣比為2的條件下,研究洗滌次數對錳渣處理效果的影響如圖2所示。可知,隨著洗滌次數的增加,錳渣中錳離子和氨氮的去除率都呈現先增加后逐漸穩定的趨勢。當洗滌次數由1次增加至2次時,錳離子、氨氮的去除率分別從78.31%、81.56%增加至91.64%、91.64%,錳離子、氨氮的質量濃度分別從276.50、126.60mg·L−1降至106.65、40.05mg·L−1,繼續增加洗滌次數,錳離子和氨氮的去除率曲線變化較為平緩;洗滌4次時,錳渣浸出液中錳離子、氨氮的質量濃度分別為51.40、10.03mg·L−1,氨氮質量濃度低于污水綜合排放一級標準,而錳離子的質量濃度仍高于一級排放標準25.7倍,約占總錳質量分數的0.05%。可見,隨著洗滌次數的增加,對氨氮的去除效果優于錳,這是因為錳渣中的氨氮主要以六水銨鎂礬((NH4)2(Mg,Mn,Fe)(SO4)2·6H2O)等銨根離子的形式存在,通過多次純水洗滌促使絕大部分的銨根離子進入液相,從而達到去除氨氮的目的,而錳渣中的錳除了可溶性錳外,還有0.03%左右的難溶的二氧化錳,難以被脫除。因此,在用水量盡可能少的前提下,為保證污染物去除率,選擇錳渣的最佳水洗次數為2次。

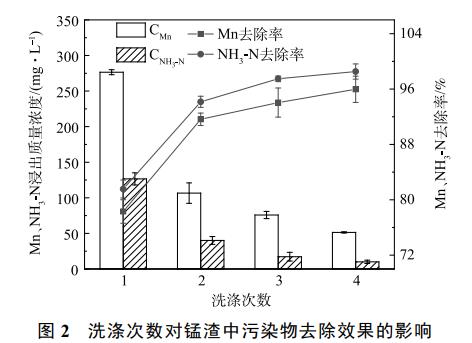

2.3 攪拌時間的影響

攪拌作為外力作用可以快速促進錳渣中的可溶性污染物進入液相,因此研究攪拌時間對污染物去除效果的影響如圖3所示。可見,隨著攪拌時間的增加,錳渣中錳離子和氨氮的去除率呈現先增加后逐漸穩定的趨勢。攪拌時間由10min增加至30min時,錳離子、氨氮的去除率分別從70.65%、75.02%增加至78.31%、81.56%,繼續延長攪拌時間,對洗滌效果改善并不明顯,這與趙侶璇等采用清水洗滌錳渣,時間達11min時污染物濃度趨于穩定的研究有所差別。這是因為,趙侶璇等采用的清洗方式是水流連續進入清洗槽,沒有固定的液固比,該進水方式對水洗壓力和進水流量都有較高要求。可見,在確定水渣比為2,洗滌2次的條件下,選擇30min的攪拌時間最為高效。

2.4 固化劑添加比例的影響

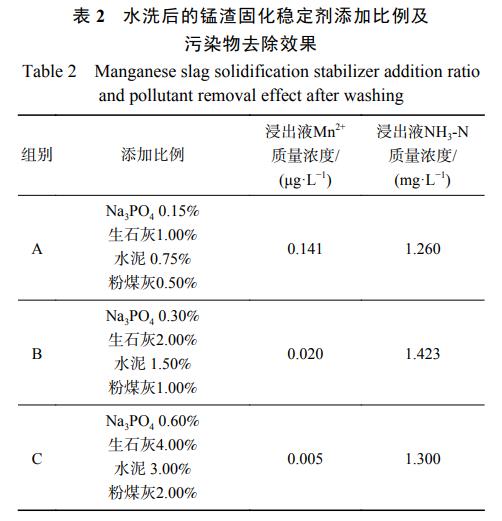

在攪拌時間為30min,用2倍渣重的水洗滌2次錳渣時,污染物的去除率可以達75%以上,但錳渣浸出液中錳離子和氨氮的含量仍超出污水綜合排放標準。因此,考慮對水洗后的錳渣加入固化劑,使得污染物能被穩定固化或脫除,并且在極端條件下不被浸出,處理后的錳渣進行填埋或者資源化利用對環境的危害性降到最低。根據固化劑的作用機理以及經濟成本,將Na3PO4、生石灰、水泥、粉煤灰按不同比例配制成A、B、C組,水洗后的錳渣分別添加3組固化劑,并檢測浸出液中錳離子、氨氮的質量濃度,結果如表2所示。

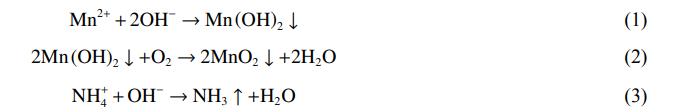

由表2可知,用2倍渣重的水洗滌2次的錳渣加入A、B、C組不同比例的固化劑,從A組到C組的每種固化穩定劑添加量依次加倍,但是浸出液中氨氮的質量濃度變化不大,錳離子的質量濃度變化較為明顯,但均滿足污水綜合排放一級標準。相比于未添加固化劑,浸出液中錳離子、氨氮質量濃度降低的非常明顯。這是因為,生石灰可對錳渣中的可溶性錳離子可以起到固化作用。錳離子在生石灰提供的堿性環境中遇水便可形成氫氧化錳沉淀,該沉淀又會和空氣中的氧氣反應生成氧化錳沉淀,從而將錳離子以沉淀的形式穩定下來,如公式(1)、(2)所示。錳渣中的銨根離子也能在生石灰提供的堿性環境中反應生成易揮發的氨氣,同時遇水反應放出的熱量又促進氨氣的逸出,如式(3)所示。

而磷酸鹽在酸性的條件下可與金屬氧化物以及添加劑等通過化學反應,生成以磷酸鹽為粘結相的無機膠凝材料。本研究所選用的生石灰和磷酸鹽在酸性錳渣浸出液中可反應生成以羥基磷灰石(Ca10(PO4)6(OH)2)為結晶相的膠凝材料,具有很強的離子交換能力和吸附能力。與錳渣反應時,Ca10(PO4)6(OH)2中的Ca2+可被Mn2+替換下來,生成穩定的羥磷錳石,具體的反應如公式(4)所示。另外,錳渣中的氨氮主要是以六水銨鎂礬((NH4)2(Mg,Mn,Fe)(SO4)2·6H2O)的形式存在,磷酸鹽能夠吸收((NH4)2(Mg,Mn,Fe)(SO4)2·6H2O)中的重金屬離子和NH4+,從而實現對重金屬和氨氮的固定。

水泥常被用作大多數無機污染物及部分有機污染物的固化劑,其固化機理是膠凝體系中的污染物發生物理吸附、化學沉淀、氧化還原反應、金屬離子的同晶替代和物理包容等作用。粉煤灰具有膠凝活性,其中的SiO2和Al2O3在一定堿性條件下會產生水化作用,水化產物會包裹固體廢物中的污染物形成膠凝物質。金漫彤等摻加30%粉煤灰固化土壤聚合物中的重金屬離子,發現Cu2+、Pb2+、Zn2+的固化量都有所增加,且固化體具有良好的后期穩定性和抗酸性。由此可見,經過水洗后的錳渣加入少量的固化穩定劑即可實現錳離子和氨氮的高效去除。因此,考慮經濟成本和環境保護的條件下,在2倍渣重的水洗滌2次后的錳渣中加入0.15%的Na3PO4、1.00%的生石灰、0.75%的水泥和0.50%的粉煤灰為最佳的固化劑添加比例。

2.5 水洗聯合固化的表征分析

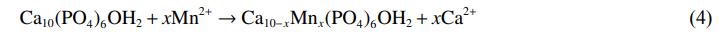

將原錳渣與水洗后的錳渣用XRD衍射圖進行礦物對比分析,如圖4所示。可見,原錳渣樣品主要的礦物相是二氧化硅和生石膏(CaSO4·2H2O),水洗聯合固化后的錳渣主要的礦物相是二氧化硅和熟石膏(CaSO4·0.5H2O),說明原錳渣中的生石膏經過無害化處理后變成了熟石膏及少量的硬石膏(CaSO4)。這是由于生石灰和水泥遇水均會放熱,當溫度超過128℃時,生石膏會失去結晶水變成半水的熟石膏,溫度超過175℃時,熟石膏繼續脫水變成無水的硬石膏。水洗聯合固化處理后的錳渣出現了方解石(CaCO3)、白云石(CaMg(CO3)2)等物相的特征峰,而綠泥石(Mg,Al,Fe)6(Si,Al)4O10(OH)3、微斜長石(K(AlSi3)O3、草酸鈣(CaC2O4(H2O))等特征峰相較于原錳渣被削弱了,說明添加的固化穩定劑尤其是水泥,其水化產物發生碳化,產生一系列碳酸鹽沉淀。通過對XRD衍射圖的分析發現,經過水洗聯合固化處理后的錳渣,其礦物質的種類及結晶的變化主要是由固化劑的添加引起的。

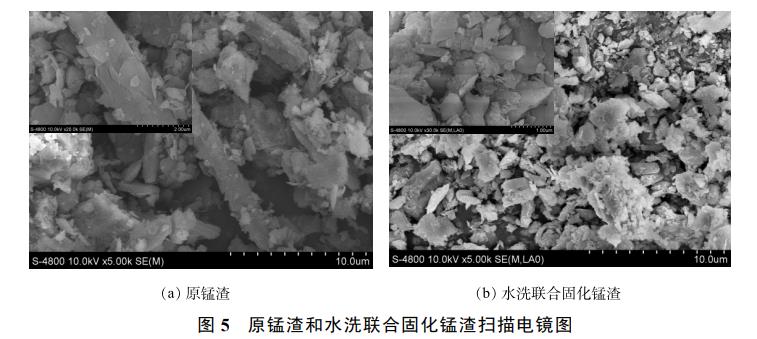

將原錳渣與水洗后的錳渣用SEM掃描電鏡圖進行微觀對比分析,如圖5所示。原錳渣樣品(圖5(a))整體結構松散多孔,存在規則柱狀體結構(CaSO4·2H2O),該柱狀體與不規則顆粒隨機交錯搭接,且存在大量孔縫;由圖5(b)可發現,水洗聯合固化處理后的錳渣微觀結構發生明顯改變,柱狀體結構消失,不規則片狀顆粒(CaSO4·0.5H2O)增多,這與XRD圖譜反應的結果一致,在片狀顆粒的周圍可觀察到短棒狀結構,可能是鈣礬石、鈣沸石等物質。同時,觀察到少量小球狀顆粒物粘結在一起,這可能是OH-與Mn2+反應生成了MnOOH和MnO2沉淀。通過對SEM掃描電鏡圖的分析發現,水洗聯合固化處理后的錳渣其晶體結構更加緊密,錳渣發生了明顯的膠凝及吸附作用,使錳渣中的污染物可有效的固定在產生的晶體中,為電解錳渣在后續處理過中降低污染物遷移的風險。

3、結論

1)在水洗錳渣時,隨著水渣比、洗滌次數、攪拌時間的增加,錳渣中錳離子和氨氮的去除率都呈現出先增加后逐漸穩定的變化趨勢,通過對浸出液中錳離子和氨氮的去除率變化可發現在水渣比為2、水洗次數為2次、攪拌時間為30min時為最佳水洗條件,其錳離子、氨氮的去除率可分別達到78.31%、81.56%。

2)固化劑對水洗錳渣浸出液的結果顯示,在最佳水洗條件下錳渣中添加0.15%的Na3PO4、1.00%的生石灰,0.75%的水泥和0.50%的粉煤灰,錳渣浸出液中錳離子、氨氮的浸出質量濃度分別為0.141μg·L−1、1.260μg·L−1,滿足污水綜合排放標準。

3)通過XRD衍射圖譜發現原錳渣中柱狀顆粒(CaSO4·2H2O)在水洗聯合固化處理后轉變成片狀顆粒(CaSO4·0.5H2O);借助SEM掃描電鏡圖發現水洗聯合固化處理后的錳渣晶體結構堆積更加緊密,錳渣發生了膠凝及吸附作用,錳渣中的污染物可有效地被固定在所產生的晶體中。(來源:沈陽建筑大學市政與環境工程學院,中國環境科學研究院固體廢物污染控制技術研究所)