1、項目背景

我國水資源總量大,但人均占有量少,紡織行業作為我國傳統優勢行業,能耗水耗高和污染嚴重的問題卻始終沒有得到有效解決"。噴水織機作為我國當前紡織業中應用范圍最廣泛的織造設備之一,具有產量高、質量好、織造費用低的優點,但卻需要消耗大量的優質自來水。且在織造過程中為了提高經絲的平滑性和耐磨性,需要選用合適的漿料主要為化學漿料和淀粉類漿料,漿料的使用使出水的COD、SS偏高,如果不能有效的對噴水織機廢水進行處理,循環利用,會導致巨大的水環境污染和資源浪費。隨著水源的日益緊張和各地水質排放標準的日趨嚴格,紡織行業污水的回用與企業的生存和發展利益攸關,因此紡織廢水的處理和中水回用勢在必行。

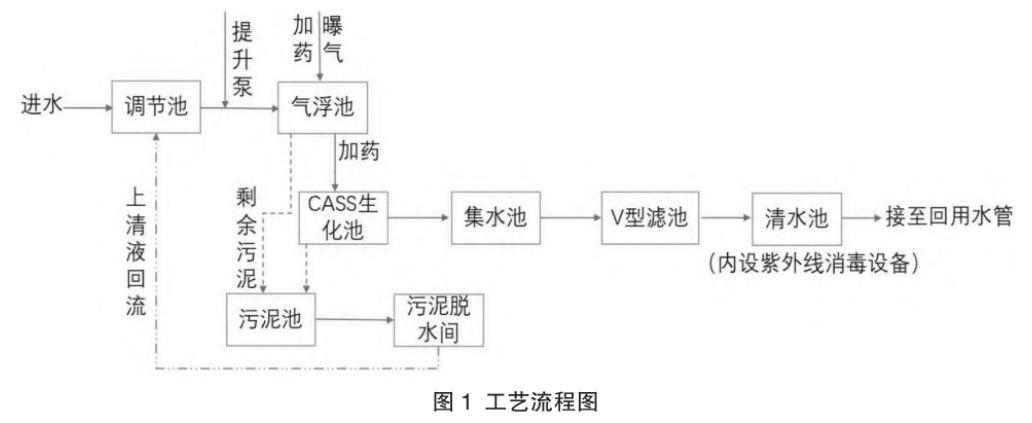

為了改善由紡織廢水帶來的水資源浪費,提升由紡織廢水排放造成水體污染區域的水質,本研究通過“調節池+組合式氣浮池+CASS生化池+V型濾池”的污水處理工藝對江蘇吳江區某噴織廢水污水站進行提標改造。改造后,該污水站對噴織廢水集中收集處理后可達到全流量回用。

2、處理工藝的優化組合與確定

噴織廢水中最難處理的是上漿階段產生的難降解高分子聚合物聚丙烯酸酯,目前對漿料廢水的處理的研究主要集中在退漿環節漿料的處理,處理方法主要有化學混凝法、Fenton氧化法、厭氧生物法、超濾法。

方佩珍等將噴織廢水通過格柵+混凝氣浮+曝氣生物濾池工藝處理后,中水水質可滿足噴水織機用水要求,大幅減輕了原集中處理污水廠的水處理負荷,污水處理廠出水水質可穩定達到《城鎮污水處理廠污染物排放標準》(GB18918-2002)的一級A標準。馮曉強通過對蘇州某紡織有限公司噴水織機廢水回用系統的介紹,說明超濾技術的應用可以很好地解決噴織廢水回用的問題,系統自動化程度高、運行穩定可靠,在為企業節能降耗的同時可以實現經濟、環境、社會效益。郭小偉等通過破乳+氣浮+機械過濾+活性炭過濾工藝處理噴織廢水,該工藝可有效地處理噴織廢水中的污染物質,滿足了噴水織機的用水要求,水循環利用率可達70%以上。周雪峰等研究出一種噴水織機廢水處理回用方法,包括氣浮+生物處理+沉淀+過濾,最終實現回用的工藝流程,此套工藝不僅可以提高中水回用水質,并可用于所有噴水織機的廢水處理,并且中水回用率也有明顯提高可達90%以上。

依據現行的《紡織染整工業水污染物排放標準》及《太湖地區城鎮污水處理廠及重點工業行業主要水污染物排放限值》(DB321072-2018),本工程設計出“調節池+組合式氣浮池+CASS生化池+V型濾池”的污水處理工藝,污泥處理工藝采用濃縮+板框壓濾脫水。工藝流程圖如圖1所示。

3、主要處理構筑物及設計參數

3.1 調節池

對原有調節池做加高處理后,調節池的尺寸為12mx19.8mx5.4m,鋼砼,1座,主要用于水質水量的調節,水力停留時間為1.78h。

3.2 組合式氣浮池

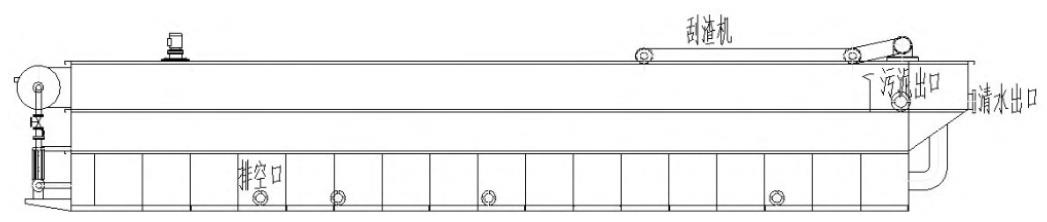

經調節池預處理后的污水經加壓進入組合氣浮池,利用氣浮池中溶氣裝置產生的溶氣水中的微小氣泡與水中的微小懸浮顆粒粘合在一起,產生浮渣,使水中微小懸浮物得以去除。氣浮池工藝圖見圖2。

![]()

氣浮池設計尺寸:15mx5mx1.5m,鋼砼,共設置4座,每座處理水量不小于250m3·h,水力停留時間為0.45h。配有三臺攪拌機(P=0.75kW兩用一備),溶氣水泵1臺(P=22kW),空壓機1臺(P=5.5kW)。加藥設備共設置4套,用于投加PAC、PAM。

3.3 CASS生化池

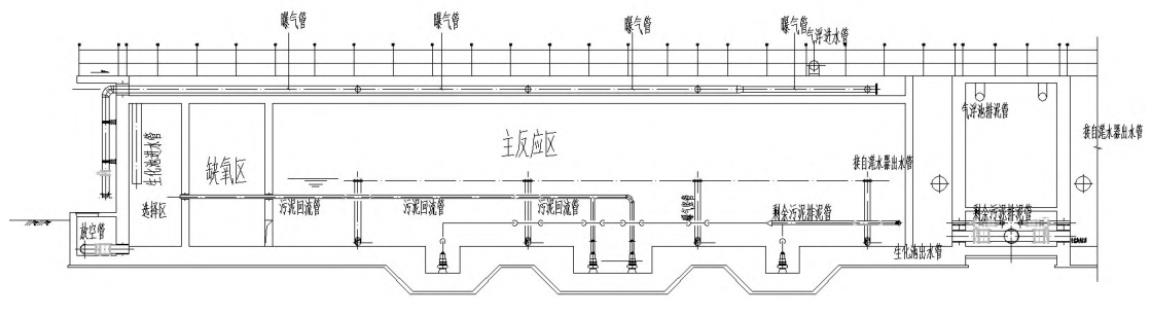

CASS生化池不僅克服了傳統SBR不能連續進水的缺陷,而且CASS生化池中含生物選擇區、缺氧區和主反應區,在一個處理單元中即可完成有機污染物的生物降解和泥水分離,對COD、NH3-N有較好的處理效果。CASS生化池工藝圖見圖3。

![]()

CASS生化處理工藝中的進水來自于CASS池上的氣浮池出水,在每組氣浮池出水管上各設一臺電動閥門分別控制四組CASS反應池的進水生化反應池。運行時按進水、曝氣、沉淀、水、排泥完成一個周期,運行周期數為6周期/天,每個周期為4h(其中曝氣時間2h,沉淀時間1h,潷水、排泥共1h(其中潷水0.65h,排泥0.35h)。共采用兩座CASS生化池,規格為31.5mx11m,水深5.5m,每座反應池分為兩組處理單元,運行方式為連續進水,間歇排水。反應池的活性污泥負荷率為0.17kgBOD5/kgMLSS。在單組CASS生化池中:

選擇區:有效容積52.43m3,有效水深5.5m。通過選擇區內基質濃度的梯度大來對微生物進行選擇性培養。

缺氧區:有效容積262.17m3,有效水深5.5m。每組池內設低速潛水攪拌器2臺,功率4kW,防止污泥沉淀并使泥水充分混合接觸。

主反應區:有效容積為1573m3,有效水深5.5m,采用橡膠微孔曝氣頭曝氣。共設938個微孔曝氣頭(未含備用)。微孔曝氣頭的空氣流量為1.5~3m3/個·h,充氧能力0.112~0.185kgO2/m3·h,動力效率:4kgO/kW·h,氧利用效率(水深5.5m時),18.4~27.7%。

根據不同溶解氧濃度控制鼓風機供氣量,主反應區設潷水器一臺,潷水器排水量800m/h;潷水深度2.9m。

單組反應池主反應區設污泥回流泵兩臺,剩余污泥排泥泵兩臺,均不安裝備用泵,只考慮庫房各備用一臺泵。

3.4 V型濾池及清水池

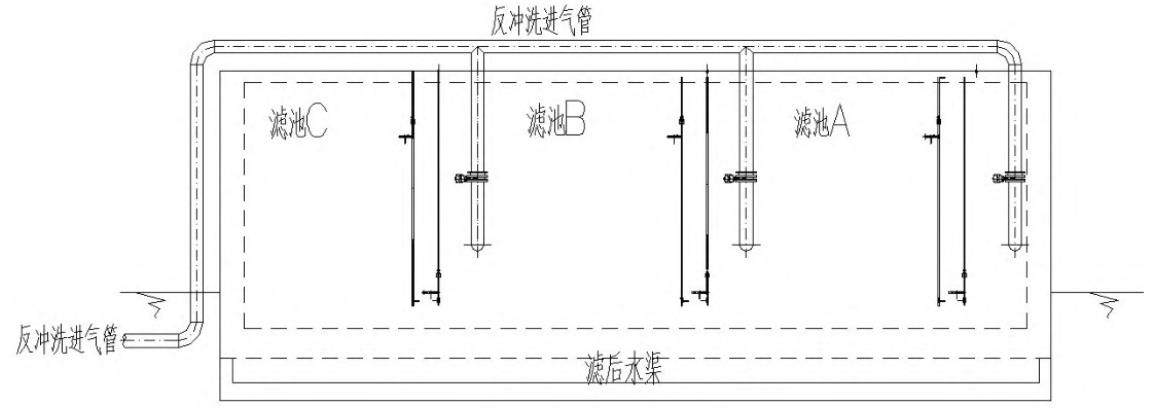

V型濾池具有良好的過濾、反沖洗及調控性能,被廣泛應用于水處理工藝中,對提高整個水處理工藝效果至關重要。經過氣浮和CASS生化處理后的污水被分配到濾池中以去除殘留的SS,以滿足出水要求。V型濾池工藝圖見圖4。

![]()

濾池采用V型砂濾池共設置3組,一組3格,有效面積9.0mx13.1m,水深3.7m,在每一組濾池內設置液位傳感器,通過濾池出水的調節閥控制濾池的液位;同時在每一組濾池內設置阻塞傳感器可用來監控濾池的工作情況。濾池的反沖洗采用氣、水反沖洗方式,反沖洗的設置可根據時間或濾池濾層的阻塞情況實現全自動控制,也可以用手動方式進行強制反沖洗。沖洗污水被收集后通過重力回流至調節池。

設計參數:最大流量:800m/h,濾池數量:3個,單池流量:267m/h,每個濾池單格尺寸:9.0mx3.5m,單池面積:31.55m²,正常濾速:8.5m/h,一個濾池反洗時濾速:9.1m/h,過濾時介質以上的水深:1.2m,過濾介質床厚度:1.5m,過濾介質的規格:1.35mm。

反沖洗強度:沖洗水:15m/(m²·h),沖洗氣:55m3/(m2·h),交叉沖洗水:7m/(m2·h)。

反沖洗水采用清水池中中水四,清水池采用方形國標鋼筋混凝土清水池,內設反沖洗供水泵和回用水供水,設置尺寸為9.9mx9.9mx3.5m,共兩組。在清水池中各設置清水潛水泵1臺,共兩臺,1用1備。流量Q=400m/h,揚程H=9m,功率N=15kW。鼓風機房設置羅茨風機兩臺,1用1備。風量Q=1735m/h,揚程H=5m,功率N=45kW。

為保證濾池連續安全供水,濾池采用CP310集中PLC與濾池控制臺兩種方式控制,當網絡通訊或集中PLC出現故障時,濾池仍可啟動反沖洗,從而濾池可以繼續運行而不會中斷生產。該部分設計由成套設備供應商進行二次深化設計。

3.5 污泥處理裝置

本工程共1座污泥池,共四格,間歇處理,總處理量為176噸/天,污泥池采用4組5mx5m濃縮池;平面尺寸為21.35mx5.6m。污泥由提升泵提升至現狀污泥脫水間進行脫水,上清液回流入調節池。

4、運行效果

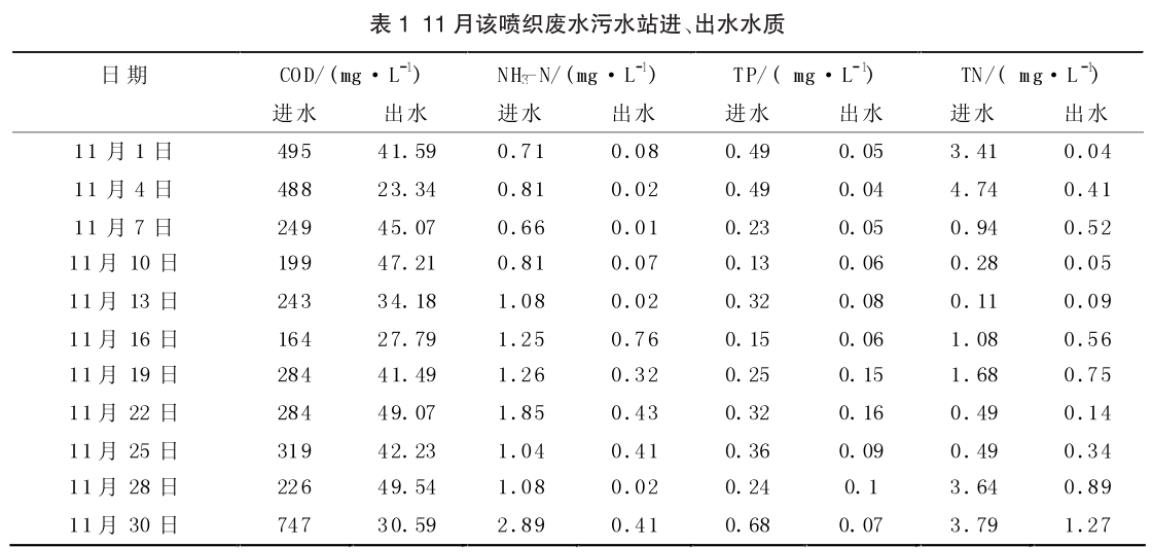

項目建成后,平均進水水量為1.6萬噸/天,工藝運行穩定,對噴織廢水的收集集中處理達標后可完成100%回用,出水排放標準也可以達到《太湖地區城鎮污水處理廠及重點工業行業主要水污染物排放限值》(DB32/1072-2018)要求。2021年11月的實際進出水水質見表1,經處理后的水質指標COD穩定在50mg/L以下,NH3-N穩定在0.8mg/L以下,TP穩定在0.2mg/L以下,TN穩定在1.5mg/L以下。可見,改造后的水質均優于該噴織廢水污水站的設計出水標準,且均可以滿足噴織水機的用水要求。

5、結論

本項目采用“調節池+組合式氣浮池+CASS生化池+V型濾池”的處理工藝,出水水質可以滿足噴水織機用水要求,對噴織廢水集中處理后可實現100%回用。本項目工程成功實施的范例可以為企業內部原廠處理和回用的提標改造提供參考,對整體太湖及淮河等流域類似由于紡織廢水排放造成水體污染的區域的整體水環境的改善和水質提升有重大意義。本項目工程總投資2688.9萬元,每噸水的總運行費用為0.73元,每年(按365天計)可節省運行費1908.68萬元,具有較大的社會和經濟效益。(來源:(江蘇中設集團股份有限公司,南京林業大學)