公布日:2023.09.12

申請日:2023.05.30

分類號:C01C1/26(2006.01)I;C01C1/244(2006.01)I

摘要

本申請涉及硫酸鈉資源化利用技術領域,具體公開了一種硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨的系統及方法。一種硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨的方法,包括如下步驟:S1:溶解:將硫酸鈉廢鹽或高濃度廢水配置成溶解液;S2:凈化;S3:碳化;S4:分離干燥;S5:濃縮析晶:將母液Ⅰ進行濃縮,然后在0-5℃條件下加入溶解度大于硫酸鈉和碳酸氫鈉的鈉鹽,析出硫酸鈉和碳酸氫鈉的復鹽晶體,采用過濾離心分離后得到復鹽產品和硫酸銨溶液,復鹽產品返回至步驟S3中套用;S6:閃蒸提純。本申請的硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨的方法具有硫酸鈉利用率高、產品純度高的優點。

權利要求書

1.一種硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨的方法,其特征在于,包括如下步驟:S1:溶解:將硫酸鈉廢鹽或高濃度廢水配置成溶解液;S2:凈化:取除雜劑加入溶解液內進行重金屬除雜處理,然后加入氧化劑進行氧化處理,接著經過脫色、過濾得到凈化液;S3:碳化:向凈化液內加入碳酸氫銨,進行復分解反應后得到漿液;S4:分離干燥:對漿液離心處理,得到碳酸氫鈉濕品和母液Ⅰ,碳酸氫鈉濕品干燥后的到碳酸氫鈉干品;S5:濃縮析晶:將母液Ⅰ進行濃縮,然后在0-5℃條件下加入溶解度大于硫酸鈉和碳酸氫鈉的鈉鹽,析出硫酸鈉和碳酸氫鈉的復鹽晶體,采用過濾離心分離后得到復鹽產品和硫酸銨溶液,復鹽產品返回至步驟S3中套用;S6:閃蒸提純:將硫酸銨溶液進行閃蒸濃縮,降溫后離心脫水得到硫酸銨濕品和母液Ⅱ,母液Ⅱ返回至步驟S5中與母液Ⅰ混合,硫酸銨濕品干燥后得到硫酸銨干品。

2.根據權利要求1所述的一種硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨的方法,其特征在于,所述步驟S5中,鈉鹽的添加量占母液Ⅰ質量的0.1‰-0.15‰。

3.根據權利要求1所述的一種硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨的方法,其特征在于,所述步驟S5中,鈉鹽為硝酸鈉、醋酸鈉、氯化鈉中的一種或多種。

4.根據權利要求1所述的一種硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨的方法,其特征在于,所述步驟S5中,對母液Ⅰ進行濃縮的終點控制是:蒸發水量占母液Ⅰ總質量的3/10-7/20。

5.根據權利要求1所述的一種硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨的方法,其特征在于,所述步驟S3中,母液Ⅰ中硫酸鈉與碳酸氫銨的質量比為1:(1.05-1.1)。

6.根據權利要求1所述的一種硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨的方法,其特征在于,所述步驟S6中,蒸發水量達硫酸銨溶液體積的1/2-3/5時作為濃縮終點。

7.根據權利要求1所述的一種硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨的方法,其特征在于,所述步驟S6中,離心分離因數為800-1000,篩網目數為150-200目。

8.根據權利要求1所述的一種硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨的方法,其特征在于,所述步驟S4中,離心脫水過程中采用飽和碳酸氫鈉溶液進行洗滌。

9.根據權利要求1所述的一種硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨的方法,其特征在于,所述溶解液中硫酸鈉的質量百分比濃度為28-33%。

10.一種應用如權利要求1-9任一所述硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨方法的系統,包括破碎裝置、溶解裝置、凈化裝置、碳化裝置、第一離心裝置、第一濃縮裝置、冷卻裝置、冷凍析晶裝置、第二離心裝置、第二濃縮裝置、第三離心裝置;所述溶解裝置進料口與破碎裝置連通,出液口與凈化裝置連通;所述凈化裝置的出液口與碳化裝置的進料口連通,凈化裝置的固體出料口排出濾渣;所述碳化裝置的出液口與第一離心裝置的進料口連通,第一離心裝置的固體出料口排出碳酸氫鈉濕品;所述第一離心裝置的出液口與第一濃縮裝置的進料口連通,第一濃縮裝置的出液口與冷卻裝置的進料口連通,冷卻裝置的出液口與冷凍析晶裝置的進料口連通,冷凍析晶裝置的出液口與與第二離心裝置的進料口連通,第二離心裝置的固體出料口排出復鹽產品;所述第二離心裝置的出液口與第二濃縮裝置的進料口連通,第二濃縮裝置的出液口與第三離心裝置的進料口連通,第三離心裝置的固體出料口排出硫酸銨濕品。

發明內容

為了改善硫酸鈉生產硫酸銨和碳酸氫鈉過程中碳酸氫鈉產品和硫酸銨產品純度低的問題,本申請提供一種硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨的系統及方法。

第一方面,本申請提供一種硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨的方法,采用如下的技術方案:

一種硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨的方法,包括如下步驟:

S1:溶解:將硫酸鈉廢鹽或高濃度廢水配置成溶解液;

S2:凈化:取除雜劑加入溶解液內進行重金屬除雜處理,然后加入氧化劑進行氧化處理,接著經過脫色、過濾得到凈化液;

S3:碳化:向凈化液內加入碳酸氫銨,進行復分解反應后得到漿液;

S4:分離干燥:對漿液離心處理,得到碳酸氫鈉濕品和母液Ⅰ,碳酸氫鈉濕品干燥后的到碳酸氫鈉干品;

S5:濃縮析晶:將母液Ⅰ進行濃縮,然后在0-5℃條件下加入溶解度大于硫酸鈉和碳酸氫鈉的鈉鹽,析出硫酸鈉和碳酸氫鈉的復鹽晶體,采用過濾離心分離后得到復鹽產品和硫酸銨溶液,復鹽產品返回至步驟S3中套用;

S6:閃蒸提純:將硫酸銨溶液進行閃蒸濃縮,降溫后離心脫水得到硫酸銨濕品和母液Ⅱ,母液Ⅱ返回至步驟S5中與母液Ⅰ混合,硫酸銨濕品干燥后得到硫酸銨干品。

通過采用上述技術方案,先將硫酸鈉廢鹽或高濃度廢水配置成溶解液,從而使可溶性組分與不溶性固態組分固液分離,接著加入除雜劑去除重金屬離子,減少重金屬離子污染。然后加入氧化劑進行氧化處理,使得溶解液內的亞硫酸鈉轉化為硫酸鈉,提高溶解液的硫酸鈉純度,再經過進一步的脫色、過濾處理,得到較為純凈的凈化液。

凈化得到的凈化液進入碳化階段,向凈化液內加入合適比例的碳酸氫銨,使硫酸鈉與碳酸氫銨進行復分解反應生成含有碳酸氫鈉和硫酸銨的漿料,然后對漿料進行離心處理,分離出碳酸氫鈉濕品和母液Ⅰ,將碳酸氫鈉濕品干燥后得到較高純度的碳酸氫鈉干品。

分離得到的母液Ⅰ中存在未反應完全的硫酸鈉以及未分離的碳酸氫鈉組分,如果直接進行濃縮析晶,會使得到的硫酸銨純度較低。對此,本申請向母液Ⅰ中加入溶解度大于硫酸鈉和碳酸氫鈉的鈉鹽,在0-5℃的低溫環境下,利用鈉離子的同離子效應,促進母液Ⅰ中的硫酸鈉和碳酸氫鈉以復鹽的形式結晶析出,離心分離后得到較為純凈的硫酸銨溶液和復鹽產品。并且,復鹽產品可以返回至碳化階段進行套用,大幅度提升了硫酸鈉的轉化率以及碳酸氫鈉產品的純度。

離心后得到的較純凈硫酸銨溶液經過蒸發濃縮,降溫后析出硫酸銨晶體,經過離心分離后得到硫酸銨濕品和母液Ⅱ,硫酸銨濕品干燥后得到純度可達94%以上的硫酸銨干品。另外,蒸發濃縮過程中產生的尾氣經過稀硫酸吸附后得到硫酸銨循環液,硫酸銨循環液返回至工序起點與下一批較純凈的硫酸銨溶液混合,進行下一次的蒸發濃縮處理。而分離得到的母液Ⅱ返回至步驟S5中與母液Ⅰ的濃縮液混合,進行下一批次的析晶操作,從而提升硫酸銨的轉化率以及硫酸銨產品的純度。

本申請在冷凍析晶過程中引入鈉鹽,利用同離子效應和復鹽在碳化階段的套用,大大提升了硫酸銨的濃度,同時也降低了硫酸銨溶液的體積量,從而獲得純度較高的硫酸銨產品,整體工藝的能耗也得以明顯降低,適合推廣應用。

優選的,所述步驟S5中,鈉鹽的添加量占母液Ⅰ質量的0.1‰-0.15‰。

通過采用上述技術方案,在冷凍析晶階段引入過多的鈉鹽,促析作用不在明顯提升,反而會引入多余的雜質,造成硫酸銨產品的純度下降。引入過少的鈉鹽,會使得母液Ⅰ中硫酸鈉和碳酸氫鈉析出量下降,也會引起硫酸銨溶液的純度下降。因此優化和調整鈉鹽的添加量,在保證促析作用的同時不引入過多的雜質組分,從而提高硫酸銨產品的純度。

優選的,所述步驟S5中,鈉鹽為硝酸鈉、醋酸鈉、氯化鈉中的一種或多種。

通過采用上述技術方案,硝酸鈉、醋酸鈉以及氯化鈉在0-5℃條件下的溶解度都大于碳酸氫鈉和硫酸銨,基于同離子效應,可以很好的促進碳酸氫鈉和硫酸鈉的析出,并且硝酸鈉、醋酸鈉和氯化鈉的引入不會對硫酸銨組分產生過大的影響,保證了硫酸銨溶液的純度和濃度。

進一步優選的,所述步驟S5中,加入的鈉鹽經過改性處理,所述改性處理包括如下步驟:

1)取65-80份羧甲基纖維素鈉、35-50份水、15-20份乙醇、5-10份藻酸鹽、3-5份丙烯酰胺混合均勻制得包覆料;

2)取150-180份鈉鹽,先稱取占鈉鹽總質量5.5-9%的部分鈉鹽加入包覆料內,分散均勻后真空干燥、研磨得到調控料;

3)然后將調控料與剩余鈉鹽混合均勻即可。

通過采用上述技術方案,羧甲基纖維素鈉、藻酸鹽以及丙烯酰胺在水體系下形成交聯凝膠狀包覆料,包覆料具有網狀交聯結構,網狀交聯結構中的親水基團和烷基疏水基團之間形成梯度分布排列,從而形成親水疏水復合層,并且親水層與水、乙醇共同構成“蓄水池”結構。然后將少部分鈉鹽加入包覆料中分散均勻后,鈉鹽溶解、分散在“蓄水池”內,經過真空干燥后,乙醇和水得以快速揮發,從而形成外層為包覆層、內層具有空洞結構的調控料,使鈉鹽容納在空洞結構內。

在析晶階段,把改性處理后的鈉鹽加入母液Ⅰ濃縮液中后,除調控料以外的鈉鹽迅速溶解并產生同離子效應,促進硫酸鈉和碳酸氫鈉析出,保證硫酸銨溶液的純度。然后在析晶過程以及后續批次的套用循環過程中,隨著時間的推移,調控料的包覆層結構逐漸吸水膨脹、溶解,將空洞結構中的鈉鹽逐漸釋放出來,逐漸參與到析晶過程,利用緩慢釋放作用可以起到穩定析晶過程的作用,降低硫酸鈉和碳酸氫鈉析晶過程中的“極化”、“失控”現象,進一步提升硫酸銨溶液的純度。

另外,包覆層材料在溶解后進入體系內解離出羧甲基纖維素陰離子、藻酸陰離子,能夠與鈉離子之間形成動態結合,利用這一動態結合作用可以在析晶過程引入新的平衡點,在保持促析作用的同時減少鈉鹽的加入量和補加次數,同時這些陰離子可以循環利用,不會對體系產生影響,進一步提升了硫酸銨產品的純度。

優選的,所述步驟S5中,對母液Ⅰ進行濃縮的終點控制是:蒸發水量占母液Ⅰ總質量的3/10-7/20。

通過采用上述技術方案,控制母液Ⅰ的濃縮終點,使得母液Ⅰ濃縮液中碳酸氫鈉、硫酸鈉以及硫酸銨的濃度處于合適范圍,有利于后續的同離子析出操作,從而得到純度更高的硫酸銨溶液。

優選的,所述步驟S3中,母液Ⅰ中硫酸鈉與碳酸氫銨的質量比為1:(1.05-1.1)。

通過采用上述技術方案,碳化階段加入過多的碳酸氫銨會造成漿液后續分離壓力增大,引入過少的碳酸氫銨會使得硫酸鈉的反應不完全,硫酸鈉的轉化率下降。因此優化和調整碳酸氫銨與硫酸銨的比例,確保溶液中硫酸鈉全部反應,同時提升后續碳酸氫鈉和硫酸銨產品的純度。

優選的,所述步驟S6中,蒸發水量達硫酸銨溶液體積的1/2-3/5時作為濃縮終點。

通過采用上述技術方案,優化和調整濃縮終點,盡量減少除硫酸銨以外的雜質鹽組分的析出,進一步提高硫酸銨產品的純度,同時也減少母液Ⅱ返回至步驟S5中套用對冷凍析晶體系的影響,提高整個體系的穩定性。

優選的,所述步驟S6中,離心分離因數為800-1000,篩網目數為150-200目。

通過采用上述技術方案,實驗和篩選離心分離因數以及篩網目數,減少雜質鹽分的析出摻雜,從而提升硫酸銨的產品質量和純度。

優選的,所述步驟S4中,離心脫水過程中采用飽和碳酸氫鈉溶液進行洗滌。

通過采用上述技術方案,在離心過程中,一邊離心一邊采用飽和碳酸氫鈉溶液進行沖洗,去除碳酸氫鈉濕品顆粒表面附著的漿液,大幅度提高了碳酸氫鈉產品的純度。洗滌過程中引入的飽和碳酸氫鈉溶液可以在步驟S5中返回至步驟S3中套用,不會產生廢水,利用率更高。

優選的,所述溶解液中硫酸鈉的質量百分比濃度為28-33%。

通過采用上述技術方案,優化和調整溶解液中硫酸鈉的質量百分比濃度,在保證硫酸銨和碳酸氫鈉產品純度的同時獲得較為穩定的體系,不易在碳化、濃縮、析晶等階段發生失穩現象。

第二方面,本申請提供一種應用硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨方法的系統,采用如下技術方案:

一種應用硫酸鈉廢鹽或高濃度廢水資源化生產碳酸氫鈉和硫酸銨方法的系統,包括破碎裝置、溶解裝置、凈化裝置、碳化裝置、第一離心裝置、第一濃縮裝置、冷卻裝置、冷凍析晶裝置、第二離心裝置、第二濃縮裝置、第三離心裝置;

所述溶解裝置進料口與破碎裝置連通,出液口與凈化裝置連通;

所述凈化裝置的出液口與碳化裝置的進料口連通,凈化裝置的固體出料口排出濾渣;

所述碳化裝置的出液口與第一離心裝置的進料口連通,第一離心裝置的固體出料口排出碳酸氫鈉濕品;

所述第一離心裝置的出液口與第一濃縮裝置的進料口連通,第一濃縮裝置的出液口與冷卻裝置的進料口連通,冷卻裝置的出液口與冷凍析晶裝置的進料口連通,冷凍析晶裝置的出液口與與第二離心裝置的進料口連通,第二離心裝置的固體出料口排出復鹽產品;

所述第二離心裝置的出液口與第二濃縮裝置的進料口連通,第二濃縮裝置的出液口與第三離心裝置的進料口連通,第三離心裝置的固體出料口排出硫酸銨濕品。

綜上所述,本申請具有以下有益效果:

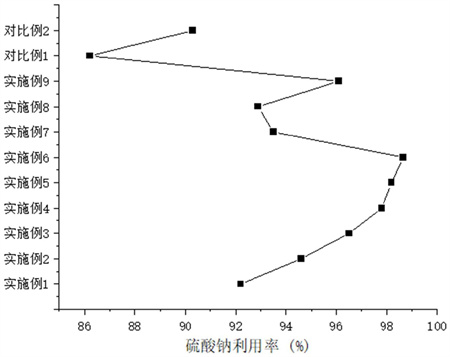

1、本申請采用硫酸鈉廢鹽或高濃度廢水作為原料,經過溶解提純后與碳酸氫銨進行碳化反應,得到純度較高的碳酸氫鈉產品。并且在濃縮析晶階段引入鈉鹽,利用鈉同離子效應析出硫酸鈉和碳酸氫鈉的復鹽返回至碳化階段套用,不但大大提升了硫酸鈉的轉化率,還能夠得到純度很高的硫酸銨產品,整個工藝流程具有能耗低、硫酸鈉利用率高的優點。

2、本申請通過控制硫酸鈉和碳酸氫銨的比例,以及鈉鹽的加入量,在不引入雜質組分的同時進一步提升碳酸氫鈉和硫酸銨產品的純度。

3、采用本申請的系統應用上述方法,整個系統工藝流程緊湊穩定,可以間歇或者連續化處理大批量的硫酸鈉廢鹽或高濃度廢水,同時獲得高經濟價值的硫酸銨和碳酸氫鈉產品,使得硫酸鈉得到很好的資源化利用。

(發明人:吳曉毛;段世俊;魯滿;陳明;高祥瑜)