公布日:2023.11.10

申請日:2023.08.29

分類號:C02F9/00(2023.01)I;C02F1/66(2023.01)N;C02F1/52(2023.01)N;C02F1/72(2023.01)N;C02F1/00(2023.01)N

摘要

本發明涉及污水處理技術領域,公開了一種線材酸洗生產廢水的凈化系統,包括依次連通的廢水調節池、中和池、混凝沉淀池和pH回調池;廢水調節池的兩個反應腔體分別與酸洗廢水儲罐、磷化廢水儲罐連通,混凝沉淀池的兩個反應腔體底部濃縮漿料分別輸送至酸洗污泥濃縮池、磷化污泥濃縮池,酸洗污泥濃縮池、磷化污泥濃縮池的濃縮漿液分別泵入酸洗污泥壓濾機、磷化污泥壓濾機進行液固分離,酸洗污泥壓濾機分離濾餅送車間回用處理,磷化污泥壓濾機分離濾餅外送處理;pH回調池的兩個反應腔體分別與酸洗水過濾器、磷化水過濾器連通進行凈化過濾。本發明凈化系統可極大減少危廢處理量,降低危廢處理成本,實現污水處理后分質回用,提高凈化處理效率。

權利要求書

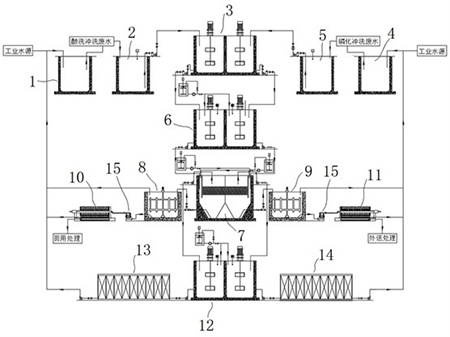

1.一種線材酸洗生產廢水的凈化系統,其特征在于,所述凈化系統包括均設置有兩個反應腔室且相應反應腔體依次連通的廢水調節池(3)、中和池(6)、混凝沉淀池(7)和pH回調池(12);所述廢水調節池(3)的兩個反應腔體分別與酸洗廢水儲罐(2)、磷化廢水儲罐(5)連通,且分別與酸洗廢水儲罐(2)、磷化廢水儲罐(5)配合設置有酸洗水循環儲罐(1)、磷化水循環儲罐(4);所述混凝沉淀池(7)的兩個反應腔體底部濃縮漿料分別輸送至酸洗污泥濃縮池(8)、磷化污泥濃縮池(9),所述酸洗污泥濃縮池(8)、磷化污泥濃縮池(9)的上清液分別通過輸送管路(17)返液至酸洗水循環儲罐(1)、磷化水循環儲罐(4),所述酸洗污泥濃縮池(8)、磷化污泥濃縮池(9)的濃縮漿液分別泵入酸洗污泥壓濾機(10)、磷化污泥壓濾機(11)進行液固分離,且酸洗污泥壓濾機(10)、磷化污泥壓濾機(11)分離濾液分別通過輸送管路返液至酸洗水循環儲罐(1)、磷化水循環儲罐(4),酸洗污泥壓濾機(10)分離濾餅送車間回用處理,磷化污泥壓濾機(11)分離濾餅外送處理;所述pH回調池(12)的兩個反應腔體分別與酸洗水過濾器(13)、磷化水過濾器(14)連通,且酸洗水過濾器(13)、磷化水過濾器(14)分別通過輸送管路(17)返液至酸洗水循環儲罐(1)、磷化水循環儲罐(4)進行循環利用。

2.根據權利要求1所述的線材酸洗生產廢水的凈化系統,其特征在于,所述混凝沉淀池(7)的兩個反應腔體內側設置有隔離圈(71),所述隔離圈(71)外圈與混凝沉淀池(7)內壁之間形成漿料通道(72),且隔離圈(71)內側下部設置有過濾填料(73),過濾填料(73)上側與隔離圈(71)內壁之間形成清液腔體(74);所述混凝沉淀池(7)底部分別與反應腔體對應設置有錐形底(75)。

3.根據權利要求2所述的線材酸洗生產廢水的凈化系統,其特征在于,所述混凝沉淀池(7)配合設置有PAC加料系統(21)、PAM加料系統(22),所述PAC加料系統(21)、PAM加料系統(22)分別向混凝沉淀池(7)的兩個反應腔體供給PAC絮凝劑、PAM絮凝劑。

4.根據權利要求1所述的線材酸洗生產廢水的凈化系統,其特征在于,所述中和池(6)配合設置有石灰漿加料系統(19),所述石灰漿加料系統(19)分別向中和池(6)的兩個反應腔體添加石灰乳以調節中和池(6)的pH值,且中和池(6)的兩個反應腔體分別設置有pH檢測儀(20)。

5.根據權利要求1所述的線材酸洗生產廢水的凈化系統,其特征在于,所述pH回調池(12)配合設置有NaOH加料系統(23),所述NaOH加料系統(23)分別向pH回調池(12)的兩個反應腔體添加NaOH溶液以調節pH回調池(12)的pH值,且pH回調池(12)的兩個反應腔體分別設置有pH檢測儀(20)。

6.根據權利要求1所述的線材酸洗生產廢水的凈化系統,其特征在于,所述廢水調節池(3)、中和池(6)、pH回調池(12)的反應腔體內均設置有攪拌機構(16)。

7.根據權利要求1所述的線材酸洗生產廢水的凈化系統,其特征在于,所述酸洗污泥濃縮池(8)、磷化污泥濃縮池(9)內均設置有攪拌格柵。

8.根據權利要求1所述的線材酸洗生產廢水的凈化系統,其特征在于,所述酸洗廢水儲罐(2)、磷化廢水儲罐(5)與廢水調節池(3)之間輸送管路(17)接入曝氣機構(18);所述廢水調節池(3)與中和池(6)之間輸送管路(17)接入曝氣機構(18)。

9.一種線材酸洗生產廢水的凈化方法,其特征在于,采用如權利要求1~8任一所述凈化系統,包括以下步驟:步驟1:將酸洗工序的沖洗廢水、磷化工序的沖洗廢水分別通過輸送管路輸送至酸洗廢水儲罐(2)、磷化廢水儲罐(5)中存儲;步驟2:將酸洗廢水儲罐(2)內的酸洗廢水、磷化廢水儲罐(5)內的磷化廢水分別輸送至廢水調節池(3)內的兩個反應腔體內,曝氣處理15~20min對酸洗廢水、磷化廢水進行預充氧處理;步驟3:將廢水調節池(3)的兩個反應腔體內漿液分別泵入中和池(6)的兩個反應腔體內,進行曝氣充氧使得Fe2+轉化成Fe3+,并通過石灰漿加料系統(19)向中和池(6)的兩個反應腔體中分別添加石灰乳調節pH值至6~7,并與Fe3+絮凝反應;步驟4:將中和池(6)的兩個反應腔體內漿液分別沿著漿料通道(72)泵入混凝沉淀池(7)的兩個反應腔體內,按照體積比3.3×10-3:1將濃度為10%的PAC絮凝劑分別沿著漿料通道(72)加入混凝沉淀池(7)的兩個反應腔體內,然后按照體積比1.0×10-5:1將濃度為0.1%的PAM絮凝劑分別沿著漿料通道(72)加入混凝沉淀池(7)的兩個反應腔體內,進行充分絮凝沉降反應60min;步驟5:混凝沉淀池(7)的兩個反應腔體內絮凝漿料分別泵入酸洗污泥濃縮池(8)、磷化污泥濃縮池(9)中進行沉淀濃縮;酸洗污泥濃縮池(8)池底沉積的酸洗濃漿輸送至酸洗污泥壓濾機(10)進行液固分離,其濾液返回至酸洗水循環儲罐(1)存儲,其濾餅輸送至鋼廠回用處理;磷化污泥濃縮池(9)池底沉積的磷化濃漿輸送至磷化污泥壓濾機(11)進行液固分離,其濾液返回至磷化水循環儲罐(4)存儲,其濾餅作為危廢外送處理;步驟6:混凝沉淀池的兩個清液腔體(74)內上清液分別泵入pH回調池(12)的兩個反應腔體內,通過NaOH加料系統(23)向pH回調池(12)的兩個反應腔體中分別添加NaOH溶液調節pH值至6~9,并分別將pH回調池(12)的兩個反應腔體內液體泵入酸洗水過濾器(13)、磷化水過濾器(14)進行過濾,經過酸洗水過濾器(13)、磷化水過濾器(14)過濾的濾液分別通過輸送管路(17)輸送至酸洗水循環儲罐(1)、磷化水循環儲罐(4)進行存儲回用。

10.根據權利要求9所述的線材酸洗生產廢水的凈化方法,其特征在于,步驟1中酸洗廢水、磷化廢水的初始pH值為2~3、懸浮物SS≤2000mg/L、Fe2+≤50mg/L;經過凈化處理的酸洗廢水、磷化廢水的出水水質pH值為7~9、懸浮物SS≤20mg/L、總鐵≤2mg/L、總鉻≤0.1mg/L。

發明內容

發明目的:本發明的目的是提供一種線材酸洗生產廢水的凈化系統及方法,通過凈化系統對酸洗廢水、磷化廢水分別進行凈化處理,不僅可極大減少危廢處理量,而且實現污水處理后分質回用。

技術方案:本發明所述的一種線材酸洗生產廢水的凈化系統,所述凈化系統包括均設置有兩個反應腔室且相應反應腔體依次連通的廢水調節池、中和池、混凝沉淀池和pH回調池;所述廢水調節池的兩個反應腔體分別與酸洗廢水儲罐、磷化廢水儲罐連通,且分別與酸洗廢水儲罐、磷化廢水儲罐配合設置有酸洗水循環儲罐、磷化水循環儲罐;所述混凝沉淀池的兩個反應腔體底部濃縮漿料分別輸送至酸洗污泥濃縮池、磷化污泥濃縮池,所述酸洗污泥濃縮池、磷化污泥濃縮池的上清液分別通過輸送管路返液至酸洗水循環儲罐、磷化水循環儲罐,所述酸洗污泥濃縮池、磷化污泥濃縮池的濃縮漿液分別泵入酸洗污泥壓濾機、磷化污泥壓濾機進行液固分離,且酸洗污泥壓濾機、磷化污泥壓濾機分離濾液分別通過輸送管路返液至酸洗水循環儲罐、磷化水循環儲罐,酸洗污泥壓濾機分離濾餅送車間回用處理,磷化污泥壓濾機分離濾餅外送處理;所述pH回調池的兩個反應腔體分別與酸洗水過濾器、磷化水過濾器連通,且酸洗水過濾器、磷化水過濾器分別通過輸送管路返液至酸洗水循環儲罐、磷化水循環儲罐進行循環利用。

優選地,所述混凝沉淀池的兩個反應腔體內側設置有隔離圈,所述隔離圈外圈與混凝沉淀池內壁之間形成漿料通道,且隔離圈內側下部設置有過濾填料,過濾填料上側與隔離圈內壁之間形成清液腔體;所述混凝沉淀池底部分別與反應腔體對應設置有錐形底。

優選地,所述混凝沉淀池配合設置有PAC加料系統、PAM加料系統,所述PAC加料系統、PAM加料系統分別向混凝沉淀池的兩個反應腔體供給PAC絮凝劑、PAM絮凝劑。

優選地,所述中和池配合設置有石灰漿加料系統,所述石灰漿加料系統分別向中和池的兩個反應腔體添加石灰乳以調節中和池的pH值,且中和池的兩個反應腔體分別設置有pH檢測儀。

優選地,所述pH回調池配合設置有NaOH加料系統,所述NaOH加料系統分別向pH回調池的兩個反應腔體添加NaOH溶液以調節pH回調池的pH值,且pH回調池的兩個反應腔體分別設置有pH檢測儀。

優選地,所述廢水調節池、中和池、pH回調池的反應腔體內均設置有攪拌機構。

優選地,所述酸洗污泥濃縮池、磷化污泥濃縮池內均設置有攪拌格柵。

優選地,所述酸洗廢水儲罐、磷化廢水儲罐與廢水調節池之間輸送管路接入曝氣機構;所述廢水調節池與中和池之間輸送管路接入曝氣機構。

本發明還公開了一種線材酸洗生產廢水的凈化方法,包括以下步驟:步驟1:將酸洗工序的沖洗廢水、磷化工序的沖洗廢水分別通過輸送管路輸送至酸洗廢水儲罐、磷化廢水儲罐中存儲;步驟2:將酸洗廢水儲罐內的酸洗廢水、磷化廢水儲罐內的磷化廢水分別輸送至廢水調節池內的兩個反應腔體內,曝氣處理15~20min對酸洗廢水、磷化廢水進行預充氧處理;步驟3:將廢水調節池的兩個反應腔體內漿液分別泵入中和池的兩個反應腔體內,進行曝氣充氧使得Fe2+轉化成Fe3+,并通過石灰漿加料系統向中和池的兩個反應腔體中分別添加石灰乳調節pH值至6~7,并與Fe3+絮凝反應;步驟4:將中和池的兩個反應腔體內漿液分別沿著漿料通道泵入混凝沉淀池的兩個反應腔體內,按照體積比3.3×10-3:1將濃度為10%的PAC絮凝劑分別沿著漿料通道加入混凝沉淀池的兩個反應腔體內,然后按照體積比1.0×10-5:1將濃度為0.1%的PAM絮凝劑分別沿著漿料通道加入混凝沉淀池的兩個反應腔體內,進行充分絮凝沉降反應60min;步驟5:混凝沉淀池的兩個反應腔體內絮凝漿料分別泵入酸洗污泥濃縮池、磷化污泥濃縮池中進行沉淀濃縮;酸洗污泥濃縮池池底沉積的酸洗濃漿輸送至酸洗污泥壓濾機進行液固分離,其濾液返回至酸洗水循環儲罐存儲,其濾餅輸送至鋼廠回用處理;磷化污泥濃縮池池底沉積的磷化濃漿輸送至磷化污泥壓濾機進行液固分離,其濾液返回至磷化水循環儲罐存儲,其濾餅作為危廢外送處理;步驟6:混凝沉淀池的兩個清液腔體內上清液分別泵入pH回調池的兩個反應腔體內,通過NaOH加料系統向pH回調池的兩個反應腔體中分別添加NaOH溶液調節pH值至6~9,并分別將pH回調池的兩個反應腔體內液體泵入酸洗水過濾器、磷化水過濾器進行過濾,經過酸洗水過濾器、磷化水過濾器過濾的濾液分別通過輸送管路輸送至酸洗水循環儲罐、磷化水循環儲罐進行存儲回用。

優選地,步驟1中酸洗廢水、磷化廢水的初始pH值為2~3、懸浮物SS≤2000mg/L、Fe2+≤50mg/L;經過凈化處理的酸洗廢水、磷化廢水的出水水質pH值為7~9、懸浮物SS≤20mg/L、總鐵≤2mg/L、總鉻≤0.1mg/L。

與現有技術相比,本發明具有如下有益效果:1、本發明的凈化系統可對酸洗廢水、磷化廢水分別進行凈化處理,不僅可極大減少危廢處理量,而且實現污水處理后分質回用,降低危廢處理成本,提高凈化處理效率;2、磷化工序產出的廢水中無氯離子,凈化處理后回用水大大降低水中氯離子含量,減少腐蝕,增加設備使用壽命;3、酸洗及磷化后廢水凈化共用一套處理系統,節省空間占用。

(發明人:朱祚嶠;郭海寧;毛瑞)