1、工程概況

山東省濰坊市某化工園污水處理廠設計處理規模為1×104m3/d,其中制藥等化工廢水5000m3/d,非化工廢水5000m3/d。化工排污企業中12家較大企業采用“一企一管”的方式輸送廢水,剩余排污量較小的企業采用罐車運輸廢水,這樣可以有效地實時監控每一家化工企業的排放水量、水質。在12家較大的化工企業中,包括2家化工類制藥企業和1家氨基酸類制藥企業,其化工廢水的鹽分高、有毒有害難降解有機物非常多。非化工廢水包括非化工工業企業排水以及少量市政污水,采取傳統的市政污水管道納污形式。該污水處理廠于2013年初開始改造,2014年1月正式投入運行。

2、設計水質及工藝確定

該污水處理廠化工廢水和非化工廢水分質收集,出水水質需達到《城鎮污水處理廠污染物排放標準》(GB18918—2002)一級A標準。設計進、出水水質見表1,2012年進水水質見表2。

由表1可知,化工廢水重點去除指標是COD、NH3-N、TN,非化工廢水重點去除指標是COD。

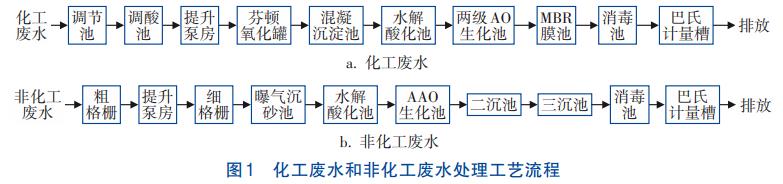

①化工廢水采取“一企一管”收集,適時監控每家企業的排水量和水質,發現水質超標需及時采取措施。“一企一管”廢水排入調節池,調節水量、水質,保證后續單元的穩定運行。

②化工廢水B/C低,不適于直接進行生化處理。經過試驗,選取芬頓預處理的方式。芬頓試劑在酸性條件下生成羥基自由基,破壞難降解有機物結構,氧化分解有機物,同時提高廢水的可生化性。

③化工廢水經過芬頓預氧化后,加堿調至中性,然后經過混凝沉淀進入水解酸化池,在大量水解、酸化菌作用下將不溶性有機物水解為溶解性有機物,將難生物降解的大分子物質轉化為易生物降解的小分子物質,從而改善廢水的可生化性,進一步提高B/C,大大減輕后續工藝的處理負荷。

④因為化工廢水總氮去除率需達到87.5%以上,生化處理采用兩級AO+MBR模式。在一級缺氧池和二級缺氧池中均設置碳源投加系統,根據中控室數據及時按需投加碳源,保證出水總氮達標。膜生物反應器(MBR)采用先進的浸沒式微濾膜處理工藝,針對化工廢水進行優化,目前在化工園區污水處理中已得到廣泛應用,效果穩定可靠。該技術通過膜組件的高效分離作用,大大提高了泥水分離效率,并且由于曝氣池中活性污泥濃度的增大和污泥中優勢菌的出現,提高了生化反應速率。與傳統生物方法相比,具有減少占地面積、出水濁度低的優點。

⑤非化工廢水中因為含鈣較高,采取傳統的預處理+AAO生化+二沉池+三沉池處理工藝。

⑥非化工廢水中有一家明膠廢水,水量為2000~3000m3/d,鈣濃度為2000mg/L以上,鈣離子形成的碳酸鈣等沉淀于微濾膜表面會嚴重影響膜通量,縮短膜壽命。

基于上述分析,確定了化工廢水和非化工廢水分質處理的工藝流程。

3、工藝流程及設計

3.1 工藝流程

廢水處理工藝流程見圖1。

3.2 化工廢水工藝單元設計

①化工廢水調節池(規模5000m3/d)

化工廢水調節池與預沉池、調節池、調酸池、提升泵房合建。預沉池1座,尺寸(L×B×H)=32m×2.5m×4.6m,表面水力負荷2.6m3(/m2·h)。調節池2座,單座尺寸(L×B×H)=40m×15.85m×4.6m,調節時間12h。調酸池1座,尺寸(L×B×H)=10m×2.0m×4.6m,加入鹽酸后采用穿孔管曝氣攪拌混合,混合時間15min。提升泵房,配置4臺氟塑料化工泵,單臺水泵:Q=55m3/h,H=150kPa,N=7.5kW。

②芬頓氧化單元(規模5000m3/d)

從池體防腐的角度出發,設計時沒有選擇混凝土池型,而是采用圓形玻璃鋼反應罐的形式。共配置2個芬頓氧化罐系列,單個系列規模2500m3/d。每個系列設置4段芬頓氧化罐。上游廢水首先進入調酸池,加入鹽酸將pH調至2左右,然后用襯氟化工泵提升入芬頓氧化罐,依次重力流過一段氧化罐、二段氧化罐、三段氧化罐和四段氧化罐。各級氧化罐的詳細參數如下:

一段芬頓氧化罐,尺寸:Ø5m×5.5m,反應時間0.92h。設置槳葉式攪拌機攪拌,功率15kW,采用碳鋼襯玻璃鋼材質。催化劑(硫酸亞鐵)在一段氧化罐入口管道處投加,在此罐中催化劑與廢水充分混合。根據《芬頓氧化法廢水處理工程技術規范》(HJ1095—2020),催化劑混合時間不宜小于2min,今后改造時催化劑混合段的停留時間可以適當縮短。

二段芬頓氧化罐,尺寸:Ø5m×5.5m,反應時間0.90h。設置槳葉式攪拌機攪拌,功率15kW,采用碳鋼襯玻璃鋼材質。氧化劑(過氧化氫)在二段氧化罐入口管道處投加,在此罐中生成羥基自由基,進行高級氧化反應。

三段芬頓氧化罐,尺寸:Ø5m×5.0m,停留時間0.88h。設置槳葉式攪拌機攪拌,功率15kW,采用碳鋼襯玻璃鋼材質。此罐繼續進行高級氧化反應。

四段芬頓氧化罐,尺寸:Ø5m×5.0m,停留時間0.84h。設置ABS穿孔管曝氣攪拌,吹脫殘留的過氧化氫和反應產物二氧化碳,也防止殘留的過氧化氫在后續的混凝沉淀池中還原產生氧氣造成芬頓鐵泥的上浮。

根據多年運行經驗,在實際生產中亞鐵和雙氧水的投加量:硫酸亞鐵采用固體溶解后投加,硫酸亞鐵(FeSO4·7H2O含量86%)投加量0.08%;雙氧水(有效含量27.5%)投加量0.1%。此芬頓預處理工段平均去除COD為240mg/L,COD與H2O2質量分數比為1∶1.15,Fe2+與H2O2物質的量之比為1∶3.2。四段芬頓氧化罐出水重力流入中和池,加入液堿調節pH至中性,中和池有效容積29.25m3,中和時間8.35min。中和池出水進入絮凝反應池,加入PAM形成絮體,PAM投加量為2~4mg/L。絮凝反應池有效容積87.75m3,混合時間25min。絮凝反應池流入平流式沉淀池,池體尺寸(L×B×H)=28.5m×6.3m×4.2m,有效水深3.75m,表面水力負荷1.17m3(/m2·h),沉淀時間3.2h。

③水解酸化池(規模5000m3/d)

化工廢水水解酸化池設1座4格,單格尺寸(L×B×H)=9m×9m×7.45m,停留時間10.8h。水解酸化反應器良好運行的重要條件之一是保障污泥與廢水之間的充分接觸。為了布水均勻與克服死區,采用脈沖式布水,可以在底部造成劇烈攪動,激起池底的沉積污泥,加強泥水之間的接觸。共配置4臺鐘罩式脈沖布水器。單臺布水器進水能力為55m3/h,筒體直徑1.6m,總高2.2m,脈沖周期120s,充水時間105s,放水時間15s,瞬時上升流速5.4m/h。水解酸化池底部采用大阻力配水系統,末端配水孔出水流速不小于2m/s,末端配水孔直徑≥50mm,單孔服務范圍約1m2。

本項目運行以來,水解酸化池去除COD效果不明顯,但是可以改善B/C值,長期實測水解酸化池出水B/C>0.3,起到了較好的預處理效果。

④兩級AO生化池(規模5000m3/d)

兩級AO生化池包括精細格柵、一級缺氧池、一級好氧池、二級缺氧池、二級好氧池。兩級AO分別設置硝化液回流系統,即一級好氧池混合液回流入一級缺氧池,回流比400%;二級好氧池混合液回流入二級缺氧池,回流比200%。

a.精細格柵。精細格柵采用1mm柵縫,主要作用是過濾毛發和纖維物質,保護后續MBR膜組件。從節省投資的角度出發,采用轉鼓精細格柵,設置2臺,1用1備,D=1200mm,N=1.5kW。

b.一級缺氧池。一級缺氧池反硝化去除大部分TN。此工段充分利用原水中的碳源,但是水解酸化池出水BOD5不足100mg/L,面對實際進水的80mg/L總氮,碳源仍然不足,需投加乙酸鈉來補充碳源。此工段實際投加乙酸鈉約400L/h(乙酸鈉有效濃度25%)。

一級缺氧池采用環形跑道池型,可以降低攪拌功率。池長30.2m,寬12.4m,有效水深6m,有效容積約2247m3,停留時間10.7h。池內污泥濃度6000mg/L,設計去除總氮90mg/L,設計硝酸鹽負荷0.033kgNO3--N/(kgMLSS·d)。配置潛水推流器2臺,D=1800mm,n=48r/min,N=5.5kW。

c.一級好氧池。一級缺氧池完成有機物的去除和氨氮的硝化,末端設置硝化液回流泵,回流硝化液進入一級缺氧池。一級缺氧池設計為多廊道推流式池型,廢水中的有機底物沿池長經歷被吸附-降解的完整過程。一級好氧池有效容積3600m3,停留時間17h。污泥濃度6000mg/L,設計有機負荷0.05kgBOD5(/kgMLSS·d)。因為廢水中鹽分高、腐蝕性強,采用可提升式全剛玉曝氣器,使用壽命可達15年以上。剛玉曝氣器使用2~3年后有結垢堵塞現象,造成端頭阻力增大,因此需定期清洗。為方便清洗和更換,設置成單管可提升式,一根可提升單管(管徑DN80)端頭配置4個剛玉曝氣頭。曝氣頭提升出來后,首先用水清洗刮泥,然后用鹽酸浸泡約30min,清洗后性能可恢復至全新曝氣頭狀態。全剛玉曝氣頭共配置1392個。設備參數:Ø215mm,通氣量1.5~2.5m3/h,服務面積0.5m2;內回流PP泵,2臺,1用1備,Q=840m3/h,H=10kPa,N=7.5kW。

d.二級缺氧池。二級缺氧池反硝化去除剩余TN,保證出水總氮<15mg/L。此工段實際去除總氮約10mg/L,需投加乙酸鈉來補充碳源。此工段實際投加乙酸鈉約50L/h(有效濃度25%)。二級缺氧池有效容積655m3,停留時間3h。污泥濃度為6000mg/L,設計去除總氮20mg/L,設計硝酸鹽負荷為0.025kgNO3--N/(kgMLSS·d)。配置潛水攪拌機2臺,設備參數:D=400mm,n=740r/min,N=2.5kW。

e.二級好氧池。二級好氧池主要作用是通過好氧曝氣去除二級缺氧池多投入的乙酸鈉。有效容積655m3,停留時間3h。配置主要設備:可提升式剛玉曝氣器196個,設備參數:Ø215mm,通氣量1.5~2.5m3/h,服務面積0.5m2;內回流PP泵,2臺,1用1備,Q=420m3/h,H=8kPa,N=2.5kW。

⑤MBR膜池及膜設備間(規模5000m3/d)

a.MBR膜池。MBR膜池設1座,4格,單格尺寸13.7m×3.2m×4.4m。膜池中污泥濃度為8000~10000mg/L。膜組單元共4組,單組5個膜架,PVDF材質,孔徑系統,包括在線清洗和離線清洗兩種。在線清洗采用9+1的模式,即過濾9min,停止運行反沖洗1min。反沖洗泵抽吸膜后產水,反沖管道上配置管道混合器,混合次氯酸鈉和鹽酸等藥劑。離線清洗大約半年一次。膜池共設置4格,離線清洗時放空1格,另外3格承擔全部流量,膜通量臨時增至10.7L/(m2·h)。待離線清洗的膜池放空后,先堿洗然后再酸洗,堿性清洗藥劑為有效氯濃度2000~3000mg/L、pH為10~11的NaClO溶液,酸性清洗藥劑為0.2%鹽酸,浸泡時間:NaClO為6~24h,酸為2h。進水、排泥電動閘門8臺,設備參數:B×H=1000mm×1000mm,N=1.1kW。

b.膜設備間及加藥間。膜設備間采用輕鋼結構,車間總尺寸:L×B=34.8m×9.9m,層高6.8m。主要設備配置:產水泵4臺,Q=65m3/h,H=80kPa,N=4.0kW。另外配置空壓機系統、排空泵、真空泵、混合液回流泵、剩余污泥泵、吹掃鼓風機等設備。加藥間配備膜組件在線、離線沖洗的次氯酸鈉加藥設備及鹽酸加藥設備。

3.3非化工廢水工藝單元設計

①粗格柵及提升泵池(規模5000m3/d)

粗格柵渠1座2格,單格渠寬1m,配置2臺柵縫25mm的回轉式粗格柵機。提升泵池1座,配置潛污泵3臺,2用1備,Q=110m3/h,H=150kPa,N=7.5kW。

②細格柵及曝氣沉砂池(規模5000m3/d)

細格柵渠1座2格,單格渠寬1.2m,配置2臺柵縫5mm的旋轉式細格柵機。曝氣沉砂池1座2格,停留時間5min,配置桁車式吸砂機1臺。

③AAO生化池

AAO生化池包括水解酸化池、厭氧池、缺氧池和好氧池。

a.水解酸化池。非化工廢水水解酸化池1座4格,單格尺寸(L×B×H)=9m×7m×5.5m,停留時間6h。配置4臺鐘罩式脈沖布水器,單臺進水能力55m3/h,筒體直徑1.6m,總高2.2m。脈沖周期120s,其中充水105s,放水15s。

b.厭氧池。厭氧池有效容積420m3,停留時間2h。配置潛水攪拌機1臺,D=400mm,n=740r/min,N=4.0kW。

c.缺氧池。缺氧池有效容積1260m3,停留時間6h。配置潛水攪拌機3臺,D=400mm,n=740r/min,N=4.0kW。d.好氧池。好氧池有效容積3150m3,停留時間15h。配置主要設備:可提升式剛玉曝氣器,1050個,Ø215mm,通氣量1.5~2.5m3/h,服務面積0.5m2;PP泵,2臺,1用1備,Q=840m3/h,H=10kPa,N=7.5kW。

④二沉池。非化工廢水二沉池采用中間進水周邊出水池型,池體尺寸Ø20m×4.4m,表面水力負荷0.67m3(/m2·h)。主要設備:帶浮渣撇除裝置全橋刮吸泥機,直徑Ø20m,周邊線速:2.0~3.0m/min,N=0.37×2kW;污泥回流泵,2臺,1用1備,Q=210m3/h,H=50kPa,N=5.5kW;剩余污泥泵,2臺,1用1備,Q=15m3/h,H=140kPa,N=1.5kW。

⑤三沉池。非化工廢水三沉池采用周邊進水周邊出水池型,池體尺寸Ø20m×4.4m,表面水力負荷0.67m3(/m2·h)。主要設備:單管吸泥機,上部直徑Ø20m,底部直徑Ø18m,中心電機功率0.75kW;剩余污泥泵,2臺,1用1備,Q=15m3/h,H=140kPa,N=1.5kW。

4、實際運行效果及成本

4.1 實際運行效果

該項目于2014年1月運行至今,運行效果良好,出水穩定達標。2020年逐月平均實測進、出水水質見表3。

由表3可知,本項目各處理單元銜接良好,總出水水質可以穩定達到《城鎮污水處理廠污染物排放標準》(GB18918—2002)的一級A標準。

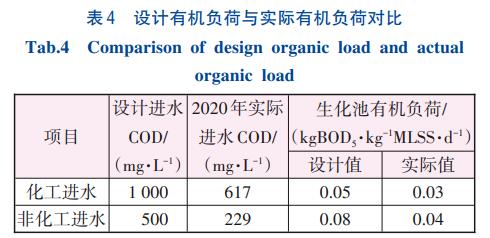

有機負荷的設計和實際數值對比見表4。

從表4可知,本項目化工廢水和非化工的實際進水水質比設計進水水質低,其原因分析如下:

①化工廢水。12家主要化工企業廢水采用“一企一管”的方式接至調節池,剩下的化工企業廢水通過罐車運輸至污水處理廠的調節池。調節池旁邊設置有化工進水在線監測房,設置了12套在線監測儀表(包括COD、氨氮、總氮、總磷、pH),實時監測12家化工企業的進水水質,如果某家企業的某項水質指標超標則立即自動切斷該企業進水。化工企業為了自身的安全生產,企業內部污水處理站出水水質較低,很少企業直接按照污水處理廠的納管水質來進行預處理排放,在實際操作中也比較困難。

②非化工廢水。非化工廢水的進水水質較低的主要原因是部分企業的進水水質偏低,特別是熱電廠的循環冷卻水,其水量約1500m3/d,雖然一般污染性指標低(COD˂80mg/L),但鹽分較高(溶解性總固體6000~8000mg/L),通過專管送入污水處理廠的粗格柵,與其他非化工廢水混合后處理。

4.2 工程投資及運行費用

該工程總投資為12370.72萬元,化工廢水單位經營成本13.43元/m3,非化工廢水單位經營成本2.88元/m3。

5、結論

①實踐證明,采用芬頓預處理去除大量有機物、降解化工廢水毒性的同時,還可以提高預處理出水的B/C值,有利于后續生化系統的良好運行。

②初期設計時,考慮芬頓反應的惡劣環境,擔心攪拌機的耐久性問題,1~4段芬頓反應罐均采用穿孔管曝氣攪拌。實踐證明,曝氣混合的方式有很大缺點,會將投入的部分亞鐵氧化成三價鐵,從而失去催化效果,也會將部分過氧化氫吹脫而浪費藥劑。2015年初,將第一、二、三段的芬頓罐改造為攪拌機攪拌,采用碳鋼襯玻璃鋼材質,實測節約催化劑和氧化劑等20%以上。

③芬頓反應所產鐵泥較多,需要按照危廢進行處置,處置費用較高。初期設計時,僅設計了高壓板框脫水設備,實測出泥含水率65%,需外運危廢4.3t/d。2015年初增加了1套污泥低溫干化設備,裝機功率156kW,除濕能力600kg/h,干化后污泥含水率降至20%~25%,平均每天外運危廢2t/d,降低了1/2的危廢污泥處置費用。

④MBR膜架的空氣吹掃非常重要,空氣不停地擦洗膜絲表面,保持膜表面清潔。該項目最初采用穿孔管曝氣吹掃,雖然空氣管道配置了脈沖裝置,吹掃氣水比仍然需要10∶1。2016年底更換膜絲時,更換為高效節能的大氣泡吹掃系統,吹掃氣水比降到5∶1,實際運行時通過變頻調節可以維持在4∶1以下,吹掃風機節省能耗1/2以上。(來源:山東省建筑設計研究院有限公司,山東省城建設計院)