我國稀土企業分離單一稀土產品過程中,在碳酸氫銨轉型過程產生大量的硫酸銨廢水,廢水中除了硫酸銨以外,還含有鎂、鈣、稀土等雜質離子。迫于環保壓力,企業必須對廢水進行處理。廢水主要采用MVR蒸發結晶技術,實現廢水的“零排放”。但是,在利用MVR蒸發結晶技術處理廢水的過程中,常會遇到硫酸鈣結垢,堵塞管道,影響工藝正常運行,所以需要對廢水進行預處理。通常,預處理環節常以草酸為沉淀劑去除其中的鈣離子,但草酸價格昂貴,生產成本較高,企業處理廢水成本增加。加之除鈣產生的副產物草酸鈣并沒有行之有效的解決辦法,所以企業生產負擔較重。

本研究以廢水預處理過程消耗草酸為出發點,利用經濟價值相對較低的硫酸置換經濟價值較高的草酸,從而降低廢水處理成本。從可行性方面來說,鈣化法制備草酸工藝目前已比較成熟。從原理角度來說,草酸鈣酸化反應是一個多相反應過程,草酸鈣的溶度積為2.57×10-9,而硫酸鈣的溶度積為6.1×10-5,由于反應物比產物更難溶解,這樣的反應很難進行,但又由于反應物硫酸是強無機酸,而產物草酸是有機酸,屬弱酸,因此該酸化反應能進行,且為可逆反應。利用硫酸循環置換草酸的方法,實現草酸循環再生,極大的降低了企業廢水處理成本,對于生產企業來說意義重大。

1、實驗部分

1.1 實驗材料

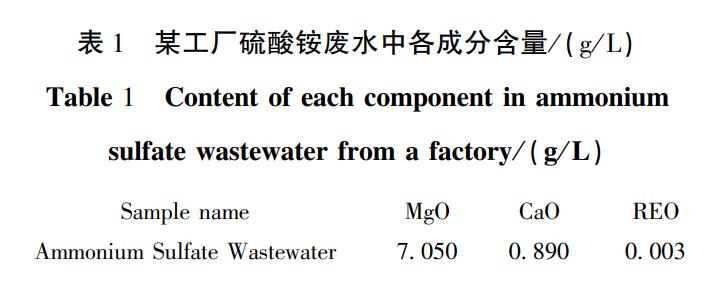

本實驗所用硫酸銨廢水水樣來自包頭某稀土生產企業碳銨轉型廢水。廢水處理過程包括草酸除鈣、草酸鈣硫酸轉化、濾餅洗滌、草酸循環利用等環節。工藝過程中所用草酸、碳酸氫銨、硫酸均為工業品,檢測環節所用高錳酸鉀等分析試劑均為分析純。表1為某工廠硫酸銨廢水水樣中各成分含量。

1.2 實驗設備

恒溫水浴(XMTD⁃7000);加熱板(HTL⁃910EX);電動攪拌器(JB90⁃S);電熱鼓風干燥箱(WGLL⁃125BE)。

1.3 實驗方法

1.3.1 硫酸銨廢水除鈣

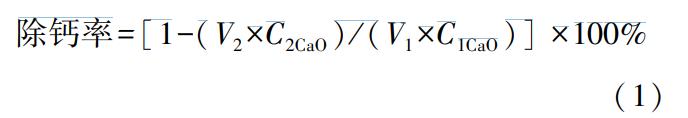

實驗過程:取1L硫酸銨廢水,加入15g草酸鈣作為晶種,加入不同質量的15%的草酸溶液,再加入碳酸氫銨調節體系pH至6.2,常溫攪拌30分鐘后過濾,得到除鈣后硫酸銨廢水和草酸鈣廢渣。檢測除鈣后廢水中鈣含量(以CaO計)。除鈣率的計算如公式(1)。

式中:V2為除鈣后濾液的體積,L;C2CaO為除鈣后濾液的氧化鈣含量,g/L;V1為實驗所取硫酸銨廢水體積,L;C1CaO為實驗所取硫酸銨廢水中氧化鈣含量,g/L。

1.3.2 草酸鈣循環轉化

實驗過程:一定質量分數的硫酸溶液加熱至一定溫度,邊攪拌邊緩慢加入草酸鈣固體,在該溫度下反應1h后趁熱過濾,濾液測定酸度和草酸根含量。濾餅在一定溫度下攪拌洗滌,洗出夾帶的硫酸和草酸,洗液測定酸度和草酸根含量。該洗液用碳酸氫銨調節pH后,回用作硫酸銨廢水除鈣。洗滌后的濾餅為硫酸鈣副產物。過濾后的母液于≤20℃下冷卻結晶2h,過濾得結晶草酸。回收的結晶草酸循環用于硫酸銨廢水除鈣。結晶后濾液中補充一定硫酸和水繼續循環處理草酸鈣渣。

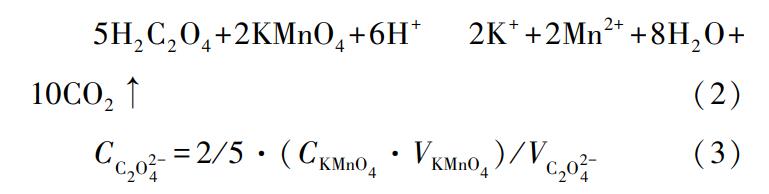

草酸根含量的測定:吸取一定體積含有草酸的液體,滴入一滴酸堿指示劑至變色,加熱該液體至80℃~90℃,加入10mL硫酸溶液(1∶1體積比),用標定好的0.02mol/L高錳酸鉀溶液滴定至變色,終點顯示高錳酸鉀的粉色。

式中:CC2O2-4為草酸根濃度,mol/L;CKMnO4為所用高錳酸鉀標準溶液的濃度,mol/L;VKMnO4為滴定所用高錳酸鉀標準溶液的體積,mL;VC2O2-4為所吸取含有草酸的液體體積,mL。

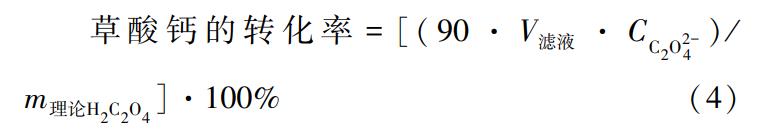

草酸鈣轉化率的計算:通過滴定所消耗的高錳酸鉀的體積,計算溶液中草酸的含量。通過測定熱過濾液中草酸含量和洗液中草酸含量,計算草酸鈣的轉化率。

式中:V濾液為反應結束固液分離后的濾液,mL;CC2O2-4為滴定出濾液中草酸根濃度,mol/L;m理論H2C2O4為理論生成的草酸質量,g。

2、結果與討論

2.1 晶種對硫酸銨廢水除鈣效果的影響

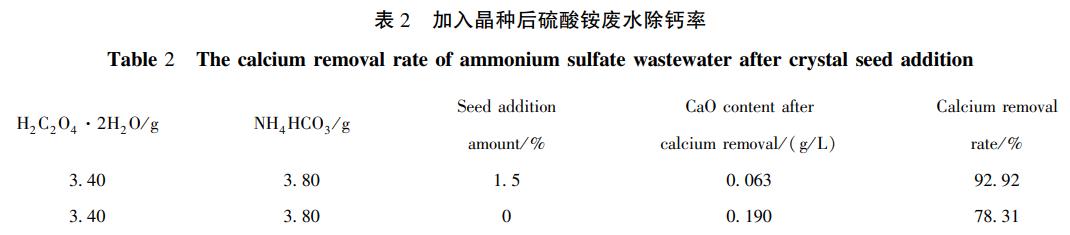

參照晶體生長的條件,考慮加入晶種,考察晶種的加入對除鈣效果的影響。在草酸和碳酸氫銨加入量相同的條件下,加入1.5%的晶種,實驗結果如表2所示。通過表2可以看出,加入晶種后,鈣的去除效果較好。分析認為,由于晶種的加入,增加了晶體與晶體之間的碰撞機會,產生了更多的二次晶核,即促進了沉淀的生成。

2.2 草酸加入量對硫酸銨廢水除鈣效果的影響

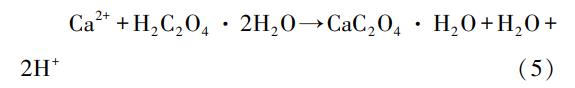

硫酸銨廢水中鈣與草酸反應方程式如下:

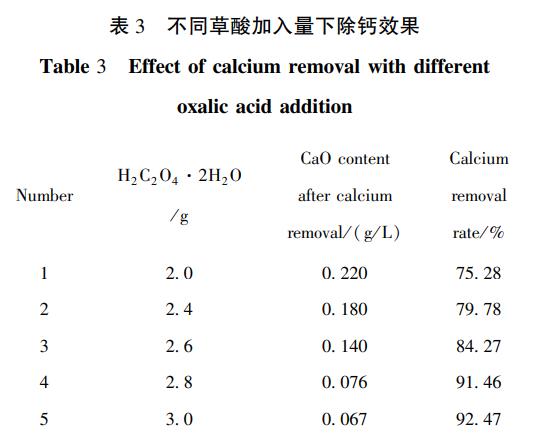

鈣與草酸的反應是1∶1(摩爾比),按照加入的草酸全部與鈣反應計算,理論上1L廢水中需加入2.0gH2C2O4·2H2O,工廠實際生產為了不影響后續處理效果,在草酸過量條件下進行廢水除鈣,1L廢水中加入4.2gH2C2O4·2H2O,除鈣率≥88%。通過研究發現除鈣過程中引入晶種有利于廢水中鈣的去除,該實驗目的為探求草酸的最優加入量。表3為加入晶種情況下不同草酸加入量時廢水的除鈣效果。反應終點均用碳酸氫銨調節體系pH為6.2,調整pH后的廢水可直接進入多效蒸銨系統處理。

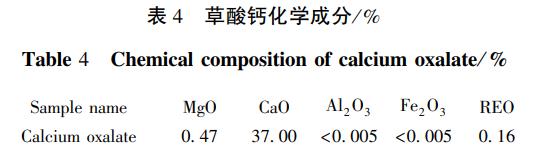

根據表3數據可以看出,晶種加入的情況下,隨著草酸量的減少,廢水的除鈣率逐漸降低,當每升廢水中草酸加入量減少至2.6g時,除鈣率降低至84.27%,開始不滿足現場除鈣率≥88%的要求,故最佳草酸加入量為每升廢水中加入2.8g草酸。所得草酸鈣固體檢測結果如表4所示。

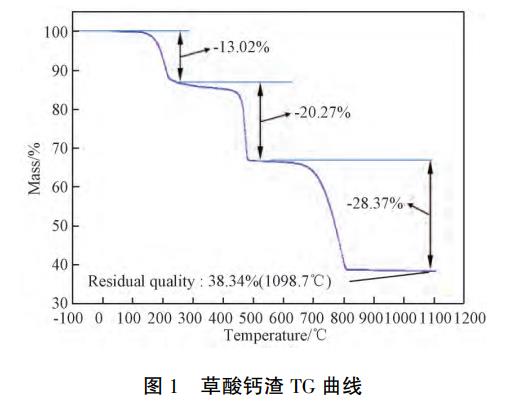

由表4可以看出,草酸鈣廢渣中主要含有鈣、鎂和稀土這幾種陽離子,根據陽離子推算草酸鹽含量大于98.04%。所得草酸鈣渣含水量約30%,將廢渣于100℃烘干后,進行熱重分析。結果見圖1。

圖1中的熱重(TG)曲線,有三個非常明顯的失重階段,第一個階段在180℃~220℃區間失重13.02%,表示一個水分子的失去。第二個階段在500℃附近的失重變化為草酸鈣轉化為碳酸鈣和一氧化碳。第三個階段在800℃附近的失重表示碳酸鈣轉化為氧化鈣和二氧化碳。

通過TG曲線可以推算出草酸鈣含有一個結晶水,分子式為CaC2O4·H2O。在溫度低于150℃時,物料結構沒有發生明顯改變,結晶水也沒有發生改變。為準確計量,后續實驗所用草酸鈣廢渣均在100℃烘干,實驗過程中草酸鈣按照一個結晶水計算。

2.3 草酸鈣轉化過程研究

2.3.1 反應溫度與硫酸過量百分比對草酸鈣轉化率的影響研究

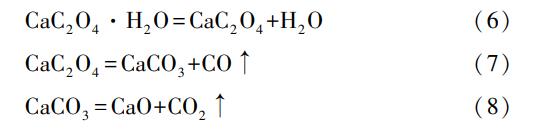

初始硫酸濃度為30%,分別考察60℃,70℃,80℃條件下硫酸過量60%,80%,100%,120%時草酸鈣的轉化效果,其中60℃時,硫酸過量至150%。實驗結果見圖2。

由圖2可知,隨著硫酸過量百分比的增加,草酸鈣的轉化率顯著增加。60℃時,當硫酸過量120%,草酸鈣轉化率僅為87.6%,當硫酸過量150%,草酸鈣實現完全轉化;而在70℃和80℃時,硫酸過量100%,草酸鈣即可完全轉化。70℃和80℃的草酸鈣轉化率相當,說明70℃是一個臨界點,溫度高于該溫度對草酸鈣轉化率影響不大。溫度低于70℃時,決定草酸鈣轉化率的主要因素為硫酸過量百分比。

2.3.2 草酸鈣循環轉化

草酸鈣轉化過程中硫酸消耗量較大,且轉化完成后形成的較高濃度的硫酸廢水難以處理,所以設計循環轉化實驗,考察循環反應過程中草酸鈣的轉化情況。

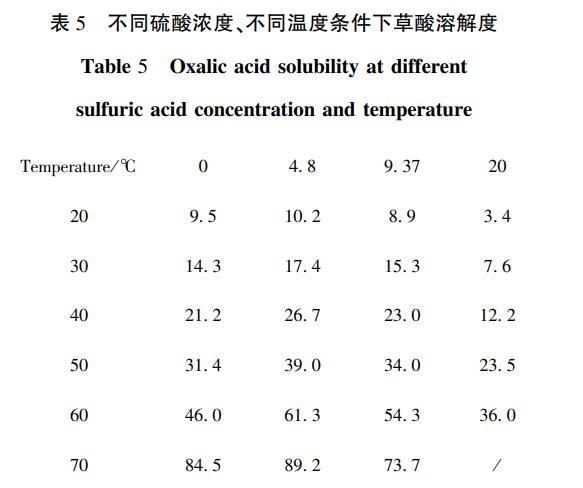

考慮循環過程母液中草酸的溶解情況設計了不同濃度的硫酸溶液中不同溫度下的草酸溶解度實驗。實驗結果見表5。

由表5中溶解度數據可以看出,隨溫度升高,草酸在不同濃度硫酸溶液中的溶解度均增加。同時,隨硫酸濃度增加,相同溫度下的草酸溶解度逐漸減小。從草酸的溶解度角度出發,需要考慮反應過程中、傳輸過程和過濾結束時草酸不結晶吸出。

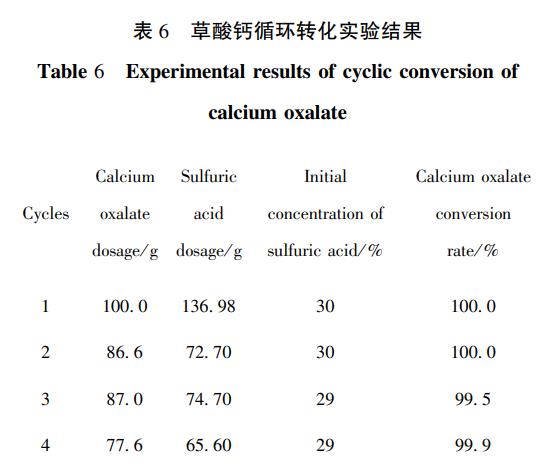

草酸鈣循環轉化實驗:循環轉化實驗過程為硫酸初始濃度30%,初次反應硫酸過量100%,配置好的硫酸溶液于70℃,邊攪拌邊緩慢加入草酸鈣固體,在該溫度下反應1h,趁熱過濾,濾液測定酸度和草酸根含量。濾餅洗滌,洗液測定酸度和草酸根含量。該洗液中加入一定量碳酸氫銨調節pH至6.2后,回用于硫酸銨廢水中除鈣。洗滌后的濾餅為硫酸鈣副產物。過濾后的母液置于≤20℃下冷卻結晶2h,過濾得結晶草酸,該結晶草酸循環用于硫酸銨廢水除鈣。結晶后濾液中補充一定硫酸和水循環處理草酸鈣渣。分別進行4次草酸鈣循環轉化實驗,實驗結果如表6。

由表6中數據可以看出,每次循環后,母液中補充硫酸至硫酸初始濃度約30%。每次循環加入草酸鈣的量也需依據草酸的溶解度確定。通過4次循環結果可以看出,每次循環基本可實現草酸鈣的完全轉化,循環過程硫酸消耗量為理論硫酸消耗量的1.2倍左右,20%的硫酸損失部分為濾餅夾帶損失。

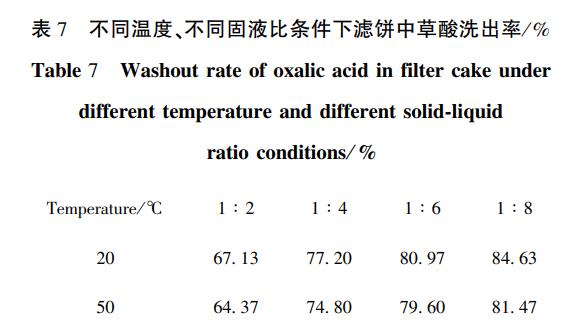

循環轉化過程濾餅洗滌情況:草酸鈣轉化反應生成的是較粘稠的硫酸鈣渣,硫酸鈣中草酸、硫酸、水分夾帶量均較大。設計洗滌實驗,洗液中的草酸可循環用于硫酸銨廢水除鈣,洗液中的硫酸通過碳酸氫銨中和。所用洗水為除鈣后凈化的硫酸銨廢水,不同溫度、不同固液比下濾餅的洗滌實驗結果見表7。

從表7可以看出,固液比從1∶2增加到1∶8時,草酸的洗出率逐漸升高,當固液比增加到1∶8時,草酸洗出率可以達到約85%。而當洗滌溫度由20℃升高至50℃時,相同固液比下的草酸洗出率均降低。說明洗滌過程的溫度不宜過高,這是因為硫酸鈣屬微溶物,洗滌過程會有少量硫酸鈣進入洗液,在稍高的溫度下,洗液中的草酸將會與硫酸鈣再次發生反應,從而降低了草酸的洗出率。當洗滌固液比增大到1∶6時,洗出液放置一段時間后有沉淀出現。對沉淀物進行檢測顯示沉淀物為草酸鈣,說明洗水量增大后,溶液中溶解的硫酸鈣的量增加,與洗出的草酸復又生成草酸鈣沉淀,因此,洗滌過程需合理控制洗水量。以固液比1∶4,溫度20℃為宜,此時草酸的洗出率可以達到77%。經計算,整體循環過程草酸的回收率可達到90%以上。

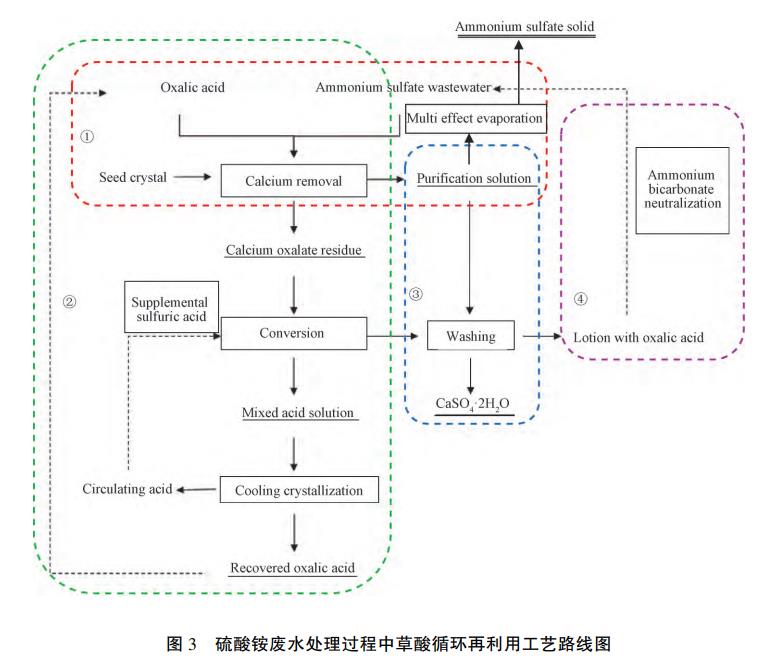

2.4草酸循環再利用工藝設計

通過以上研究,得出硫酸銨廢水處理過程中草酸循環再利用工藝路線圖(圖3)。整體循環工藝為:稀土冶煉過程產生的硫酸銨廢水首先利用草酸除鈣(①),該過程加入1.5%的草酸鈣作為晶種,在保證除鈣率的前提下降低了草酸使用量。除鈣后硫酸銨廢水一部分進行多效蒸發得到硫酸銨固體,另一部分回用至工藝過程中作為洗滌水(③),洗滌水經碳酸氫銨中和調節pH后用作配置除鈣草酸液的溶劑(④),除鈣所得草酸鈣廢渣進行濃硫酸循環轉化,草酸循環利用(②)。

3、結論

本文研究了硫酸銨廢水預處理過程降低草酸消耗量、實現草酸循環利用的方法。在除鈣過程引入晶種,草酸的使用量較工業生產中草酸使用量降低30%以上。設計了草酸鈣循環轉化工藝,最佳工藝條件為:初始反應硫酸濃度30%,硫酸用量為理論量的100%,反應溫度70℃,反應時間1h。整體循環過程草酸的回收率可達到90%以上。該工藝操作簡單,條件容易控制,實現了草酸的循環再利用,大大降低了硫酸銨廢水預處理成本。(來源:包頭稀土研究院白云鄂博稀土資源研究與綜合利用國家重點實驗室,瑞科稀土冶金及功能材料國家工程研究中心,內蒙古包鋼和發稀土有限公司,包頭鋼鐵職業技術學院,北方稀土生一倫高科技有限公司)