亞硝化厭氧氨氧化工藝與傳統脫氮工藝相比, 具有節約曝氣、節省外加碳源、減少污泥產量等優點, 作為該工藝的前端工藝, 亞硝化的穩定運行十分重要.但氨氧化細菌(AOB)、亞硝酸鹽氧化菌(NOB)世代時間長和污泥流失嚴重, 致使亞硝化工藝受到了限制.顆粒污泥具有沉降性能良好, 抵抗能力較強, 污泥停留時間長等優點, 亞硝化顆粒污泥的研究成為了熱點.劉文如等接種活性污泥于SBR反應器中, 通過縮短沉降時間和增加進水負荷在40 d后獲得黃色的亞硝化顆粒污泥.然而AOB是自養菌, 世代周期長, 若直接采用逐漸降低沉降時間來啟動顆粒污泥所需時間較長, 污泥流失嚴重, 導致污泥濃度過低.又有研究表明, 完全接種好氧顆粒污泥也可以實現亞硝化顆粒污泥的啟動.Xu等通過添加羥胺抑制NOB實現好氧顆粒污泥到亞硝化顆粒污泥的轉變.

有研究表明, 在被破壞的亞硝化系統中保持較低的DO不能抑制NOB, 而采用7 min好氧/21 min厭氧間歇曝氣策略則能很好地抑制NOB的活性.目前, 間歇曝停被認為是實現亞硝化工藝穩定的一種有效策略, 從厭氧到好氧過程中AOB較NOB能較快地恢復活性, 有研究表明, 在周期8 h、曝停比相同、曝停頻次為75、52、23、8和2次下, 曝停頻次大的運行方式能較好地抑制NOB.

間歇曝氣在維持亞硝化性能方面至關重要, 厭氧時間對于NOB的抑制是積累亞硝酸鹽的關鍵, 為探究高頻曝氣下的停曝時間組合下亞硝化顆粒污泥的穩定運行, 接種好氧顆粒污泥于SBR反應器中, 通過間歇曝氣與DO限制馴化其為亞硝化顆粒污泥, 啟動成功后在3個SBR反應器中, 通過時控開關控制周期時間6 h, 曝氣頻次54次, 調整停曝時間組合為3 min:3 min, 4 min:2 min和2 min:4 min, 通過比較3種運行方式中亞硝化性能、污泥形態、粒徑變化、EPS等參數, 研究基于高頻曝停下的停曝時間組合對亞硝化顆粒污泥性能的影響.

1 材料與方法

1.1 實驗裝置與運行參數

實驗采用兩套由有機玻璃制成的SBR反應器, 母反應器(R0)用于亞硝化顆粒污泥的啟動, 高90 cm, 內徑16 cm, 有效容積14.07 L.采用3組相同規格的SBR反應器(R1、R2和R3)用于曝停時間對亞硝化性能的影響研究, 高60 cm, 內徑16 cm, 有效容積8.04 L, 換水比為3/4, 底部設有曝氣裝置, 采用鼓風曝氣, 轉子流量計控制曝氣量.SBR反應器在25~28℃下運行培養.

R0、R1、R2和R3反應器每天運行4個周期, 每個周期6 h, 其中包括10 min進水, 厭氧攪拌、曝氣攪拌、7 min沉降和10 min排水閑置.SBR反應器運行參數見表 1.

表 1 不同階段反應器運行參數

1.2 接種污泥與實驗用水

R0反應器接種培養成熟的好氧顆粒污泥作為種泥, MLSS為5 400 mg·L-1, SVI為38mL·g-1, R1、R2和R3反應器接種本實驗培養成熟亞硝化顆粒污泥作為種泥, MLSS為2 200 mg·L-1, SVI為28mg·L-1.采用人工配水運行反應器, 以丙酸鈉為有機碳源(COD=50 mg·L-1), 硫酸銨提供氨氮(NH4+-N=50mg·L-1), 碳酸氫鈉提供進水堿度, 堿度與氨氮濃度質量比為10:1, pH維持在7.6~8.1, 水中含有0.136 g·L-1 KH2PO4、0.02 g·L-1 MgSO4·7H2O和0.136 g·L-1 CaCl2, 微生物生長必需的微量元素.

1.3 分析方法

定期檢測反應器內混合液NH4+-N、NO2--N、NO3--N、MLSS、MLVSS和SVI等參數, 通過WTW (pH/Oxi 340i)便攜式多參數測定儀監控pH、DO及溫度.水樣分析中NH4+-N測定采用納氏試劑分光光度法, NO2--N采用N-(1-萘基)-乙二胺分光光度法, NO3--N采用紫外分光光度法, MLSS、MLVSS和SVI等參數采用國家規定的標準方法測定.顆粒的粒徑采用Mastersize 2000激光粒度儀測定.

胞外聚合物(EPS)中, 多糖(PS):苯酚-硫酸比色法;蛋白質(PN):考馬斯亮藍法;EPS的提取方法為首先取30 mL污泥樣品, 配平, 4000g離心10 min, 去掉上清液, 加入緩沖液, 恢復體積到30 mL, 配平, 4000g離心15 min, 去掉上清液, 加入緩沖液, 恢復體積至30 mL, 渦旋1 min使離心管底部污泥完全散開, 60℃水浴加熱30 min, 同時令離心機空轉降溫至4℃, 樣品冷卻至接近室溫時, 配平, 20000g離心20 min, 4℃, 最后上清液經0.22 μm濾膜過濾得到EPS.

本實驗中氨氧化率和亞硝酸鹽積累率分別按照式(1)、(2)計算:

式中, Δ(NH4+-N)in為進水NH4+-N濃度, mg·L-1;Δ(NH4+-N)為出水NH4+-N濃度, mg·L-1;Δ(NO2--N)、Δ(NO3--N)分別為進出水中NO2--N、NO3--N的濃度差, mg·L-1.

2 結果與討論

2.1 亞硝化的快速啟動

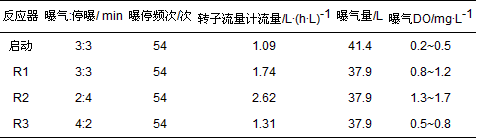

運行期間, 采用3 min曝氣:3 min停曝的間歇曝氣以及DO限制策略來實現亞硝化顆粒污泥的快速啟動, 反應器R0的氮素變化如圖 1所示.反應器接種污泥為好氧顆粒污泥, 由圖 1可知, 接種初期, 進水氨氮為50.64 mg·L-1, 由于受到間歇曝氣及曝氣量限制的影響, 出水氨氮比較高, 為22.89mg·L-1, 氨氮去除率為54%, 并且初期接種污泥中含有大量的NOB菌, 故反應初期大部分亞硝態氮轉化成硝態氮, 出水亞硝態氮及硝態氮為8.65mg·L-1和17.09 mg·L-1, 亞硝酸鹽積累率僅33.6%.有研究表明, 從厭氧到好氧階段AOB會比NOB恢復較快, 并且在低DO時AOB的相對增殖速率可達NOB的2.6倍, 低DO對AOB與NOB的生長做出了選擇, 隨著運行天數的增加, AOB逐漸適應厭氧好氧的交替的環境, NOB的活性逐漸被抑制, 系統的亞硝化性能逐漸增強, 運行第10 d, 出水氨氮為10.75mg·L-1, 亞硝態氮和硝態氮為26.74mg·L-1和9.87 mg·L-1, 氨氮去除率及亞硝酸鹽積累率為78%和73%, 且在隨后的運行中, 平均亞硝酸鹽積累率逐漸上升并維持在92%, 亞硝化啟動成功.

圖 1 啟動階段氮素、氨氮去除率及亞硝酸鹽積累率變化

2.2 不同曝氣方式下亞硝化性能

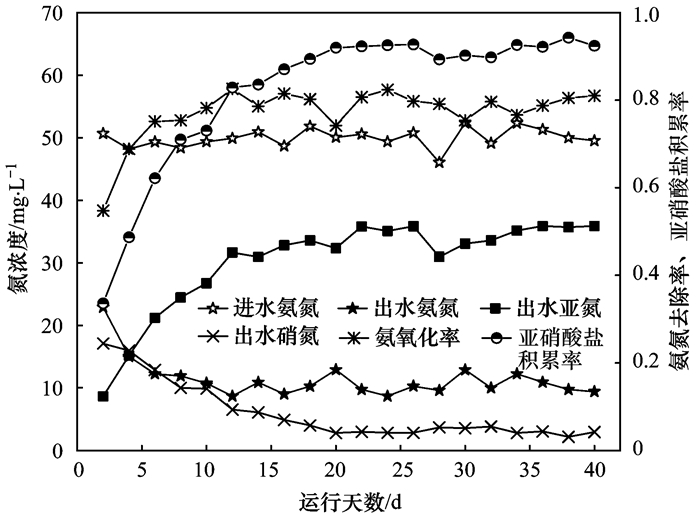

間歇曝氣在維持亞硝化性能方面至關重要, 厭氧時間對于NOB的抑制是積累亞硝酸鹽的關鍵, 為研究高頻曝氣下停曝時間組合對于亞硝化系統的影響, 采用3個SBR反應器(R1、R2和R3), 比較3種間歇曝氣方式為3 min:3 min、4 min:2 min及2 min:4 min對亞硝化系統穩定運行的影響, 反應器R1、R2和R3運行期間的亞硝化性能變化如圖 2所示.

圖 2 運行期間氮素、氨氮去除率及亞硝酸鹽積累率變化

由圖 2(a)可知, 與啟動階段相比, 由于增加了單位時間單位水量的曝氣量, 運行初期R1的氨氮去除率可達91%, 啟動階段較好地抑制了NOB的活性, 運行第1 d亞硝酸鹽積累率較高, 可達93%, 隨著運行天數的增加, 在第54 d, 出水氨氮、亞硝態氮及硝態氮為3.22、40.1和4.06 mg·L-1, 氨氮去除率及亞硝酸鹽積累率為93%、90%.在運行期間內, 氨氮去除率較高在90%以上, 亞硝酸鹽積累率有輕微下降, 但基本保持穩定, 平均亞硝酸鹽積累率為89%, 亞硝化性能良好.由圖 2(b)可知, 由于停曝時間的增加導致AOB與氧氣接觸的時間縮短, 在接種污泥初期AOB菌不能及時將進水當中的氨氮轉化為亞氮, 出水氨氮為14.07 mg·L-1, 氨氮去除率僅能達到72%, 隨著反應器的運行, AOB逐漸適應短曝氣時間的環境, 并有研究表明, 在較高頻曝氣下會篩選出氨氧化率較快的AOB菌, 故氨氮去除率逐漸上升, 在第10 d, 出水氨氮、亞硝態氮及硝態氮為8.1、36.54和3.4mg·L-1, 氨氮去除率及亞硝酸鹽積累率為83%和91%, 隨著運行天數的進一步增加, 停曝時間的增加對NOB活性的抑制進一步增強, 故R2反應器的亞硝酸鹽積累率在此后的運行中始終保持穩定并維持在95%以上, 系統的亞硝化性能良好.由圖 2(c)可知, 由于停曝時間的縮短, 因此R3在反應初期的氨氧化率可達到92%, 但與氨氮去除率不同的是, 隨著運行天數的增加, R3反應器的亞硝化性能呈現惡化的趨勢, 此外, R3中污泥沉降性能變差, 顆粒呈現解體的趨勢, 至32 d, 出水氨氮、亞硝態氮及硝態氮為2.01、33.03和13.08mg·L-1, 亞硝酸鹽積累率僅為71%, 運行期間, 氨氮去除率較高并穩定維持在95%以上, 但亞硝酸鹽積累率逐漸下降, 在運行周期末期亞硝酸鹽積累率下降到57%, 亞硝化性能惡化.分析原因, 由于R3中的停曝時間較短, 厭氧好氧交替的環境不能完全實現, 致使其運行效果傾向于連續曝氣, 失去了間歇曝氣的環境優勢, NOB菌的活性逐漸恢復, 導致亞硝化系統被破壞.具體聯系污水寶或參見http://www.bnynw.com更多相關技術文檔。

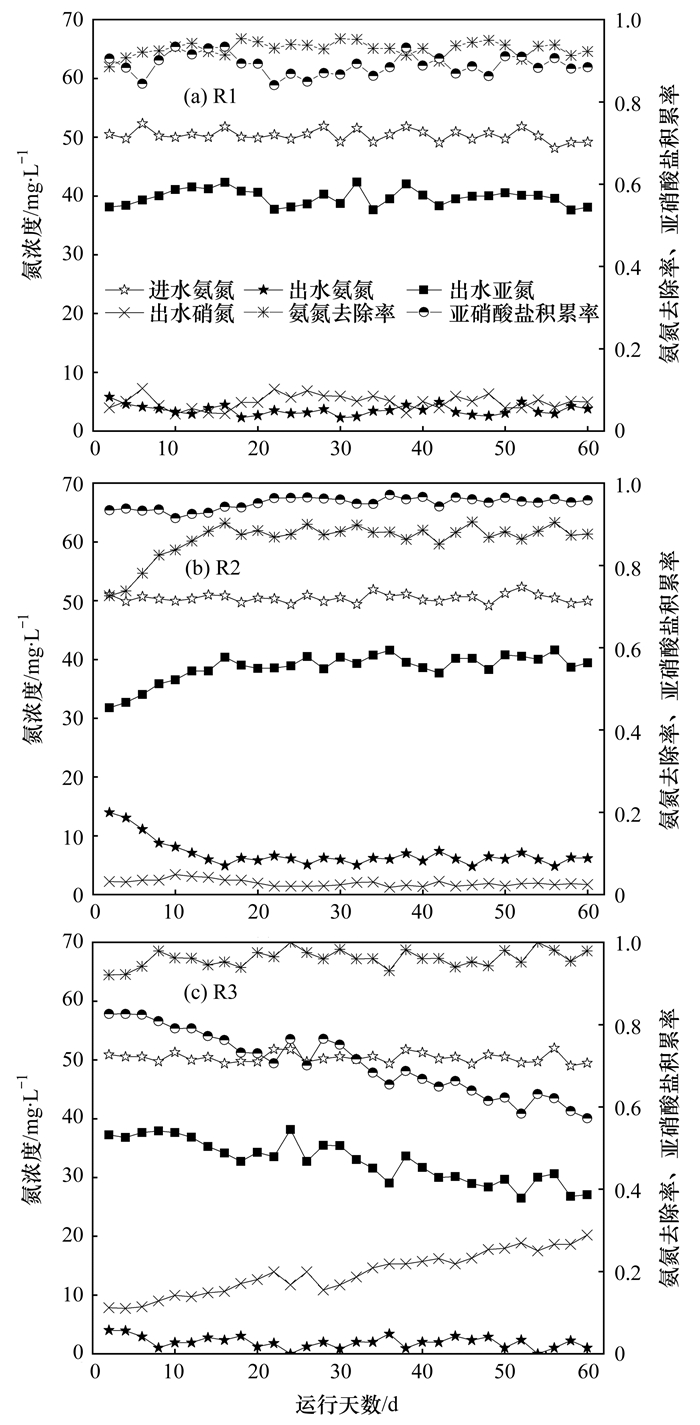

2.3 不同曝氣方式下亞硝化污泥特性

圖 3表征了整個實驗階段污泥沉降性能及平均顆粒粒徑的變化, 從中可知, R1、R2和R3這3個反應器中接種污泥后的MLSS分別為2 256、2 236和2 233 mg·L-1, SVI值分別為28.72、28.61和28.61mL·g-1, 說明污泥活性較高活性及沉降性能良好.由于硝化細菌為自養型細菌, 生長速率緩慢, 故R1、R2和R3的污泥濃度增加緩慢.從圖 3(a)和3(b)可以看出, 運行期間, R1和R2反應器的污泥濃度和污泥沉降性能均較好, 到22 d, R1和R2反應器中的污泥濃度分別增加到2 359 mg·L-1和2 322mg·L-1, SVI值分別下降到24.01mL·g-1和24.34mL·g-1, 并隨后基本保持穩定, 運行周期末, R1和R2反應器中的污泥濃度分別為2 455 mg·L-1和2 387 mg·L-1, SVI值分別為24.87mL·g-1和23.63mL·g-1.而與R1和R2不同的是, 由圖 3(c)可知, 對于R3反應器, 污泥濃度呈現先上升后下降的趨勢, 同樣SVI呈現先下降后上升的趨勢, 運行周期末, R3中的污泥濃度下降到2 003 mg·L-1, SVI值上升到38.01mL·g-1.分析原因, 有研究表明, 低溶解氧會引起污泥結構的不穩定, 在R3反應器中, 停曝時間過短, 厭氧好氧交替的環境不能完全實現, 致使其運行效果傾向于連續曝氣, 并且在停曝期間顆粒污泥處于低DO環境下, 致使污泥沉降性能變差, 并且反應器內沉降時間較短, 部分顆粒污泥解體, 污泥的流失, 故R3污泥濃度下降.而在R1和R2反應器內形成了交替厭氧/好氧的運行模式, 而這種運行方式將增加缺氧異養菌的生長速度, 使得缺氧異養細菌作為顆粒的核心, 這有利于顆粒污泥結構的穩定, 故R1和R2運行階段污泥沉降性能良好.

圖 3 運行期間MLSS、VSS、SVI、平均粒徑的變化

R1、R2和R3運行初期, 接種的顆粒污泥平均粒徑為1 056 μm, 為了減少較短的沉降時間對顆粒的選擇壓力的影響, 運行期間維持控制R1、R2和R3反應器的沉降時長為7 min.反應器內污泥的平均顆粒粒徑如圖 3所示.

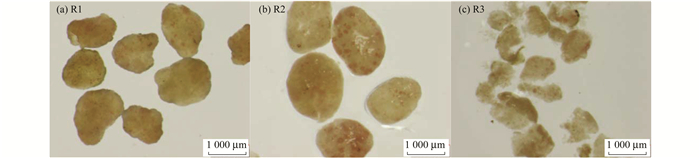

從圖 3(a)和3(b)可以看出, 運行前期, R1、R2和R3顆粒粒徑呈現下降的趨勢, 在第29 d, 平均顆粒尺寸分別在R1、R2和R3中下降到825、723和782 μm, R1、R2隨著運行時間的進一步增加, 顆粒污泥粒徑趨于穩定, R1和R2中平均顆粒粒徑分別穩定在820 μm和725 μm, 但R3運行期間, 由圖 3(c)所示, 顆粒粒徑呈現持續下降的趨勢, 在第57 d, 平均顆粒尺寸下降到387 μm.由圖 4分析可知, 在整個運行期間, R1中微生物聚集體大多為不規則的致密顆粒, 顆粒粒徑較大, 表面不光滑, 密實度高;R2中幾乎所有的微生物聚集體都是規則的致密顆粒, 顆粒污泥的粒徑較大, 呈橢球形, 表面較光滑, 密實度較好.對于R3反應器, 在運行中后期觀察到大量的絮狀污泥, 顆粒污泥呈現解體趨勢, 結構變得比較松散, 部分大粒徑污泥破碎生成更小的顆粒.通過表 2及圖 5的分析, 結果表明, R2中的d0.9/d0.1比率達到其最小值為3.18, 從圖 5(b)可以看出R2中顆粒的大小是3個反應器中最均勻的一個.此外, R1中的d0.9/d0.1比率較大, 可以推測較長曝氣時間會有助于不規則形狀顆粒的發展, 而通過粒徑分布圖可以看出R3中小顆粒污泥數量較多, 并結合圖 4(c)分析可知, 顆粒污泥呈現解體狀態, 可推測停曝時間越短, 越不利于顆粒污泥的結構的穩定.

圖 4 R1、R2、R3顆粒污泥顯微鏡照片

表 2 運行期間典型周期d0.1、d0.9和d0.9/d0.1的變化

圖 5 運行期間典型周期內粒徑分布

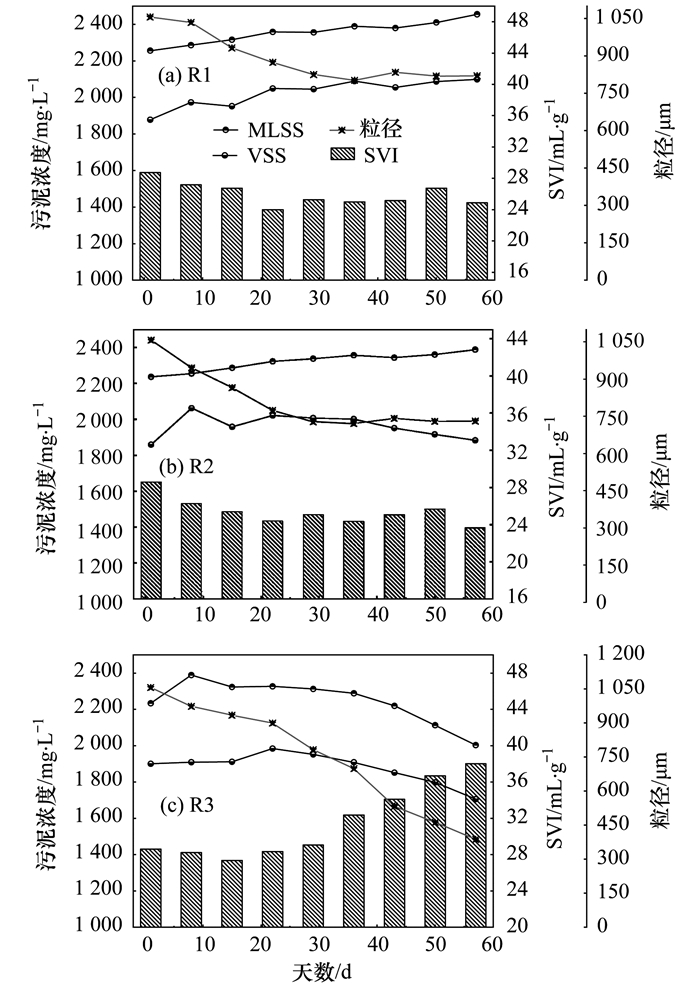

2.4 運行階段胞外聚合物EPS的變化

為了進一步對顆粒污泥的性能進行分析, 本實驗結合EPS測定方法, 對運行階段顆粒污泥的PN、PS變化進行分析.R1、R2和R3反應器PN和PS變化如圖 6所示, 階段初期3個反應器中的PN和PS分別為26.16 mg·g-1和14.76 mg·g-1.

圖 6 運行期間EPS和PN/PS變化

分析圖 6(a)可知, 運行前期, R1中的PN和PS隨著運行天數的增加, PN和PS呈現下降的趨勢, 在第8 d, PN和PS分別下降到22.86 mg·g-1和11.88 mg·g-1, 在之后顆粒污泥逐漸穩定, PN和PS出現上升趨勢并保持平穩狀態, 至第36d, PN和PS分別上升到33.73 mg·g-1和13.93 mg·g-1.由圖 6(b)可知, R2與R1變化趨勢相同, R2反應器在第15 d, PN和PS分別下降到22.58mg·g-1和10.41mg·g-1, 隨后顆粒污泥逐漸適應運行環境, PN和PS出現較大的增長, 第36 d, PN和PS分別增加到41.39mg·g-1和16.18mg·g-1.由圖 6(c)分析可知, 在運行周期內, R3反應器中的PN和PS處于一直下降的趨勢, 運行周期末, R3反應器的PN和PS僅為10.73 mg·g-1和6.61 mg·g-1, 遠遠低于R1和R2反應器的PN和PS, 且R2中的PN和PS值較高, 由此分析, 在相同曝氣頻率下, 厭氧時間長越利于PN和PS的分泌, 越有利于顆粒的穩定.分析原因, 有研究表明, 曝氣產生的剪切力會刺激更多EPS的分泌, 并且厭氧好氧運行模式會強化反應器本身的飽食饑餓特性[18], 且會提高缺氧異養菌的生長速率, 同時分泌出更多的EPS并利于AOB等自養微生物在顆粒表面的固著, R2反應器中的曝氣強度最大且停曝時間較長, 故R2中PN和PS含量最高, 顆粒最穩定.

有研究表明, PN比PS更易與金屬離子發生靜電作用而鍵合, 較高的PN含量有助于增強顆粒表面疏水性、改善污泥沉降性能, PN/PS值越大越有助于顆粒污泥的穩定.如圖 6(a)和6(b)所示, 在第8 d, R1和R2中PN/PS分別為1.92和1.94, 且均呈現上升的趨勢, 在第36 d, PN/PS值分別上升到2.42和2.56, 隨著運行時間的增加, 顆粒污泥中的微生物逐漸適應運行環境, PN/PS的比值逐漸平穩, 在運行階段末期, R1和R2中PN/PS值分別為2.46和2.73.分析圖 6(c), 在R3反應器中由于顆粒污泥呈現惡化的趨勢, R3反應器EPS中多糖和蛋白呈現了較大地下降, 但由于PS的含量較PN的含量下降較大, 故R3反應器中PN/PS的值變化不大, 在運行周期末期, PN/PS值為1.62.

2.5 典型周期內污染物濃度變化

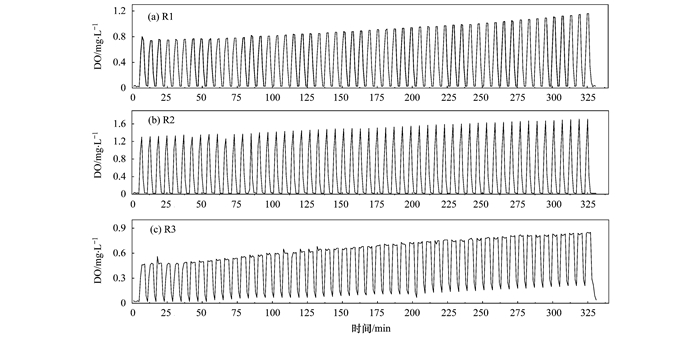

如圖 7和8所示, 分別為R1、R2和R3在運行期內的一個典型周期內氨氮、亞硝態氮、硝態氮和DO的變化.分析圖 7可知, R1、R2和R3的好氧段的DO分別在0.8~1.2、1.3~1.7和0.5~0.8mg·L-1之間變化, 由圖 7(a)和8(a)可以看出, R1反應器厭氧段DO接近于0 mg·L-1, R1進水氨氮為51.07mg·L-1, 周期末氨氮、亞硝態氮、硝態氮為5.88、39.13及4.87mg·L-1, 亞硝化性能良好.分析圖 8(b), R2初期進水氨氮為50.48mg·L-1, R2的周期出水氨氮、亞硝態氮、硝態氮為6.88、39.13及1.87mg·L-1, R2中的停曝時間為4 min, 較短的曝氣時間致使反應器內篩選出氨氧化率較快AOB菌, 并且較長時間的停曝時間使得NOB菌不能及時利用基質而受到了抑制, 故實現了良好的亞硝化性能及氨氮去除效果.由分析圖 8(c)可得, R3反應器進水氨氮為50.98mg·L-1, 周期末的氨氮、亞硝態氮及硝態氮為1.1、28.7和19.1mg·L-1, 與R1和R2不同的是, R3的氨氮去除率較高為97.8%, 但亞硝酸鹽積累率僅為60%, 分析原因, R3反應器的好氧段DO在0.5~0.8mg·L-1之間變化, 但厭氧段與R1和R2不同, 反應初期, 反應器處于好氧厭氧交替環境, 在第200 min后, 短的停曝時間導致DO并不能迅速降解為0, 致使反應后期停曝階段處于低DO狀態, 由于反應器中并未形成良好的厭氧好氧交替的環境, 隨著反應器運行天數的增加, 導致亞硝化顆粒污泥中的NOB菌得不到抑制, 相對活性得到了提高, 致使亞硝化系統遭到破壞.

圖 7 運行期間典型周期內DO的變化

圖 8 運行期間典型周期內氨氮、亞氮及硝氮的變化

3 結論

(1) 采用間歇曝氣以及DO限制策略可以馴化好氧顆粒污泥為亞硝化顆粒污泥, 在停曝時間組合為3 min:3 min, 4 min:2 min和2 min:4 min的運行方式下, 3 min:3 min及4 min:2 min可以維持較高的亞硝酸鹽積累, 平均亞硝酸鹽積累率分別為89%和95%, 2 min:4 min下亞硝化性能較差, 運行周期末亞硝酸態氮積累率僅為57%.

(2) 在停曝時間為2~4 min下, 停曝時間越長, 越有利于顆粒污泥結構的穩定, 同時可保持良好的亞硝化性能;停曝時間小于2 min時, 厭氧好氧交替的環境不能完全實現, 致使其運行效果傾向于連續曝氣, 從而失去了間歇曝氣的環境優勢, NOB菌得不到抑制, 導致亞硝化性能惡化;

(3) 較長曝氣時間會有助于不規則形狀顆粒的發展, 在相同曝氣頻率下, 厭氧時間長越利于PN和PS的分泌, PN/PS值越高, 越有利于顆粒表面疏水性的增強, 污泥沉降性能越好;停曝時間小于2 min時, 顆粒污泥呈現解體趨勢, 部分大粒徑污泥破碎成較小的顆粒, 結構變得比較松散, 沉降性能惡化.(來源:北京工業大學水質科學與水環境恢復工程北京市重點實驗室 作者:張杰)