1 引言(Introduction)

在中國, 隨著社會經濟的高速發展, 環境問題也越來越突出, 尤其是污水處理問題.為了緩解環境壓力, 我國提高了污水處理廠各類污染物的排放標準, 因此, 許多污水處理廠都需要進行提標改造以適應新標準.目前, 大多數污水處理廠都采用活性污泥法進行處理, 具有運行費用低、二次污染少、去除效果好等特點, 是現階段應用最廣泛的污水生物脫氮除磷技術(Katipoglu-Yazan et al., 2013; 2015;Lv et al., 2014).污水廠中污染物主要依靠活性污泥系統中微生物的代謝作用去除.由于我國各地環境條件差異較大, 因此, 各地區污水處理廠的進水水質、水量不盡相同.活性污泥系統中微生物的活性也隨溫度、進水水質及水量的變化而產生改變, 從而影響污水處理廠的生物處理效果(張玲玲等, 2012;Roeleveld et al., 2002).

目前, 我國大多數污水處理廠的運行管理主要是基于人工經驗模型, 無法根據進水水質、水量的波動及時優化調整工藝參數, 導致污水處理廠出水難以穩定達標, 另外也可能造成了資源的過度浪費.因此, 若能實現污水處理廠智能化反饋控制, 并結合工藝模型的模擬結果分析, 將有助于提高污水廠工藝優化效率, 顯著降低污水處理工藝參數優化控制試驗的成本, 最終實現對污水廠工藝的最優化設計與運行(周雪飛等, 2004).張代鈞等(2003)利用ASM1模型, 用MATLAB開發出了一套模擬軟件, 對污水處理廠中COD和氨氮去除過程進行數值模擬, 并得出了該污水廠運行的最佳工藝參數.另外, Kaelin等(2009)通過對ASM3模型結構的優化, 準確模擬了兩步硝化-反硝化過程中亞硝酸鹽氮的變化過程.朱向東等(2007)通過ASM2d模型對北京某污水廠的運行工藝進行數值模擬, 試驗結果表明, 在模型提供的參考值的基礎上, 通過對該廠進水特征的分析, 能夠提高模型對運行工藝模擬的準確度.Yang等(2013)通過FCASM4機理模型對紹興市某污水處理廠進行了工藝建模和工藝優化研究, 模擬結果表明, FCASM4機理模型能對該廠的氧化溝運行過程較好地模擬, 并經過模型對該廠工藝參數的優化控制, 解決了該廠冬季氨氮出水濃度難以穩定達標的問題.然而大部分的研究都忽略了由于各地污水處理廠污水源的水質特征、工藝運行參數及工況特征的差異而產生的各污水處理廠中微生物群落結構的差異.這一差異將最終影響系統中微生物的動力學參數和耗氧速率, 導致模型動力學參數的默認值與實際動力學參數值的不一致.另外, 也有可能產生模型組分劃分不合理的問題, 導致模型無法真實反映污染物去除過程.因此, 若要提高模型的準確度, 就有必要測定污水處理廠的進水水質特征及微生物的動力學參數.

本研究基于全耦合活性污泥3號模型(Fully Coupled Activated Sludge Model No.3, 簡稱FCASM3), 建立杭州某污水處理A+A2/O工藝模型(孫培德等, 2006;2007;Sun et al., 2009).然后, 通過進水水質特征分析和動力學參數的測定, 完成模型參數的識別工作, 以大幅提高模型預測的精度.最后, 通過模擬確定該廠的最佳運行工況條件, 以解決該廠在運行過程中出水總氮(TN)難以穩定達標的問題, 為實現智能化污水處理廠提供理論基礎和技術保障.

2 材料與方法(Materials and methods)2.1 污水處理廠工藝概括

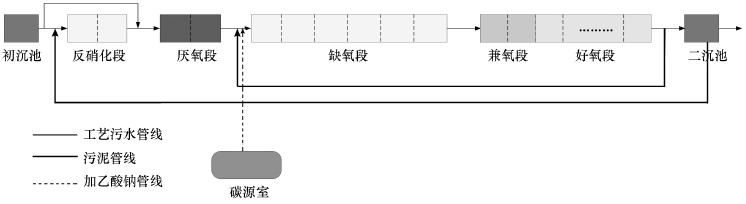

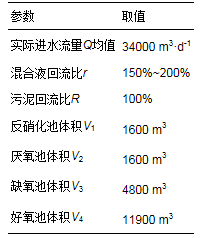

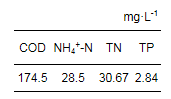

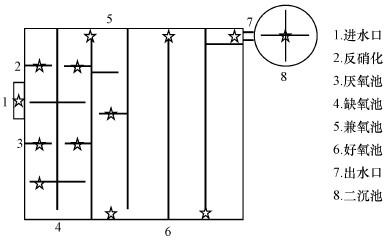

本文以杭州市某污水處理廠為研究對象, 該廠采用改良A+A2/O污水二級處理工藝和微絮凝過濾深度處理工藝.污水處理工藝概化圖如圖 1所示.一期出水水質達到《城鎮污水處理廠污染物排放標準》(GB18918—2002)的一級A標準要求(CODCr≤40 mg·L-1);二期工程實施后, 出水水質執行“AA標準”(TN≤10 mg·L-1).污水處理廠技術參數如表 1所示, 2017年上半年進水水質年均值列于表 2.

圖 1

圖 1污水處理工藝流程圖

表 1 污水處理廠技術參數

表 2 2017上半年進水水質年均值

2.2 污水處理廠運行數據的動態監測

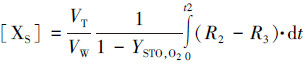

為了探究該廠各個生物處理單元的污水處理效果及運行性能, 確定模型的初始條件、邊界條件、好氧池的曝氣特征及水質組分濃度變化情況, 本研究對該廠的生物處理單元進行水質動態監測, 以滿足工藝模型建立的運行特征及精度要求.此次運行數據的監測, 污水處理廠的生物處理單元均布置動態監測點, 具體監測點位置見圖 2.取3個平行樣, 現場測定的常規水質指標, 如化學需氧量(COD)、氨氮(NH4+-N)、硝酸鹽氮(NO3--N)、亞硝酸鹽氮(NO2--N)、總氮(TN)和正磷酸鹽(PO43--P)等各個生物處理單元的濃度值, 具體測定方法參考《水和廢水監測分析方法》(第4版)(魏復盛, 2002).

圖 2

圖 2動態監測點位置示意圖(☆表示監測采樣點)

2.3 呼吸試驗方法2.3.1 呼吸試驗設置

本試驗所用反應器為1 L密封的呼吸瓶.反應器進水通過磁力循環泵將進水排入反應器中.呼吸瓶采用磁力攪拌, 攪拌器的轉動速率控制在200~250 r·min-1, 以保證反應器內泥水充分混合, 同時內部設有微孔曝氣頭及溶解氧探頭以提供良好的曝氣環境.整套裝置的運行由“污水智能控制系統”控制和調節磁力循環泵、攪拌器和曝氣泵的開啟與關閉, 從而實現實時地監測呼吸瓶反應過程中溶解氧變化情況及反應器的連續運行.

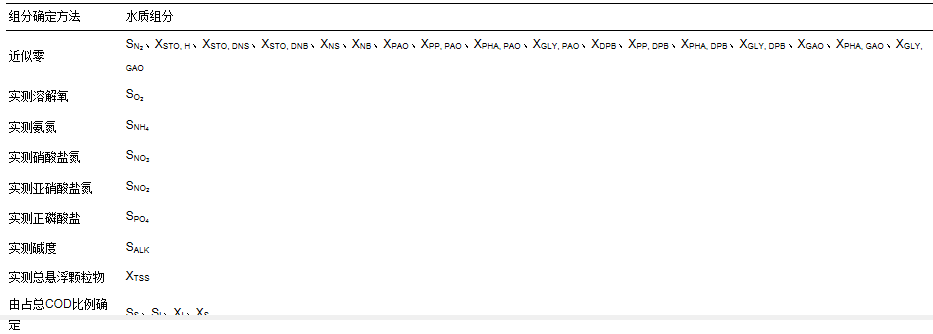

2.3.2 進水水質組分測定

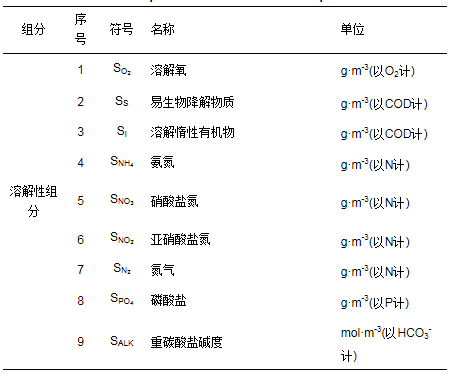

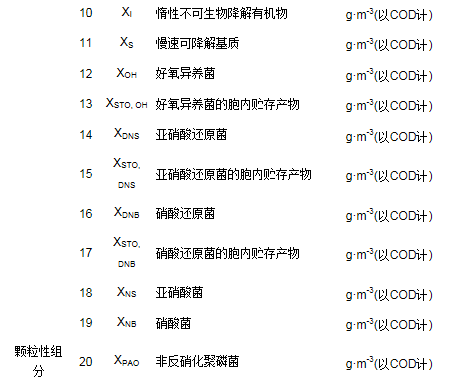

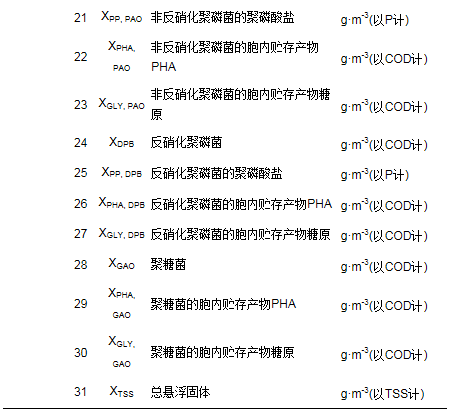

FCASM3模型中SO2、SNH4、SNO3、SNO2、SPO4、SALK、XTSS等組分(文中符號含義見文獻(孫培德等, 2008))通過常規指標的測定可以直接獲得.FCASM3組分簡單定義詳見表 3.具體測定方法參考《水和廢水監測分析方法》(第四版)(魏復盛, 2002).根據污水處理廠進水水質特征分析可知, SS、SI、XI、XS需通過與COD確立轉換關系計算其各自的濃度, 其余模型組分則可假定在進水中的濃度近似為零.本實驗采用好氧間歇呼吸計量法, 通過繪制耗氧速率(OUR)曲線測定進水中易生物降解物質(SS)和慢速可降解基質(XS)的濃度值, 建立與COD之間的轉換關系式, 再測定溶解性COD, 分別求出對應的溶解惰性有機物(SI)和惰性不可生物降解有機物(XI).從污水處理廠生物池進水口處取0.2 L進水放置在1 L的呼吸試驗瓶中, 并向呼吸瓶中投加2.5 mg硝化作用抑制劑丙烯基硫脲(ATU), 避免硝化反應對耗氧速率造成影響, 利用溶解氧探針監測呼吸瓶反應過程中溶解氧的變化情況, 繪制OUR呼吸速率曲線.根據SS和XS所引起的OUR積分面積再減去微生物內源呼吸的OUR積分面積, 再利用FCASM3公式計算各組分的濃度(劉芳等, 2004;樊杰等, 2012;Dulekgurgen et al., 2006).進水水質組分的確定方法列于表 4.SS和XS則可由公式(1)和(2)得到.

表 3 FCASM3組分簡單定義

表 4 進水水質組分的確定方法

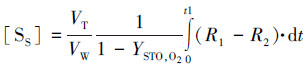

式中, VT為反應器體積(L);VW為所加污水體積(L);YSTO, O2為XSTO的好氧產率系數;t1、t2為耗氧曲線中對應的拐點時間(min);R1、R2、R3為耗氧曲線中對應的OUR(mg·L-1·h-1)數值.

2.3.3 污水處理廠模型動力學參數測定

本試驗接種的活性污泥取自污水處理廠的曝氣池出口污泥.通過繪制耗氧速率(OUR)曲線分別測定活性污泥中硝化細菌和異養菌的動力學參數:μNS(亞硝化菌比生長速率)、μNB(硝化菌比生長速率)、bO2, NS(亞硝化菌衰減系數)、bO2, NB(硝化菌衰減系數)、KNH4+(亞硝化菌半飽和常數)、KNO2-(硝化菌半飽和常數)、bOH(異養菌衰減系數)、YOH(異養菌產率系數).

根據Hao等(2009)的方法, 測定硝化細菌和異養菌衰減系數(bO2, NS、bO2, NB).從反應器中取0.2 L活性污泥放入在呼吸瓶中, 測自養菌的OUR分3步, 首先測定內源呼吸速率, 無需添加其他基質, 然后依次投加亞硝酸鈉和氯化銨到呼吸瓶中, 分別測硝化菌(AOB)和亞硝化菌(NOB)的OUR.異養菌衰亡系數(bOH)的測試主要將相同濃度的污泥添加到呼吸瓶中, 并向呼吸瓶中投加ATU(丙烯基硫脲).呼吸瓶在隨后的7 d中連續曝氣, 并每隔12 h測定污泥耗氧速率OUR(Vanrolleghem et al., 1999).然后, 參考Liu等(2011)的方法, 測定硝化細菌半飽和常數(KNH4+、KNO2-)和比生長速率(μNS、μNB).從反應器中取出200 mL活性污泥, 并用營養溶液反復沖洗.在接下來的18 h中, 每12 min分別測定一次亞硝化菌和硝化菌的OUR(Liu et al., 2011; Liwarska-Bizukojc et al., 2012; Hao et al., 2009).

根據Vanrolleghem等(1999)的方法, 在反應器內按一定的比例投加污泥和葡萄糖溶液, 待系統中污泥達到內源呼吸水平時, 呼吸試驗結束.根據OUR曲線與內源呼吸線圍成的積分面積及反應器內的COD, 確定異養菌的產率系數(YOH)和比生長速率(μH), 試驗設置3組平行(Friedrich et al., 2013; Moussa et al., 2005; Vanrolleghem et al., 1999).

2.4 工藝模擬與優化方法2.4.1 污水處理廠A+A2/O工藝模型建立

基于對生物場模型的改進和模型建立的基本假設, 結合該污水廠A+A2/O工藝運行條件及出水水質要求, 建立了基于FCASM3的活性污泥工藝模型(Yang et al., 2013; Luo, 2014).FCASM3將系統的微生物劃分為8類菌群, 共包含31種組分, 72個子過程.同時, A+A2/O工藝運行條件下, 水流的彌散過程也會對污染物質轉化過程和微生物的活性及分布產生影響, 該數值模型同時結合水流的推流作用及生物場對污水廠的生化反應池進行工藝數值模擬.根據水質特征和微生物動力學參數, 基于MATLAB數學工具軟件建立活性污泥系統A+A2/O工藝模型, 并利用MATLAB內置的常微分方程數值求解函數(ode15s)解算生物場耦合模型(FCASM3), 從而實現對A+A2/O工藝的數值模擬.

2.4.2 工藝參數優化方法

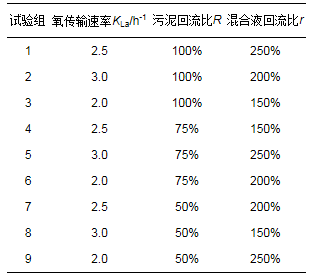

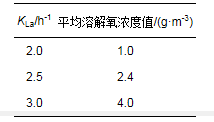

對于A+A2/O工藝而言, 溶解氧、污泥回流比及混合液回流比是對系統的污染物質處理效果影響較大的3個工藝參數.好氧池中的溶解氧不足將抑制硝化細菌的活性及異樣菌的生長, 從而影響有機物去除、硝化反應及吸磷過程.混合液回流比對缺氧池的反硝化過程影響較大, 混合液回流比太小將導致硝化液回流量較少, 不利于系統中TN的去除, 同時, 混合液回流比太大容易將好氧池的溶解氧攜帶到缺氧池, 影響缺氧池的缺氧條件, 抑制反硝化細菌的活性(徐偉峰等, 2007;吳昌永等, 2012; 陳昆柏等, 2008; Smolders et al., 1995).所以對于特定的工藝運行方式而言, 存在一個最佳的工藝參數組合.按照4因素3水平的正交試驗表列出了正交試驗方案, 具體見表 5.不同氧轉移系數水平下好氧池中平均溶解氧濃度值列于表 6.

表 5 正交試驗設計表

表 6 各氧轉移系數水平下好氧池中平均溶解氧濃度值

3 結果與討論(Results and discussion)3.1 污水處理廠模型參數識別3.1.1 污水處理廠的常規水質測定結果

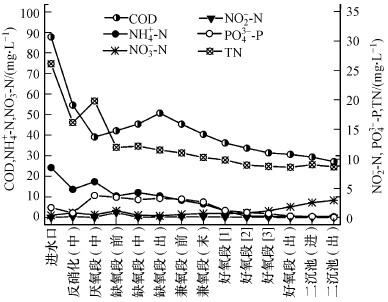

由圖 3可知, 整體上COD依次呈下降趨勢, 生物池中進水COD主要消耗在反硝化段和厭氧段生物池, 這兩個過程COD共降低了57%.根據NO2--N濃度動態監測可知, 在整個過程中, NO2--N的濃度值較為穩定.NO3--N濃度整體上依次呈上升趨勢且進水濃度相對較低, NO3--N濃度在反硝化段和好氧池出現兩個高峰, 反硝化段出現高峰的主要原因可能是二沉池污泥回流到反硝化段攜帶大量的硝酸鹽溶液, 導致反硝化段呈小幅度上升趨勢.好氧池出現高峰的原因是在好氧條件下, 硝化細菌利用溶解氧提供的電子將氨氮氧化成硝態氮, 導致好氧池硝酸鹽濃度上升至8.7 mg·L-1.PO43--P濃度動態監測結果發現, 該污水處理廠進水PO43--P濃度較低, 在厭氧段進水口呈上升趨勢;隨后, 在好氧段的進水口PO43--P濃度開始下降, 好氧池最終出水PO43--P濃度是0.25 mg·L-1.

圖 3

圖 3常規水質COD、NH4+-N、NO3--N和NO2--N、PO43--P、TN動態監測數據變化圖

綜上可知, 污水廠各個生物處理單元的污水處理效果較好, 主要由于動態監測時間處于炎熱的夏季, 硝化細菌的活性較強, 導致該廠出水TN濃度較低, 但該廠部分時間段依然存在TN出水濃度高于10 mg·L-1, 不能穩定達標的問題.由監測結果可知, 混合液回流過程中可能攜帶部分氧氣進入缺氧池, 因此, 在缺氧池的溶解氧模型組分計算時, 需要考慮這部分溶解氧的濃度.另外, 由于好氧池中的溶解氧曝氣頭均勻分布在好氧池, 并且在好氧池中氨氮濃度變化趨勢較為平穩, 因此, 在建立污水處理廠工藝模型時, 為了簡化模型的計算量, 提高模型優化工藝參數的頻率, 在不影響模型準確度的前提下, 好氧池只考慮污水的一維推流作用, 將好氧池均勻劃分為3部分, 依次串聯在一起.

3.1.2 典型進水水質特征分析

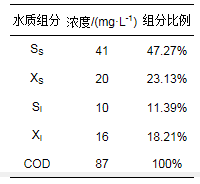

現場的動態監測試驗期間, 取生物池進水水樣進行COD組分濃度劃分測定, 確認模型組分.本實驗采用好氧間歇呼吸計量法, 通過繪制耗氧速率(OUR)曲線測定進水中COD各組分濃度值, 水質組分比例結果列于表 7中.

表 7 污水處理廠生物池進水COD組分測定

由表 7可知, 生物池進水COD是87 mg·L-1, 該廠進水中SS占總COD的47.27%, SI+XI占總COD的29.6%.與典型城鎮污水廠進水水質相比, 該廠進水COD中SS+XS比例偏高, 表明該廠進水可生化性比較好, 然而可生物降解有機碳的濃度較低, 可能直接影響到系統的脫氮除磷性能, 因此, 該廠的厭氧池和缺氧池需要投加一定量的碳源.同時, 該廠進水中SI+ XI的比例較高, 表明進水中無機顆粒物及不可降解有機物含量較高, 原因是該廠接納的進水中可能混有較小比例的工業廢水或下雨時沖刷的建筑廢棄物及泥沙.根據活性污泥模型中XI的定義, 在生物處理系統中, 這部分有機物主要是在沉淀池中去除, 因此, 沉淀池的沉淀效果對于污水廠的出水水質有很大的影響(蔡健明, 2009).具體聯系污水寶或參見http://www.bnynw.com更多相關技術文檔。

3.1.3 模型動力學參數分析

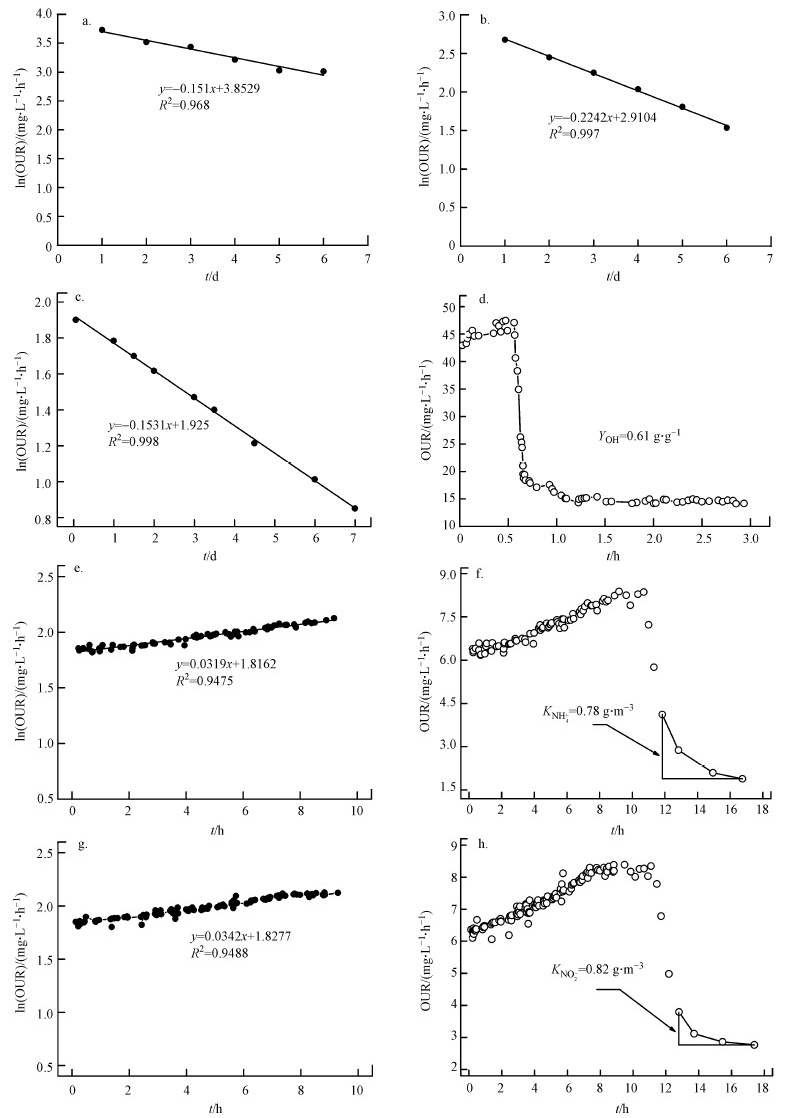

由圖 4a、4b、4e及4g的硝化細菌動力學參數測定結果可知, 亞硝化菌和硝化菌衰減系數分別是0.151 d-1和0.2242 d-1, 硝化細菌的衰減系數略低于以往文獻的參考值(bO2, NS=0.22 d-1, bO2, NB=0.37 d-1)(Salem et al., 2006).亞硝化菌和硝化菌的最大比生長速率分別是0.72 d-1和0.86 d-1, 遠高于以往文獻給出的參考值(μNS=0.52 d-1, μNB=78 d-1), 表明硝化細菌的新陳代謝能力較強, 硝化反應速率較高, 由于硝化菌的最大比生長速率高于亞硝化細菌, 因此, 硝化過程的中間體亞硝酸鹽的含量比較低.半飽和常數對硝化細菌底物的轉化有重要的影響, 在好氧階段, 半飽和常數通過開關函數控制硝化細菌對底物的利用程度, 影響好氧池氨氮的出水濃度.由圖 4f和圖 4h可知, 亞硝化菌(AOB)和硝化菌(NOB)的半飽和常數分別是0.78和0.82 g·m-3, 呼吸試驗測定的硝化細菌動力學參數與以往文獻的測定值相似(Moussa et al., 2005; Yang et al., 2013), 其中, 硝化細菌的KNH4+略低于模型典型值(KNH4+=0.87 g·m-3, 以N計), 表明硝化細菌對氨氮有較強的利用能力, 好氧池出水氨氮濃度較低.

圖 4

圖 4呼吸實驗結果(a.AOB的衰減系數, b.NOB的衰減系數, c.異樣菌的衰減系數, d.異樣菌的產率系數, e.AOB的最大比生長速率, f.AOB的半飽和系數, g.NOB的最大比生長速率, h.NOB的半飽和系數)

由圖 4c和4d可知, 通過間歇OUR呼吸計量試驗測定的異氧菌產率系數為0.61 g·g-1, 測定的產率系數低于模型典型值(0.63 g·g-1).可能由于進水COD中相當部分的有機物無法被微生物轉化成貯存物質所消耗, 同時, 經過外回流帶入大量含硝酸鹽的污水, 導致生物池Ss組分比例進一步降低, 抑制異樣菌的生長, 進而異養菌對有機碳的吸收量減少, 轉化率不高, 導致產率系數降低(Sollfrank et al., 1990).

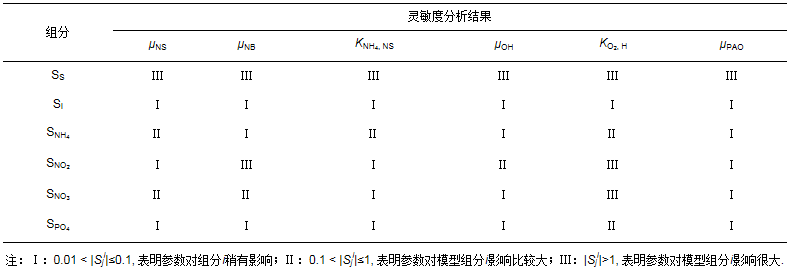

3.2 工藝模型校驗3.2.1 靈敏度分析

靈敏度分析是研究或分析一個模型的狀態或輸出變化對系統參數或周圍條件變化的敏感程度的方法.在選取相關典型值作為動力學參數初值的基礎上, 通過對比模擬結果與實測結果的一致性, 結合經驗及所得的動力學參數靈敏度對動力學參數進行不斷調整, 以更好地反映水中污染物的轉化情況及微生物的活性, 最終使模擬結果與實測結果的吻合程度最佳(孫培德等, 2007).本文對污水廠的A+A2/O工藝模型的全部動力學參數進行了靈敏度分析, 由于受到篇幅的限制, 只選取對模擬結果影響較大的6個動力學參數進行分析說明, 表 8列出了主要動力學參數的靈敏度分析結果.

表 8 主要動力學參數的靈敏度分析結果

3.2.2 模型校驗結果

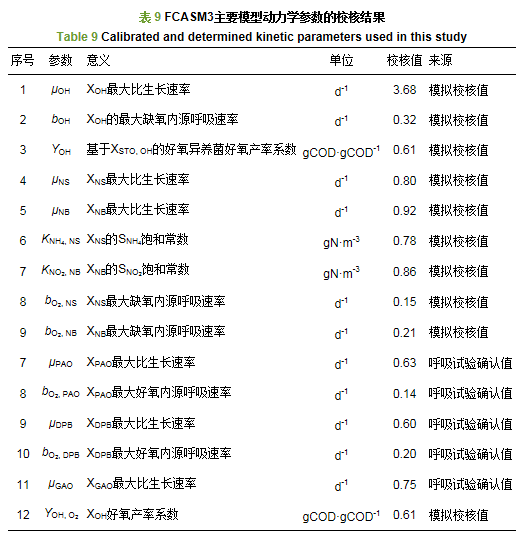

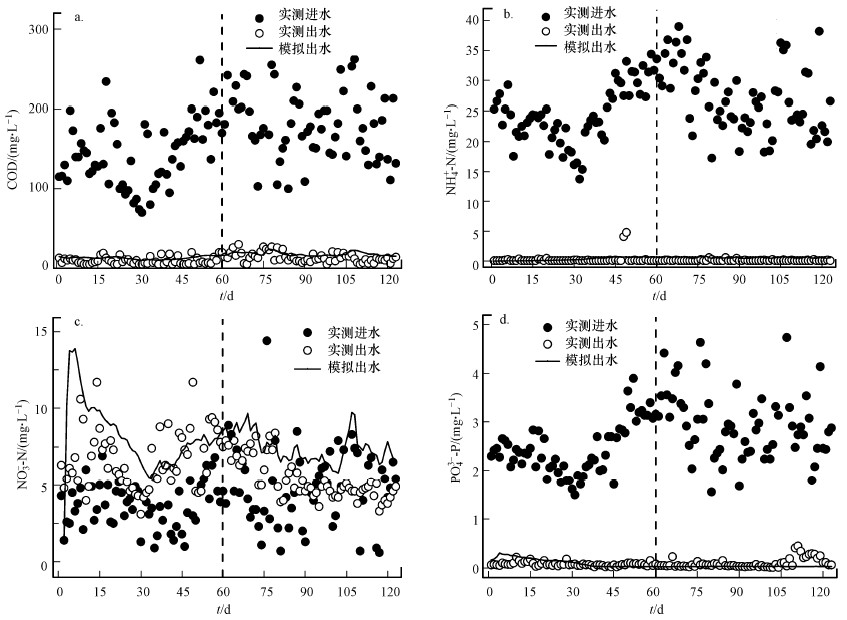

數值模型經過模型動力學的識別和靈敏度分析后, 利用污水廠前60 d的歷史水質監測數據對FCASM3模型進行校核, 再利用污水廠后60 d的歷史數據對模型進行驗證, 并對校驗后的模型進行模擬值與實測值的對比, 評估模型的可靠性及其精度.FCASM3模擬好氧池出水COD、NH4+-N、NO3--N和PO43--P濃度值與實測值對比結果如圖 5所示.主要模型動力學參數校核結果列于表 9中.

圖 5

圖 5 FCASM3模型校核與驗證結果

由圖 5可以看出, COD和PO43--P的模擬變化趨勢與實際的動態趨勢十分一致, 且比實際值變化趨勢更加穩定.NH4+-N的模擬值總體上比實測值略高, 原因可能是該污水處理廠的好氧池中NH4+-N的實測濃度值比較低, 實測值略微的監測誤差和波動均能使模擬值與實測值的誤差結果放大, 同時, 系統中可能存在短程硝化-反硝化的脫氮方式, 導致好氧池中NH4+-N濃度偏低.由模擬結果可知, FCASM3機理模型對有機物的去除、氨氮的轉化及磷酸鹽的去除過程的描述比較準確, 其COD、NH4+-N和PO43--P模擬值與實測值的平均相對誤差不超過10%.然而, 雖然該模型能較好地模擬出好氧池中硝酸鹽的變化趨勢, 但系統生化反應過程中NO3--N的模擬值比真實值略高, 系統中NO3--N模擬值與實測值的平均相對誤差為16%.主要原因可能是:一方面, 在FCASM3機理模型假設中默認好氧池的溶解氧均勻分布, 不存在空間位置上濃度的差異, 而實際好氧池分為3個廊道, 采用的是推流式曝氣池及生物池水深存在落差, 導致溶解氧在生物池中的分布不可能很均勻, 而溶解氧濃度對硝化細菌和反硝化細菌的生長代謝有很大的影響, 低溶解氧濃度不利于硝化細菌的活動, 這就造成模型模擬的硝化菌、亞硝化菌及硝酸還原菌和亞硝酸還原菌的生長趨勢要好于實際的體系, 造成了硝酸鹽和亞硝鹽模擬結果稍有失真(楊敏, 2013).另一方面, 污水處理廠中二沉池的污泥回流到缺氧池的過程中, 回流污泥可能攜帶部分溶解氧量進入缺氧池, 對反硝化細菌的活性產生抑制影響, 造成了硝酸鹽的實測值與模擬值略有偏差.總體而言, FCASM3能夠較好地模擬該廠的A+A2/O工藝系統中各物質的轉化情況, 其模擬結果具有說服力.

3.3 污水處理廠最佳運行工況數值模擬

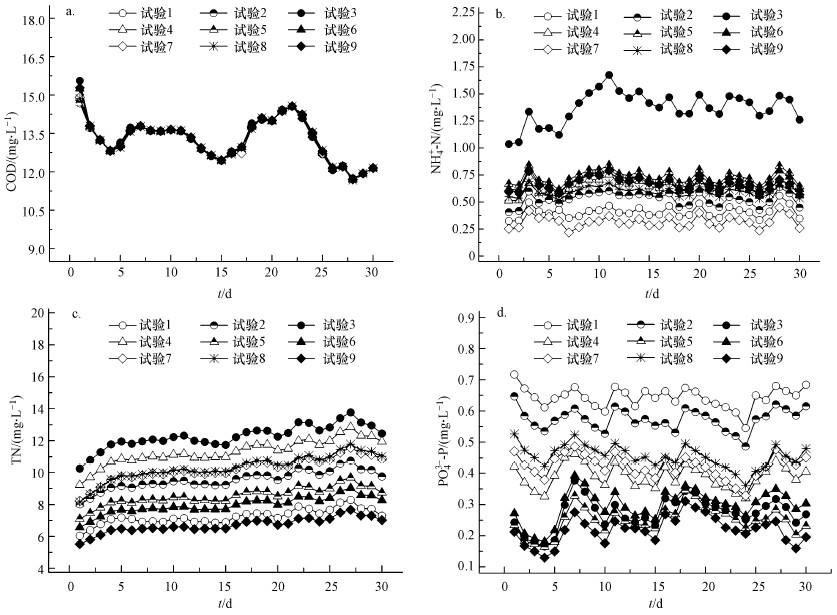

在動態進水水質和水量波動的條件下, 利用校核完成的A+A2/O工藝模型, 用污水廠2017年上半年運行的歷史數據對不同工藝組合的A+A2/O工況進行COD、NH4+-N、TN和PO43--P數值模擬, 結果見圖 6.

圖 6

圖 6多因素正交模擬試驗結果

由圖 6a對COD的模擬結果可知, 工藝參數的調整對好氧池中COD出水值并無較大影響.由圖 6b及6c可知, 試驗1、試驗2、試驗7和試驗3的模擬結果明顯區別于其他各組的模擬結果, 試驗1、試驗2、試驗7對出水NH4+-N的模擬結果明顯低于其他各組試驗, 尤其試驗7的出水濃度值最低, 而試驗3的模擬結果遠遠高于其他各組的模擬值;由好氧池中TN的模擬結果可知, 試驗1、試驗6、試驗9的模擬結果低于其他試驗組, 試驗3對TN的模擬值要比其他各組試驗高的多;試驗6和試驗9模擬的好氧池中溶解氧濃度低于試驗1、試驗2和試驗7.由此表明, 溶解氧對系統的脫氮過程十分重要.另外, 低溶解氧濃度有利于系統的脫氮過程, 可能是由于低溶解氧有利于系統中短程硝化-反硝化過程的實現(Chuang et al., 2007).同時, 對比試驗3和試驗9的模擬結果可知, 較高的混合液回流比攜帶了大量的硝化液回流到缺氧池, 有利于增強系統的反硝化過程, 提高缺氧池的脫氮性能.

由圖 6d對PO43--P的模擬結果發現, 試驗1、試驗2和試驗8所得的PO43--P好氧池出水濃度值高于其他各組試驗模擬濃度, 而試驗2和試驗8的溶解氧濃度較高, 試驗1和試驗2的污泥回流比高于其他試驗組, 表明高溶解氧不利于系統的除磷, 高污泥齡不利于磷酸鹽的去除.主要原因是當生物除磷的好氧區過度曝氣, 聚磷菌的胞內聚合物會過度消耗, 導致好氧階段無法提供足夠能量完成吸磷過程, 從而導致系統除磷效果的惡化(王曉蓮等,2005; Werle et al., 2010).另外, 污水處理廠通過排泥的方式, 將聚磷菌體內的磷酸鹽釋放到外界, 達到系統生物除磷的效果.

綜合上圖可得, A+A2/O工藝系統最佳運行工況是氧傳輸速率KLa、污泥回流比和混合液回流比分別控制在2 h-1、75%及250%.該工況在滿足污水廠運行過程中出水TN濃度穩定達標(TN≤10 mg·L-1)的前提下, 同時保證好氧池出水COD和PO43--P濃度較低且運行成本最低.在最佳運行工況條件下, 模擬結果表明, 好氧池出水TN濃度下降了1.28 mg·L-1, 脫氮效率提高了15.91%.

4 結論(Conclusions)

1) 通過對污水處理廠進水水質組分的測定, 完成了機理模型組分劃分, 測定結果為SS占47.27%, XS占23.12%, SI占11.39%, XI占18.21%.

2) 通過對活性污泥系統中微生物的動力學參數測定, 確認了模型動力學參數, 測定結果顯示, 亞硝化菌能夠很好地利用氨氮, 使得好氧池出水保持較低的氨氮濃度.同時, 硝化菌的比生長速率較高, 硝化速率較快, 整個系統的硝化過程較強.另外, 異養菌的生長速率緩慢, 對系統中有機碳的吸收量較少, 同化率效率不高, 因此, 導致異養菌的產率系數較低.

3) 經過生物池進水水質組分分析和模型動力學的測定, 完成了模型參數的識別, 結合模型參數的靈敏度分析, 并利用污水處理廠的運行數據對工藝模型FCASM3進行校驗, 模擬結果表明, 基于FCASM3機理模型的A+A2/O工藝模型模擬的出水值與實測出水值吻合度高, 模擬的平均相對誤差不超過10%, 模擬結果具有說服力.另外, 該校核方法有助于確認各污水處理廠的運行特征, 克服一般的模型預測難以達到污水處理控制精度的需求, 為實現智能化污水處理廠提供理論基礎和技術保障.

4) 利用FCASM3模型模擬多因素正交試驗, 篩選出最佳的溶解氧、污泥回流比和混合液回流比.模擬結果表明, 當A+A2/O系統的好氧池氧傳輸速率KLa、污泥回流比和混合液回流比分別控制在2 h-1、75%及250%時, 該工況在滿足污水廠運行過程中出水TN濃度穩定達標(10 mg·L-1)的前提下, 同時能保證好氧池出水COD和PO43--P濃度較低且運行成本最低.(來源:環境科學學報 作者:孫培德)