公布日:2024.01.16

申請日:2023.10.16

分類號:C02F1/72(2023.01)I;C02F7/00(2006.01)I;B01J35/00(2024.01)I;C02F101/30(2006.01)N

摘要

本發明公開了一種兩相催化氧化污水處理工藝及反應裝置,具體涉及污水處理領域,通過在污水泵的運行下,從污水管將污水抽送到反應塔本體內,在第一催化濾筒和第二催化濾筒內的催化劑的配合作用下,對污水進行降解處理,并通過第一催化濾筒和第二催化濾筒兩端連接配合的換料機構配合運行,將使用后的催化劑移動到上料筒內,更換催化劑,持續催化反應,從而保障了對污水處理的效率,再通過清潔組件對進入上料筒內使用后的催化劑進行清洗,以便重復利用,在整個工藝過程中不需要酸性藥劑的添加,從而減少了藥劑添加成本,能夠自動更換催化劑,提高自動化水平,且對更換的催化劑能夠自動清潔,從而能夠進行重復利用,從而降低污水處理的成本。

權利要求書

1.一種兩相催化氧化污水處理工藝,其特征在于:包括以下步驟:S1:向反應塔內放置復合非均相過渡金屬催化劑和固態零價復合金屬催化劑用于對進入的污水進行催化反應;S2:向反應塔內通入污水,并對反應塔底部進行曝氣;S3:在通入污水的同時,常溫常壓下向反應塔內的污水中沖入雙氧水,在兩種催化劑的反應下,對污水進行處理;S4:在對污水處理的過程中,在催化劑使用后效果產生不佳時,能夠自動更換催化劑,保障污水處理效率,并將更換后的催化劑進行清洗回收,重復利用。

2.根據權利要求1所述的一種兩相催化氧化污水處理工藝,其特征在于:所述反應塔內通入污水時,同步通入雙氧水混合進入反應塔內,且進入反應塔內的混合液底端持續進行曝氣。

3.根據權利要求1所述的一種兩相催化氧化污水處理工藝,其特征在于:所述復合非均相過渡金屬催化劑和固態零價復合金屬催化劑分別設置有兩份,且每兩份交替使用。

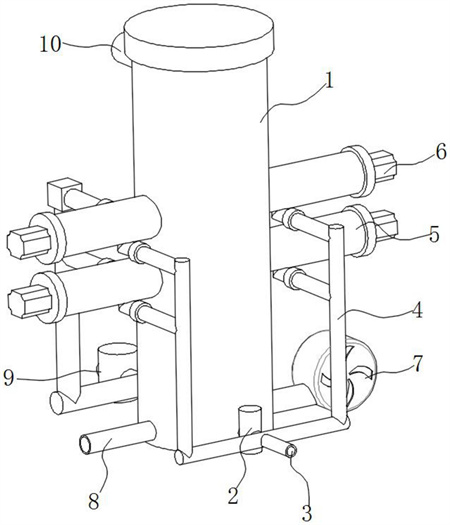

4.根據權利要求1-3所述一種兩相催化氧化污水處理工藝的反應裝置,其特征在于:包括反應塔本體(1),所述反應塔本體(1)一側底端連接有污水泵(2),所述污水泵(2)連接有污水管(3),所述反應塔本體(1)底端連接有雙氧水管(8),所述反應塔本體(1)一側底端設置有鼓風機(7),所述反應塔本體(1)底端一側連接有清潔組件(9),所述反應塔本體(1)內部平行安裝有第一催化濾筒(11)和第二催化濾筒(12),所述第一催化濾筒(11)和第二催化濾筒(12)兩側的反應塔本體(1)上均焊接有上料筒(5),各所述上料筒(5)內均安裝有換料機構(6),所述反應塔本體(1)頂端一側連接有出水管(10)。

5.根據權利要求4所述的反應裝置,其特征在于:所述鼓風機(7)一端連接有通氣管,所述通氣管插接在反應塔本體(1)內部底端,且通氣管上安裝有多個曝氣頭。

6.根據權利要求4所述的反應裝置,其特征在于:所述上料筒(5)一側連接有清潔管,所述清潔管與清潔組件(9)連接,所述上料筒(5)底端連接有排流管,所述排流管連接有回流管(4),所述回流管(4)與污水泵(2)連接,所述清潔管和排流管上均安裝有用閥門。

7.根據權利要求4所述的反應裝置,其特征在于:所述換料機構(6)包括液壓泵(601),所述液壓泵(601)安裝在上料筒(5)一端;液壓桿(602),所述液壓桿(602)一端與液壓泵(601)連接;第一塞盤(603),所述第一塞盤(603)安裝在液壓桿(602)另一端;連桿(604),所述連桿(604)一端與第一塞盤(603)連接;第二塞盤(605),所述第二塞盤(605)安裝在連桿(604)另一端。

8.根據權利要求7所述的反應裝置,其特征在于:所述第一塞盤(603)和第二塞盤(605)均與上料筒(5)滑動配合,且第一塞盤(603)和第二塞盤(605)之間放置有催化劑。

9.根據權利要求4所述的反應裝置,其特征在于:所述清潔組件(9)包括清水泵(901),所述清水泵(901)設置在反應塔本體(1)一側;清水管(902),所述清水管(902)與清水泵(901)抽水端相連接;進水管(903),所述進水管(903)一端與輸水端連接,另一端與清潔管相連接。

發明內容

為了克服現有技術的上述缺陷,本發明提供一種兩相催化氧化污水處理工藝及反應裝置,以解決上述背景技術中提出的問題。

為實現上述目的,本發明提供如下技術方案:一種兩相催化氧化污水處理工藝,包括以下步驟:

S1:向反應塔內放置復合非均相過渡金屬催化劑和固態零價復合金屬催化劑用于對進入的污水進行催化反應;

S2:向反應塔內通入污水,并對反應塔底部進行曝氣;

S3:在通入污水的同時,常溫常壓下向反應塔內的污水中沖入雙氧水,在兩種催化劑的反應下,對污水進行處理;

S4:在對污水處理的過程中,在催化劑使用后效果產生不佳時,能夠自動更換催化劑,保障污水處理效率,并將更換后的催化劑進行清洗回收,重復利用。

優選地,反應塔內通入污水時,同步通入雙氧水混合進入反應塔內,且進入反應塔內的混合液底端持續進行曝氣。

優選地,復合非均相過渡金屬催化劑和固態零價復合金屬催化劑分別設置有兩份,且每兩份交替使用。

通過將復合非均相過渡金屬催化劑和固態零價復合金屬催化劑分別取兩份,并分別放置在對應的上料筒內,處于每個上料筒內的第一塞盤和第二塞盤之間,在進行污水處理時,分別將同側的兩個上料筒內的催化劑,分別在對應的換料機構的作用下,分別推送到第一催化濾筒和第二催化濾筒內,污水泵運行,從污水管抽水輸送到由鼓風機曝氣的反應塔本體內,配合雙氧水管輸送雙氧水,在兩組催化劑分別催化下,對污水內有機成分進行降解處理。

優選地,一種兩相催化氧化污水處理工藝的反應裝置,包括反應塔本體,反應塔本體一側底端連接有污水泵,污水泵連接有污水管,反應塔本體底端連接有雙氧水管,反應塔本體一側底端設置有鼓風機,反應塔本體底端一側連接有清潔組件,反應塔本體內部平行安裝有第一催化濾筒和第二催化濾筒,第一催化濾筒和第二催化濾筒兩側的反應塔本體上均焊接有上料筒,各上料筒內均安裝有換料機構,反應塔本體頂端一側連接有出水管。

通過在污水泵的運行下,從污水管將污水抽送到反應塔本體內,同步的鼓風機運行,雙氧水管向反應塔本體內輸送雙氧水,在第一催化濾筒和第二催化濾筒內的催化劑的配合作用下,對污水進行降解處理,在催化劑表面由污漬覆蓋,導致與污水接觸面降低,從而導致催化效率變低時,通過第一催化濾筒和第二催化濾筒兩端連接配合的換料機構配合運行,將使用后的催化劑移動到上料筒內,另一組未使用的催化劑從另一個上料筒內輸送到對應的濾筒內,持續催化反應,從而保障了對污水處理的效率,再通過清潔組件對進入上料筒內使用后的催化劑進行清洗,以便重復利用,在整個工藝過程中不需要酸性藥劑的添加,從而減少了藥劑添加成本,能夠自動更換催化劑,提高自動化水平,且對更換的催化劑能夠自動清潔,從而能夠進行重復利用,從而降低污水處理的成本。

優選地,鼓風機一端連接有通氣管,通氣管插接在反應塔本體內部底端,且通氣管上安裝有多個曝氣頭。

優選地,上料筒一側連接有清潔管,清潔管與清潔組件連接,上料筒底端連接有排流管,排流管連接有回流管,回流管與污水泵連接,清潔管和排流管上均安裝有用閥門。

優選地,換料機構包括液壓泵,液壓泵安裝在上料筒一端。

液壓桿,液壓桿一端與液壓泵連接。

第一塞盤,第一塞盤安裝在液壓桿另一端。

連桿,連桿一端與第一塞盤連接。

第二塞盤,第二塞盤安裝在連桿另一端。

在對催化劑進行更換時,通過液壓泵運行,使得液壓桿伸長,從而使得第一塞盤和連桿連接的第二塞盤同步向對應的濾筒內進行移動,在移動的過程中,將第一塞盤和第二塞盤內的催化劑推擠到對應的濾筒內,同步的另一組換料機構運行時,液壓桿回縮,將使用后的催化劑拖回至另一個上料筒內,從而實現自動更換催化劑,且保障了持續催化,不需停機,從而提高對污水處理效率,提高反應裝置的自動化水平。

優選地,第一塞盤和第二塞盤均與上料筒滑動配合,且第一塞盤和第二塞盤之間放置有催化劑。

優選地,清潔組件包括清水泵,清水泵設置在反應塔本體一側。

清水管,清水管與清水泵抽水端相連接。

進水管,進水管一端與輸水端連接,另一端與清潔管相連接。

本發明的技術效果和優點:

1、通過復合非均相過渡金屬催化劑和固態零價復合金屬催化劑作為催化劑的設置,與現有技術相比,實現對工業廢水處理的高效催化氧化二級反應,且反應所需PH適應條件更廣,不需要投加酸,從而減少了堿液的使用,大大降低了運行成本以及操作的危險性;

2、通過第一催化濾筒、第二催化濾筒、上料筒以及換料機構的設置,與現有技術相比,通過上料筒內的換料機構能夠自動對催化濾筒內的催化劑進行自動更換,從而避免催化劑表面被覆蓋,以保障催化劑的催化效率,提高污水處理效率,且能夠自動更換催化劑,從而提高自動化水平;

3、通過清水泵、清水管、進水管、回流管、清潔管、以及排流管的設置,與現有的技術相比,能夠對回收后的催化劑進行沖洗,從而使得能夠對催化劑重復進行使用,且清洗后的污水能夠自動排入反應器內,避免浪費,能夠進行自動處理,從而提高自動化水平。

(發明人:張軍)