公布日:2023.09.29

申請(qǐng)日:2023.07.20

分類號(hào):C25B9/00(2021.01)I;C25B1/04(2021.01)I;C01B3/52(2006.01)I;C01B3/56(2006.01)I;C25B1/34(2006.01)I;C25B1/14(2006.01)I;B01D61/44(2006.01)I;B01D61/

36(2006.01)I;C02F1/461(2023.01)I;B01D53/04(2006.01)I

摘要

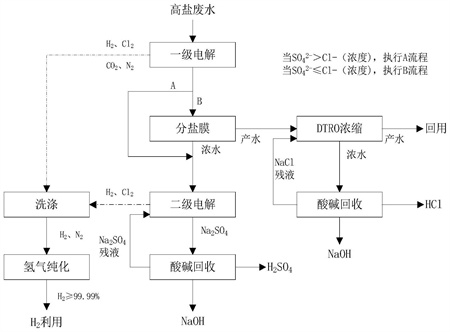

本申請(qǐng)公開(kāi)了一種廢水資源化耦合制氫方法及裝置,涉及廢水處理技術(shù)領(lǐng)域。一種廢水資源化耦合制氫方法,包括以下步驟:將高鹽廢水經(jīng)過(guò)一級(jí)電解,得到混合氣體和電解出水;將所述混合氣體進(jìn)行洗滌處理,再經(jīng)過(guò)氫氣純化處理,得到≥99.99%的H2;根據(jù)所述電解出水中SO42‑與Cl‑的濃度大小關(guān)系,分別對(duì)所述SO42‑和所述Cl‑進(jìn)行回收處理,得到酸和堿。經(jīng)過(guò)本申請(qǐng)對(duì)高鹽廢水進(jìn)行資源化處理后,最終全部轉(zhuǎn)化為酸和堿,無(wú)鹽產(chǎn)生,產(chǎn)水回用,酸堿可回用于生產(chǎn)系統(tǒng),徹底打通廢水處理中鹽的出路問(wèn)題;且該電解水制氫過(guò)程是在廢水環(huán)境條件下進(jìn)行,除了懸浮物之外,對(duì)進(jìn)水中的其他雜質(zhì)無(wú)要求,能夠真正實(shí)現(xiàn)高鹽廢水制氫,適用范圍廣。

權(quán)利要求書(shū)

1.一種廢水資源化耦合制氫方法,其特征在于,包括以下步驟:步驟S1、將高鹽廢水經(jīng)過(guò)一級(jí)電解,得到混合氣體和電解出水;步驟S2、將所述混合氣體進(jìn)行洗滌處理,再經(jīng)過(guò)氫氣純化處理,得到≥99.99%的H2;步驟S311、所述電解出水中SO42-濃度>Cl-濃度時(shí),將所述電解出水進(jìn)行二級(jí)電解,得到Na2SO4溶液和含H2和Cl2的混合氣體;步驟S312、將所述含H2和Cl2的混合氣體與所述混合氣體一同進(jìn)行洗滌處理,再經(jīng)過(guò)氫氣純化處理,制備得到≥99.99%的H2;步驟S313、將所述Na2SO4溶液通過(guò)第一雙極膜進(jìn)行分離,得到質(zhì)量濃度為4%-8%的NaOH和質(zhì)量濃度為8%-18%的H2SO4,再分別對(duì)所述質(zhì)量濃度為4%-8%的NaOH和所述質(zhì)量濃度為8%-18%的H2SO4進(jìn)行膜蒸餾濃縮,分別得到質(zhì)量濃度15%-25%的NaOH、質(zhì)量濃度35%-45%的H2SO4及膜蒸餾產(chǎn)水,所述膜蒸餾產(chǎn)水降溫后可回用;其中,所述第一雙極膜分離過(guò)程中的電流密度為400A/m2-1000A/m2,池電壓為1V-4V;所述膜蒸餾濃縮過(guò)程中對(duì)NaOH和H2SO4的膜蒸餾濃縮溫度均為60℃-80℃;步驟S314、對(duì)經(jīng)過(guò)步驟S313處理后未被分離的Na2SO4殘液重復(fù)進(jìn)行步驟S311-步驟S313,得到NaOH和H2SO4;步驟S321、所述電解出水中SO42-濃度≤Cl-濃度時(shí),對(duì)所述電解出水進(jìn)行分鹽處理,得到分鹽后產(chǎn)水和分鹽后濃水;步驟S322、對(duì)所述分鹽后濃水按步驟S311-步驟S314進(jìn)行處理,得到NaOH和H2SO4;步驟S323、對(duì)所述分鹽后產(chǎn)水進(jìn)行DTRO濃縮,得到DTRO產(chǎn)水和DTRO濃水,所述DTRO產(chǎn)水進(jìn)行回用;步驟S324、將所述DTRO濃水通過(guò)第二雙極膜進(jìn)行分離,得到質(zhì)量濃度為4%-8%的NaOH和質(zhì)量濃度為5%-10%的HCl,再分別對(duì)所述質(zhì)量濃度為4%-8%的NaOH和所述質(zhì)量濃度為5%-10%的HCl進(jìn)行膜蒸餾濃縮,分別得到質(zhì)量濃度15%-25%的NaOH、質(zhì)量濃度15%-25%的HCl及膜蒸餾產(chǎn)水,所述膜蒸餾產(chǎn)水降溫后回用;其中,所述第二雙極膜分離過(guò)程中的電流密度為200A/m2-800A/m2,池電壓為2V-5V;所述膜蒸餾濃縮過(guò)程中對(duì)NaOH和HCl的膜蒸餾濃縮溫度均為40℃-60℃。

2.根據(jù)權(quán)利要求1所述的廢水資源化耦合制氫方法,其特征在于,所述將高鹽廢水經(jīng)過(guò)一級(jí)電解,得到混合氣體和電解出水的步驟中,電解陽(yáng)極采用高析氧電位的亞氧化鈦或BDD電極,所述電解陽(yáng)極的析氧電位為2.1V-2.6V,電解陰極采用鈦金屬電極,所述一級(jí)電解為無(wú)隔膜電解反應(yīng)。

3.根據(jù)權(quán)利要求1所述的廢水資源化耦合制氫方法,其特征在于,所述將所述混合氣體進(jìn)行洗滌處理的步驟,包括:采用3%-30%的NaOH溶液對(duì)所述混合氣體中的酸性氣體進(jìn)行洗滌吸收,得到含H2和N2的混合氣體。

4.根據(jù)權(quán)利要求3所述的廢水資源化耦合制氫方法,其特征在于,所述氫氣純化處理過(guò)程中,采用變壓吸附處理,壓力變化的范圍為0.5MPa-5MPa,所采用的吸附劑為具有多孔固體填料的分子篩吸附劑。

5.根據(jù)權(quán)利要求1所述的廢水資源化耦合制氫方法,其特征在于,所述二級(jí)電解過(guò)程中,電解陽(yáng)極采用低電位的釕、銥、錫、鈦的復(fù)合析氯電極,且釕、銥、錫、鈦的質(zhì)量比為1:(0.5-5):(6-16):(65-75),所述電解陽(yáng)極的析氯電位為0.8V-1.8V,電解陰極采用鈦金屬電極,所述二級(jí)電解為無(wú)隔膜電解反應(yīng)。

6.根據(jù)權(quán)利要求1所述的廢水資源化耦合制氫方法,其特征在于,所述對(duì)所述電解出水進(jìn)行分鹽處理,得到分鹽后產(chǎn)水和分鹽后濃水的步驟中,采用DTNF分鹽膜,所述DTNF分鹽膜運(yùn)行過(guò)程中的操作壓力為40bar-90bar,所述分鹽后產(chǎn)水的TDS為300mg/L-30000mg/L,所述濃水的TDS為13萬(wàn)mg/L-16萬(wàn)mg/L。

7.根據(jù)權(quán)利要求1所述的廢水資源化耦合制氫方法,其特征在于,所述對(duì)所述分鹽后產(chǎn)水進(jìn)行DTRO濃縮,得到DTRO產(chǎn)水和DTRO濃水的步驟中,所述DTRO濃縮過(guò)程中的操作壓力為70bar-120bar,所述DTRO產(chǎn)水的TDS為10mg/L-1000mg/L,所述DTRO濃水的TDS為5萬(wàn)mg/L-10萬(wàn)mg/L。

8.根據(jù)權(quán)利要求1所述的廢水資源化耦合制氫方法,其特征在于,所述對(duì)所述電解出水中的NaCl進(jìn)行回收處理,回收得到NaOH和HCl的步驟,還包括:步驟S325、對(duì)經(jīng)過(guò)步驟S324處理后未被分離的NaCl殘液重復(fù)進(jìn)行步驟S323-步驟S324,得到NaOH和HCl。

9.一種廢水資源化耦合制氫裝置,其特征在于,包括一級(jí)電解槽、二級(jí)電解槽、分鹽膜、DTRO膜、第一雙極膜、第二雙極膜、洗滌塔、氫氣純化處理器、第一膜蒸餾、第二膜蒸餾、第三膜蒸餾和第四膜蒸餾,所述一級(jí)電解槽的氣體出口端和所述二級(jí)電解槽的氣體出口端均與所述洗滌塔連接,所述洗滌塔的氣體出口端與所述氫氣純化處理器連接,所述氫氣純化處理器底部設(shè)有氫氣出口端,所述一級(jí)電解槽的DTRO產(chǎn)水端分別與所述二級(jí)電解槽的進(jìn)水端和所述分鹽膜連接,所述分鹽膜的濃水端與所述二級(jí)電解槽的進(jìn)水端連接,所述二級(jí)電解槽的DTRO產(chǎn)水端與所述第一雙極膜連接,所述第一雙極膜的出水端與所述二級(jí)電解槽的進(jìn)水端連接,所述第一雙極膜設(shè)有酸出口端和堿出口端,所述第一雙極膜的酸出口端與所述第一膜蒸餾連接,所述第一雙極膜的堿出口端與所述第二膜蒸餾連接,所述分鹽膜的DTRO產(chǎn)水端與所述DTRO膜連接,所述第二雙極膜的進(jìn)水端和出水端分別與所述DTRO膜的兩端連接,所述第二雙極膜設(shè)有酸出口端和堿出口端,所述第二雙極膜的酸出口端與所述第三膜蒸餾連接,所述第二雙極膜的堿出口端與所述第四膜蒸餾連接。

10.根據(jù)權(quán)利要求9所述的廢水資源化耦合制氫裝置,其特征在于,所述第一雙極膜包括第一雙極膜陽(yáng)極和第一雙極膜陰極,所述第一雙極膜陽(yáng)極與所述第一雙極膜陰極之間設(shè)有第一酸室、第一堿室和第一極室,所述第一酸室與所述第一雙極膜的酸出口端連通,所述第一堿室與所述第一雙極膜的堿出口端連通。

11.根據(jù)權(quán)利要求9所述的廢水資源化耦合制氫裝置,其特征在于,所述第二雙極膜包括第二雙極膜陽(yáng)極和第二雙極膜陰極,所述第二雙極膜陽(yáng)極與所述第二雙極膜陰極之間設(shè)有第二酸室、第二堿室和第二極室,所述第二酸室與所述第二雙極膜的酸出口端連通,所述第二堿室與所述第二雙極膜的堿出口端連通。

12.根據(jù)權(quán)利要求9所述的廢水資源化耦合制氫裝置,其特征在于,所述洗滌塔內(nèi)部從下到上依次設(shè)有循環(huán)水層、洗滌塔填料和除霧層,所述一級(jí)電解槽的氣體出口端和所述二級(jí)電解槽的氣體出口端與所述循環(huán)水層連通,所述洗滌塔一側(cè)設(shè)有噴水管,所述噴水管的出水端位于所述洗滌塔填料和所述除霧層之間。

發(fā)明內(nèi)容

本申請(qǐng)的主要目的是提供一種廢水資源化耦合制氫方法及裝置,旨在解決現(xiàn)有電解廢水制氫技術(shù)難以用于高鹽廢水中的技術(shù)問(wèn)題。

為實(shí)現(xiàn)上述目的,本申請(qǐng)?zhí)岢隽艘环N廢水資源化耦合制氫方法,包括以下步驟:

步驟S1、將高鹽廢水經(jīng)過(guò)一級(jí)電解,得到混合氣體和電解出水;

步驟S2、將上述混合氣體進(jìn)行洗滌處理,再經(jīng)過(guò)氫氣純化處理,得到≥99.99%的H2;

步驟S3、根據(jù)上述電解出水中SO42-與Cl-的濃度大小關(guān)系,分別對(duì)上述SO42-和上述Cl-進(jìn)行回收處理,得到酸和堿。

可選地,上述將高鹽廢水經(jīng)過(guò)一級(jí)電解,得到混合氣體和電解出水的步驟中,電解陽(yáng)極采用高析氧電位的亞氧化鈦或BDD電極,上述電解陽(yáng)極的析氧電位為2.1V-2.6V,電解陰極采用鈦金屬電極,上述一級(jí)電解為無(wú)隔膜電解反應(yīng)。

可選地,將上述混合氣體進(jìn)行洗滌處理的步驟,包括:采用3%-30%的NaOH溶液對(duì)上述混合氣體中的酸性氣體進(jìn)行洗滌吸收,得到含H2和N2的混合氣體。

可選地,上述氫氣純化處理過(guò)程中,采用變壓吸附處理,壓力變化的范圍為0.5MPa-5MPa,所采用的吸附劑為具有多孔固體填料的分子篩吸附劑。

可選地,根據(jù)上述電解出水中SO42-與Cl-的濃度大小關(guān)系,分別對(duì)上述SO42-和上述Cl-進(jìn)行回收處理,得到酸和堿的步驟,包括:

步驟S31、上述電解出水中SO42-濃度>Cl-濃度時(shí),對(duì)上述電解出水中的Na2SO4進(jìn)行回收處理,回收得到NaOH和H2SO4;

步驟S32、上述電解出水中SO42-濃度≤Cl-濃度時(shí),對(duì)上述電解出水中的NaCl進(jìn)行回收處理,回收得到NaOH和HCl。

可選地,對(duì)上述電解出水中的Na2SO4進(jìn)行回收處理,回收得到NaOH和H2SO4的步驟,包括:

步驟S311、將所述電解出水進(jìn)行二級(jí)電解,得到Na2SO4溶液和含H2和Cl2的混合氣體;

步驟S312、將所述含H2和Cl2的混合氣體與所述混合氣體一同進(jìn)行洗滌處理,再經(jīng)過(guò)氫氣純化處理,制備得到≥99.99%的H2;

步驟S313、將所述Na2SO4溶液通過(guò)第一雙極膜進(jìn)行分離,得到質(zhì)量濃度為4%-8%的NaOH和質(zhì)量濃度為8%-18%的H2SO4,再分別對(duì)所述質(zhì)量濃度為4%-8%的NaOH和所述質(zhì)量濃度為8%-18%的H2SO4進(jìn)行膜蒸餾濃縮,分別得到質(zhì)量濃度15%-25%的NaOH、質(zhì)量濃度35%-45%的H2SO4及膜蒸餾產(chǎn)水,所述膜蒸餾產(chǎn)水降溫后可回用;

其中,所述第一雙極膜分離過(guò)程中的電流密度為400A/m2-1000A/m2,池電壓為1V-4V;所述膜蒸餾濃縮過(guò)程中對(duì)NaOH和H2SO4的膜蒸餾濃縮溫度均為60℃-80℃。

可選地,上述二級(jí)電解過(guò)程中,電解陽(yáng)極采用低電位的釕、銥、錫、鈦的復(fù)合析氯電極,且釕、銥、錫、鈦的質(zhì)量比為1:(0.5-5):(6-16):(65-75),上述電解陽(yáng)極的析氯電位為0.8V-1.8V,電解陰極采用鈦金屬電極,上述二級(jí)電解為無(wú)隔膜電解反應(yīng)。

可選地,對(duì)上述電解出水中的Na2SO4進(jìn)行回收處理,回收得到NaOH和H2SO4的步驟,還包括:

步驟S314、對(duì)經(jīng)過(guò)步驟S313處理后未被分離的Na2SO4殘液重復(fù)進(jìn)行步驟S311-步驟S313,得到NaOH和H2SO4。

可選地,對(duì)上述電解出水中的NaCl進(jìn)行回收處理,回收得到NaOH和HCl的步驟,包括:

步驟S321、對(duì)所述電解出水進(jìn)行分鹽處理,得到分鹽后產(chǎn)水和分鹽后濃水;

步驟S322、對(duì)所述分鹽后濃水按步驟S311-步驟S314進(jìn)行處理,得到NaOH和H2SO4;

步驟S323、對(duì)所述分鹽后產(chǎn)水進(jìn)行DTRO濃縮,得到DTRO產(chǎn)水和DTRO濃水,所述DTRO產(chǎn)水進(jìn)行回用;

步驟S324、將所述DTRO濃水通過(guò)第二雙極膜進(jìn)行分離,得到質(zhì)量濃度為4%-8%的NaOH和質(zhì)量濃度為5%-10%的HCl,再分別對(duì)所述質(zhì)量濃度為4%-8%的NaOH和所述質(zhì)量濃度為5%-10%的HCl進(jìn)行膜蒸餾濃縮,分別得到質(zhì)量濃度15%-25%的NaOH、質(zhì)量濃度15%-25%的HCl及膜蒸餾產(chǎn)水,所述膜蒸餾產(chǎn)水降溫后可回用;

其中,所述第二雙極膜分離過(guò)程中的電流密度為200A/m2-800A/m2,池電壓為2V-5V;所述膜蒸餾濃縮過(guò)程中對(duì)NaOH和HCl的膜蒸餾濃縮溫度均為40℃-60℃。

可選地,對(duì)上述電解出水進(jìn)行分鹽處理,得到分鹽后產(chǎn)水和分鹽后濃水的步驟中,采用DTNF分鹽膜,上述DTNF分鹽膜運(yùn)行過(guò)程中的操作壓力為40bar-90bar,上述分鹽后產(chǎn)水的TDS為300mg/L-30000mg/L,上述分鹽后濃水的TDS為13萬(wàn)mg/L-16萬(wàn)mg/L。

可選地,上述分鹽后產(chǎn)水進(jìn)行DTRO濃縮,得到DTRO產(chǎn)水和DTRO濃水的步驟中,上述DTRO濃縮過(guò)程中的操作壓力為70bar-120bar,上述DTRO產(chǎn)水的TDS為10mg/L-1000mg/L,上述DTRO濃水的TDS為5萬(wàn)mg/L-10萬(wàn)mg/L。

可選地,對(duì)上述電解出水中的NaCl進(jìn)行回收處理,回收得到NaOH和HCl的步驟,還包括:

步驟S325、對(duì)經(jīng)過(guò)步驟S324處理后未被分離的NaCl殘液重復(fù)進(jìn)行步驟S323-步驟S324,得到NaOH和HCl。

本申請(qǐng)還提出了一種廢水資源化耦合制氫裝置,包括一級(jí)電解槽、二級(jí)電解槽、分鹽膜、DTRO膜、第一雙極膜、第二雙極膜、洗滌塔、氫氣純化處理器、第一膜蒸餾、第二膜蒸餾、第三膜蒸餾和第四膜蒸餾,所述一級(jí)電解槽的氣體出口端和所述二級(jí)電解槽的氣體出口端均與所述洗滌塔連接,所述洗滌塔的氣體出口端與所述氫氣純化處理器連接,所述氫氣純化處理器底部設(shè)有氫氣出口端,所述一級(jí)電解槽的DTRO產(chǎn)水端分別與所述二級(jí)電解槽的進(jìn)水端和所述分鹽膜連接,所述分鹽膜的濃水端與所述二級(jí)電解槽的進(jìn)水端連接,所述二級(jí)電解槽的DTRO產(chǎn)水端與所述第一雙極膜連接,所述第一雙極膜的出水端與所述二級(jí)電解槽的進(jìn)水端連接,所述第一雙極膜設(shè)有酸出口端和堿出口端,所述第一雙極膜的酸出口端與所述第一膜蒸餾連接,所述第一雙極膜的堿出口端與所述第二膜蒸餾連接,所述分鹽膜的DTRO產(chǎn)水端與所述DTRO膜連接,所述第二雙極膜的進(jìn)水端和出水端分別與所述DTRO膜的兩端連接,所述第二雙極膜設(shè)有酸出口端和堿出口端,所述第二雙極膜的酸出口端與所述第三膜蒸餾連接,所述第二雙極膜的堿出口端與所述第四膜蒸餾連接。

可選地,上述第一雙極膜包括第一雙極膜陽(yáng)極和第一雙極膜陰極,上述第一雙極膜陽(yáng)極與上述第一雙極膜陰極之間設(shè)有第一酸室、第一堿室和第一極室,上述第一酸室與上述第一雙極膜的酸出口端連通,上述第一堿室與上述第一雙極膜的堿出口端連通。

可選地,上述第二雙極膜包括第二雙極膜陽(yáng)極和第二雙極膜陰極,上述第二雙極膜陽(yáng)極與上述第二雙極膜陰極之間設(shè)有第二酸室、第二堿室和第二極室,上述第二酸室與上述第二雙極膜的酸出口端連通,上述第二堿室與上述第二雙極膜的堿出口端連通。

可選地,上述洗滌塔內(nèi)部從下到上依次設(shè)有循環(huán)水層、洗滌塔填料和除霧層,上述一級(jí)電解槽的氣體出口端和上述二級(jí)電解槽的氣體出口端與上述循環(huán)水層連通,上述洗滌塔一側(cè)設(shè)有噴水管,上述噴水管的出水端位于上述洗滌塔填料和上述除霧層之間。

本申請(qǐng)首先將高鹽廢水進(jìn)行一級(jí)電解,高鹽廢水(TDS≥10000mg/L)中主要含有SO2-、Na+、CODcr、Cl-以及NH3-N等,經(jīng)過(guò)一級(jí)電解氧化反應(yīng)產(chǎn)生的混合氣體中主要包括H2、Cl2、CO2、N2等,再經(jīng)過(guò)洗滌處理,將混合氣體中的Cl2和CO2等酸性氣體去除,所得的氣體主要包含H2和N2,再進(jìn)行氫氣純化處理,在吸附過(guò)程中,吸附劑在加壓時(shí)吸附N2組分,未被吸附組分H2則流出,當(dāng)吸附劑被N2組分吸附飽和以后,氫氣純化處理器則進(jìn)入再生過(guò)程,經(jīng)過(guò)氫氣純化處理后,能夠盡可能地將N2去除,進(jìn)一步將H2提純至不低于99.99%,再根據(jù)電解出水中SO42-與Cl-的濃度大小關(guān)系,分別對(duì)SO42-和Cl-進(jìn)行處理,當(dāng)電解出水中SO42-濃度>Cl-濃度時(shí),對(duì)電解出水中的Na2SO4進(jìn)行回收處理,經(jīng)過(guò)酸堿回收得到NaOH和H2SO4,而少量的Cl-則轉(zhuǎn)化為Cl2經(jīng)過(guò)洗滌處理后去除;當(dāng)上述電解出水中SO42-濃度≤Cl-濃度時(shí),將二價(jià)硫酸鹽和一價(jià)氯鹽分離開(kāi),二價(jià)硫酸鹽經(jīng)過(guò)酸堿回收則得到NaOH和H2SO4,一價(jià)氯鹽經(jīng)過(guò)酸堿回收則得到NaOH和HCl。故而經(jīng)過(guò)本申請(qǐng)對(duì)高鹽廢水進(jìn)行資源化處理后,最終全部轉(zhuǎn)化為酸和堿,無(wú)鹽產(chǎn)生,產(chǎn)水回用,酸堿可回用于生產(chǎn)系統(tǒng),徹底打通廢水處理中鹽的出路問(wèn)題;同時(shí),該電解水制氫過(guò)程是在廢水環(huán)境條件下進(jìn)行,除了懸浮物之外,對(duì)進(jìn)水中的其他雜質(zhì)無(wú)要求,能夠真正實(shí)現(xiàn)高鹽廢水制氫,且可制得不低于99.99%的氫氣,從而解決煤化工行業(yè)廢水治理及煤氣化工藝生產(chǎn)中缺氫的雙重難題,達(dá)到廢水治理與清潔能源同步發(fā)展的目的。

本申請(qǐng)的廢水資源化耦合制氫裝置包括一級(jí)電解槽、二級(jí)電解槽、分鹽膜、DTRO膜、第一雙極膜、第二雙極膜、洗滌塔、氫氣純化處理器、第一膜蒸餾、第二膜蒸餾、第三膜蒸餾和第四膜蒸餾,一級(jí)電解槽的氣體出口端和二級(jí)電解槽的氣體出口端均與洗滌塔連接,從一級(jí)電解槽流出的混合氣體和二級(jí)電解槽流出的含H2和Cl2的混合氣體一同進(jìn)入洗滌塔進(jìn)行洗滌處理,經(jīng)過(guò)洗滌處理后,再?gòu)南礈焖臍怏w出口端流出,進(jìn)入氫氣純化處理器內(nèi)進(jìn)行氫氣純化處理以提純氫氣,從一級(jí)電解槽底部流出的電解出水根據(jù)電解出水中SO42-濃度和Cl-濃度的大小關(guān)系,若SO42-濃度>Cl-濃度,則電解出水進(jìn)入二級(jí)電解槽內(nèi),進(jìn)行二級(jí)電解時(shí)產(chǎn)生的含H2和Cl2的混合氣體進(jìn)入洗滌塔內(nèi),產(chǎn)生的Na2SO4溶液則經(jīng)過(guò)第一雙極膜分離,再進(jìn)行膜蒸餾濃縮,得到的酸和堿,若SO42-濃度≤Cl-濃度,則電解出水經(jīng)過(guò)分鹽膜對(duì)Na2SO4和NaCl進(jìn)行回收處理,得到濃水和產(chǎn)水,濃水進(jìn)入二級(jí)電解槽內(nèi),產(chǎn)水經(jīng)過(guò)DTRO膜濃縮后,再通過(guò)第二雙極膜分離,再進(jìn)行膜蒸餾濃縮,得到酸和堿,經(jīng)過(guò)該裝置對(duì)廢水進(jìn)行資源化處理,可得到較純的氫氣,且回收得到酸和堿,無(wú)鹽產(chǎn)生。

(發(fā)明人:黃興俊;胡君杰;楊武霖;馬艷;周曉龍;易可欣;紀(jì)成成)