公布日:2024.03.22

申請日:2023.12.25

分類號:C01B25/027(2006.01)I

摘要

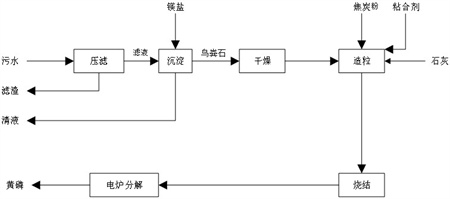

一種從含磷污水中獲取低砷黃磷的工藝,涉及水污染控制與資源再生技術領域領域。其包括有以下步驟:步驟S1壓濾:壓濾含磷污水,制得壓干的濾渣和濾液;步驟S2檢測:檢測濾液中P元素的含量;步驟S3沉淀:向濾液中加入鎂鹽,混合均勻后,靜置,過濾得渣體和清液;步驟S4干燥;步驟S5造粒:向干燥后的渣體中加入石灰、焦炭粉和粘合劑混合后造粒制得混合球;步驟S6燒結:將混合球在200‑300℃下,燒結制得團球;步驟S7分解:將團球在1200‑1350℃下,分解制得低砷黃磷。此從含磷污水中獲取低砷黃磷的工藝節能、環保、黃磷品質和轉化率高。

權利要求書

1.一種從含磷污水中獲取低砷黃磷的工藝,其特征在于,其包括以下步驟:步驟S1壓濾:壓濾含磷污水,制得壓干的濾渣和濾液;步驟S2檢測:檢測所述濾液中P元素的含量;步驟S3沉淀:向所述濾液中加入鎂鹽,其中,所述濾液中P元素和所述鎂鹽中鎂元素的物質的量之比為1:(0.9-1.1),混合均勻后,靜置,過濾得渣體和清液;步驟S4干燥:將所述渣體干燥;步驟S5造粒:向干燥后的所述渣體中加入石灰、焦炭粉和粘合劑混合后造粒制得混合球;步驟S6燒結:將所述混合球在200-300℃下,燒結制得團球;步驟S7分解:將所述團球在1200-1350℃下,分解制得低砷黃磷;所述步驟S3中,混合均勻后,添加三氧化二鐵并攪拌;所述步驟S3中,所述三氧化二鐵的用量為污水總質量的0.5‰~2‰;所述步驟S5中,以重量份數計,干燥后的所述渣體為1份、石灰為0.04-0.15份、焦炭粉為0.1-0.3份、粘合劑為0.015-0.040份。

2.根據權利要求1所述的從含磷污水中獲取低砷黃磷的工藝,其特征在于,所述步驟S3中,所述攪拌為20-40min,所述靜置為30-60min。

3.根據權利要求1所述的從含磷污水中獲取低砷黃磷的工藝,其特征在于,所述步驟S5中,所述粘合劑為腐殖酸、淀粉或木質素的一種或多種。

4.根據權利要求1所述的從含磷污水中獲取低砷黃磷的工藝,其特征在于,所述步驟S1中,所述壓濾在0.6-1.0MPa的壓差下進行。

5.根據權利要求1所述的從含磷污水中獲取低砷黃磷的工藝,其特征在于,所述步驟S4中,所述渣體干燥至水分小于5%。

6.根據權利要求1所述的從含磷污水中獲取低砷黃磷的工藝,其特征在于,所述步驟S6燒結和步驟S7分解均為1-2h。

發明內容

本發明旨在提供從含磷污水中回收低砷黃磷的方法,上述方法節能、環保、黃磷品質和轉化率高。

本發明解決其技術問題是采用以下技術方案來實現的。

本發明提出一種從含磷污水中獲取低砷黃磷的工藝,其特征在于,其包括以下步驟:

步驟S1壓濾:壓濾含磷污水,制得壓干的濾渣和濾液;

優選的,壓濾在0.6-1.0MPa的壓差下進行。

步驟S2檢測:檢測所述濾液中P元素的含量;采用傳統或者自主開發的方法檢測P元素的含量,計算出P元素在濾液中的含量,以mol/L計。

步驟S3沉淀:向所述濾液中加入鎂鹽,其中,所述濾液中P元素和所述鎂鹽中鎂元素的物質的量之比為1:(0.9-1.1),混合均勻后,靜置,過濾得渣體和清液;向濾液中加入鎂鹽能夠發生沉淀反應生成渣體和清液,進而將P元素沉淀下來。

優選的,混合均勻后,添加三氧化二鐵并攪拌。在反應后添加三氧化二鐵不僅能夠降低酸性污水的酸性,影響反應的平衡,增大P元素的沉淀量,加快鳥糞石晶體的形成。并且,調整pH后,還能夠使得溶液體系緩慢生成磷酸鐵,磷酸鐵進一步誘導鳥糞石晶體變大。最終,使得溶液重的鳥糞石晶體生長的足夠大,方便后續過濾。如果不添加三氧化二鐵,鳥糞石晶體較小,呈絮狀,過濾困難,耗時,耗能源。

優選的,所述三氧化二鐵的用量為污水總質量的0.5‰~2‰。添加量在此范圍內時,鳥糞石晶體的大小和生成量較好,且三氧化二鐵的用量較少。

優選的,所述攪拌為20-40min,所述靜置為30-60min。在攪拌和靜置的過程中,鳥糞石晶體進一步完成生長。

步驟S4干燥:將所述鳥糞石干燥;

優選的,所述鳥糞石干燥至水分小于5%。鳥糞石干燥至水分小于5%便于后續的造粒步驟,水分太多,不方便形成球體。

步驟S5造粒:向干燥后的所述鳥糞石中加入石灰、焦炭粉和粘合劑混合后造粒制得混合球;將以上原料混合制成混合球,上述混合球在后續的分解反應中發生化學變化。球形的設計能夠更好的方便分解過程中磷蒸汽的移出,能夠加快反應的速率和反應的轉化率。

優選的,以重量份數計,干燥后的所述鳥糞石為1份、石灰為0.04-0.15份、焦炭粉為0.1-0.3份、粘合劑為0.015-0.040份。按照上述原料比例造粒,能夠保證在不浪費原料的情況下,充分反應。

優選的,所述粘合劑為腐殖酸、淀粉或木質素的一種或多種。上述粘合劑易分解,對鳥糞石、石灰和焦炭粉的粘合性較好。

步驟S6燒結:將所述混合球在200-300℃下,燒結制得團球;

步驟S7分解:將所述團球在1200-1350℃下,分解制得低砷黃磷。在此溫度下,磷蒸汽充分溢出。

優選的,所述步驟S6燒結和步驟S7分解均為1-2h。上述時間內磷蒸汽充分溢出。

與現有技術相比,本發明具有以下有益效果:

(1)保護環境。將污水資源化利用,減少環境污染,有助于綠色循環式的可持續發展。

(2)保護資源。回收利用廢水中的磷,減少對不可再生的磷礦資源的開采,保護磷礦資源。

(3)磷一次回收率高、轉化率高。本發明的技術方案生產低砷黃磷時,泥磷少,黃磷一次回收率(即不含從泥磷二次回收的磷)高達90%以上,高于傳統電爐磷80%以上的回收率。

(4)電耗低,降低了黃磷生產成本。本發明的技術方案獲得的焚燒灰的熔點較低——約1200~1350℃,而傳統電爐法生產黃磷還原溫度在1350℃~1450℃,可降低黃磷電爐的反應溫度,進而減少電耗。另外,由于焦炭粉一起造粒,其分散均勻,還原速度加快,反應轉率高,單噸黃磷電耗低。

(5)黃磷產品質量高。可直接獲得高附加值的低砷黃磷,其As含量低于10ppm。

(發明人:王邵東;權曉威;艾小平)