公布日:2023.11.10

申請日:2023.08.18

分類號:C02F9/00(2023.01)I;C02F101/16(2006.01)N;C02F1/52(2023.01)N;C02F1/56(2023.01)N;C02F1/04(2023.01)N;C02F1/44(2023.01)N;C02F3/30(2023.01)N;C02F3/

32(2023.01)N

摘要

本發明涉及高氮精餾廢水處理領域,特別是一種高氮精餾廢水的處理裝置及其處理方法包括預處理單元、精餾氨單元與生化處理單元;預處理單元:接收高濃度氨氮廢水,調節水質、沉淀及調節值至堿性,將堿化后的高濃度氨氮廢水蒸發高濃度含氨廢水和低氨氮廢水;精餾氨單元:與預處理單元的輕液出口相連,將高濃度含氨廢水精餾蒸氨生成氨水和低氨氮的可生化處理尾水;生化處理單元:與預處理單元的低氨氮廢水出口相連,將低氨氮廢水生化處理成尾水。本發明的廢水處理裝置能將氨高效回收,剩余的氨進入高壓反滲透濃縮器與低氨氮廢水共同濃縮,經過硝化池、反硝化池及沼澤池的協同作用,能徹底將氨氮廢水轉化成無污染的廢水,使用便捷高效,實用性好。

權利要求書

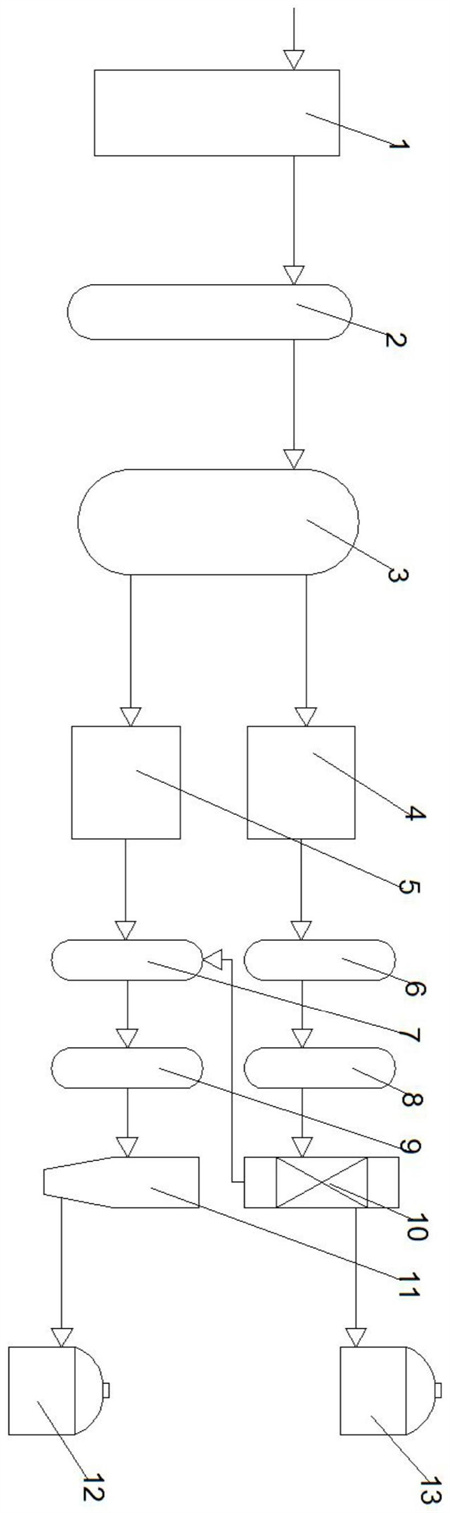

1.一種高氮精餾廢水的處理裝置,其特征是:包括預處理單元、精餾氨單元與生化處理單元;所述預處理單元:接收高濃度氨氮廢水,調節水質、沉淀及調節值至堿性,將堿化后的高濃度氨氮廢水蒸發高濃度含氨廢水和低氨氮廢水;所述精餾氨單元:與預處理單元的輕液出口相連,將高濃度含氨廢水精餾蒸氨生成氨水和低氨氮的可生化處理尾水;所述生化處理單元:與預處理單元的低氨氮廢水出口相連,將低氨氮廢水生化處理成尾水。

2.根據權利要求1所述的一種高氮精餾廢水的處理裝置,其特征是:所述預處理單元包括調節池(1),所述調節池(1)通過沉淀池(2)與蒸發裝置(3)連接。

3.根據權利要求1所述的一種高氮精餾廢水的處理裝置,其特征是:所述調節池(1)內按原廢水的氨氮濃度投放比例的碳酸鹽,所述比例為n(CO32-):n(NH4+-N)=2:1~3;所述沉淀池(2)內按比例投放混凝劑和絮凝劑;所述混凝劑為金屬鹽,投加量為100~1000mg/L,所述的絮凝劑為有機高分子絮凝劑或者微生物絮凝劑,投加量為3~4mg/L;所述蒸發裝置(3)為三效蒸發裝置,所述三效蒸發裝置上部設有輕液出口,所述三效蒸發裝置底部設有重液出口。

4.根據權利要求1所述的一種高氮精餾廢水的處理裝置,其特征是:所述精餾氨單元包括依次相連的氣液分離器(4)、一級精餾預熱器(6)、二級精餾預熱器(8)、精餾蒸氨塔(10)和精餾冷凝器(13),所述氣液分離器(4)與三效蒸發裝置的輕液出口連接,所述精餾蒸氨塔(10)上部設有上層出料口,所述精餾蒸氨塔(10)底部設有下層出料口,所述上層出料口通過管道與精餾冷凝器(13)連接。

5.根據權利要求4所述的一種高氮精餾廢水的處理裝置,其特征是:所述氣液分離器(4)通過輕液泵與一級精餾預熱器(6)連接。

6.根據權利要求1所述的一種高氮精餾廢水的處理裝置,其特征是:所述生化處理單元包括依次相連的高壓反滲透濃縮器(5)、硝化池(7)、反硝化池(9)、沼澤池(11)與廢水池(12),所述高壓反滲透濃縮器(5)通過重液泵與三效蒸發裝置的重液出口連接。

7.根據權利要求6所述的一種高氮精餾廢水的處理裝置,其特征是:所述高壓反滲透濃縮器(5)與精餾蒸氨塔(10)底部的下層出料口連接。

8.根據權利要求6所述的一種高氮精餾廢水的處理裝置,其特征是:所述硝化池(7)內含有硝化細菌,所述反硝化池(9)內含有反硝化細菌,所述沼澤池(11)內有挺水植物。

9.一種利用如權利要求1-9中任一項所述高氮精餾廢水的處理裝置的處理方法,其特征是:具體步驟如下:步驟一,將含有高氨氮的廢水泵入調節池內,按原廢水的氨氮濃度投放比例為n(CO32-):n(NH4+-N)=2:1-3的碳酸鹽;水質調節后流入沉淀池內,按比例投放混凝劑和絮凝劑,除去過濾后堿化至pH值為9-13,將堿化后的廢水泵入蒸發裝置內蒸發;步驟二,蒸發裝置內的高濃度含氨廢水經氣液分離裝置和輕液泵流入一級精餾預熱器、二級精餾預熱器加熱后進入到精餾蒸氨塔,通過重力作用下沉,在塔底再沸器中經蒸汽傳熱蒸發后返回塔中,上升的蒸汽進入到精餾冷凝器,冷凝的濃氨水一部分作為回流液返回精餾蒸氨塔中,其余部分以氨水通過下層出料口進入高壓反滲透濃縮器中;步驟三,蒸發裝置內的低氨氮廢水經重液泵流入高壓反滲透濃縮器,濃縮低氨氮廢水經過硝化池、反硝化池與沼澤池的生物降解,廢水流入廢水池。

10.根據權利要求9所述的一種高氮精餾廢水的處理裝置的處理方法,其特征是:所述步驟一中混凝劑為金屬鹽,投加量為100~1000mg/L,所述的絮凝劑為有機高分子絮凝劑或者微生物絮凝劑,投加量為3~4mg/L;所述步驟三中硝化池內含有硝化細菌,所述反硝化池內含有反硝化細菌,所述沼澤池內有挺水植物。

發明內容

本發明需要解決的技術問題是提供一種高氮精餾廢水的處理裝置及其處理方法來解決上述問題。

為解決上述技術問題,本發明所采取的技術方案是:一種高氮精餾廢水的處理裝置,包括預處理單元、精餾氨單元與生化處理單元;所述預處理單元:接收高濃度氨氮廢水,調節水質、沉淀及調節值至堿性,將堿化后的高濃度氨氮廢水蒸發高濃度含氨廢水和低氨氮廢水;所述精餾氨單元:與預處理單元的輕液出口相連,將高濃度含氨廢水精餾蒸氨生成氨水和低氨氮的可生化處理尾水;所述生化處理單元:與預處理單元的低氨氮廢水出口相連,將低氨氮廢水生化處理成尾水。

作為本發明進一步的方案,所述預處理單元包括調節池,所述調節池通過沉淀池與蒸發裝置連接。

作為本發明進一步的方案,所述調節池內按原廢水的氨氮濃度投放比例的碳酸鹽,所述比例為n(CO32-):n(NH4+-N)=2:1~3;所述沉淀池(2)內按比例投放混凝劑和絮凝劑;所述混凝劑為金屬鹽,投加量為100~1000mg/L,所述的絮凝劑為有機高分子絮凝劑或者微生物絮凝劑,投加量為3~4mg/L;所述蒸發裝置為三效蒸發裝置,所述三效蒸發裝置上部設有輕液出口,所述三效蒸發裝置底部設有重液出口。

作為本發明進一步的方案,所述精餾氨單元包括依次相連的氣液分離器、一級精餾預熱器、二級精餾預熱器、精餾蒸氨塔和精餾冷凝器,所述氣液分離器與三效蒸發裝置的輕液出口連接,所述精餾蒸氨塔上部設有上層出料口,所述精餾蒸氨塔底部設有下層出料口,所述上層出料口通過管道與精餾冷凝器連接。

作為本發明進一步的方案,所述氣液分離器通過輕液泵與一級精餾預熱器連接。

作為本發明進一步的方案,所述生化處理單元包括依次相連的高壓反滲透濃縮器、硝化池、反硝化池、沼澤池與廢水池,所述高壓反滲透濃縮器通過重液泵與三效蒸發裝置的重液出口連接。

作為本發明進一步的方案,所述高壓反滲透濃縮器與精餾蒸氨塔底部的下層出料口連接。

作為本發明進一步的方案,所述硝化池內含有硝化細菌,所述反硝化池內含有反硝化細菌,所述沼澤池內有挺水植物。

一種高氮精餾廢水的處理裝置的處理方法,具體步驟如下:步驟一,將含有高氨氮的廢水泵入調節池內,按原廢水的氨氮濃度投放比例為n(CO32-):n(NH4+-N)=2:1-3的碳酸鹽;水質調節后流入沉淀池內,按比例投放混凝劑和絮凝劑,除去過濾后堿化至pH值為9-13,將堿化后的廢水泵入蒸發裝置內蒸發;步驟二,蒸發裝置內的高濃度含氨廢水經氣液分離裝置和輕液泵流入一級精餾預熱器、二級精餾預熱器加熱后進入到精餾蒸氨塔,通過重力作用下沉,在塔底再沸器中經蒸汽傳熱蒸發后返回塔中,上升的蒸汽進入到精餾冷凝器,冷凝的濃氨水一部分作為回流液返回精餾蒸氨塔中,其余部分以氨水通過下層出料口進入高壓反滲透濃縮器中;步驟三,蒸發裝置內的低氨氮廢水經重液泵流入高壓反滲透濃縮器,濃縮低氨氮廢水經過硝化池、反硝化池與沼澤池的生物降解,廢水流入廢水池。

作為本發明進一步的方案,所述步驟一中混凝劑為金屬鹽,投加量為100~1000mg/L,所述的絮凝劑為有機高分子絮凝劑或者微生物絮凝劑,投加量為3~4mg/L;所述步驟三中硝化池內含有硝化細菌,所述反硝化池內含有反硝化細菌,所述沼澤池內有挺水植物。

由于本發明采用如上技術方案,本發明具有的優點和積極效果是:利用本發明的廢水處理裝置能將氨高效回收,剩余的氨進入高壓反滲透濃縮器與低氨氮廢水共同濃縮,經過硝化池、反硝化池及沼澤池的協同作用,能徹底將氨氮廢水轉化成無污染的廢水,使用便捷高效,實用性好。

(發明人:許林俊;張宇;付禧;方建忠;蔡軍紅)