目前,污泥的最終處置方式對污泥的含水率和pH等指標均有嚴格要求。國內污泥最終處置相關標準一般要求污泥含水率為40%~60%、pH為5~10。高壓帶機采用最經濟的機械脫水技術,基本不增加污泥絕干量,滿足pH達到處置的中性要求,可將新建項目含水率95%~99%的污泥或改造項目含水率80%左右的污泥降至含水率為70%以下。低溫干化技術可在不使用任何化學藥劑的前提下,將污泥含水率一次性降至20%以下,但其能耗高、烘干時間長、占地面積大。為克服直接使用低溫干化技術的缺點,通過項目現場試驗和數據分析探究“高壓帶機+低溫干化”聯用工藝的技術和經濟優勢,為聯用工藝的應用提供數據支撐。

1、“高壓帶機+低溫干化”聯用工藝

高壓帶機成套工藝技術是針對國內污泥處理處置現狀及需求開發的污泥減量、穩定化技術。該技術先將污泥調理劑與含水率為80%左右的污泥混合,對污泥進行調理,再采用高壓帶機進行壓濾處理,處理后污泥的含水率可從約80%降至70%以下,既可使污泥含水率進一步降低,同時70%的含水率又可確保污泥易造粒成型且不易出現粉化現象。

低溫干化技術則是利用濕空氣原理和傳熱傳質原理,將加熱器產生的熱量用于加熱循環空氣,加熱后的高溫低濕循環空氣用于污泥烘干,冷卻器的冷量則用于冷凝循環空氣中的水蒸氣,在實現循環空氣冷熱閉式傳熱傳質循環的同時也實現了污泥干化。

“高壓帶機+低溫干化”聯用工藝將高壓帶機技術設計成低溫干化的前處理工藝,在不添加生石灰等改性劑前提下,可將含水率為95%~99%(新建項目)或80%左右(改造項目)的污泥降至含水率為70%后再進入低溫干化設備,經切條造粒后干化,最終將出泥含水率降至10%~60%(可調),污泥絕干量基本不增加,污泥干基熱值高,pH呈中性,最終污泥的處置路徑更寬泛。

2、聯用工藝試驗研究

謝蘊江等發現當干化溫度為80℃時,干化后污泥含水率的變化會影響低溫干化階段的干燥速率和干燥效率,同時干化設備進泥含水率也會影響低溫干化的效率。為探究“高壓帶機+低溫干化”聯用工藝的技術和經濟優勢,以上海某污水處理廠剩余污泥為試驗對象,先分析低溫干化設備進泥和出泥含水率對干化效率的影響,再基于試驗數據討論聯用工藝的技術經濟優勢。

該污水處理廠處理規模為5×104m3/d,污泥脫水采用一級濃縮帶式脫水機-“高壓帶機+低溫干化”聯用工藝處理路線,一級濃縮帶式脫水機帶寬2.5m,出泥量2.28t/h,出泥含水率為80%,高壓帶機帶寬為1.5m,出泥含水率為70%,熱泵型低溫干化機標準除水量為400kg/h,穩定運行時出泥含水率為60%。在試驗期間,整套工藝的處理泥量可根據試驗要求任意變化,從而達到不同出泥含水率要求。

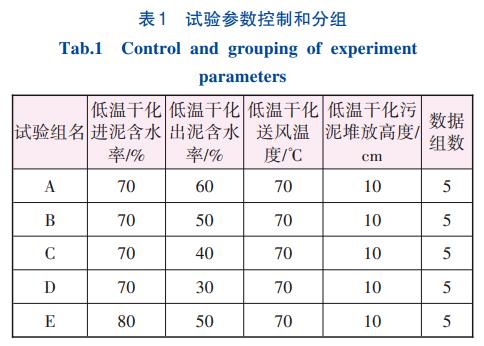

試驗分5組進行,在保證低溫干化設備內部污泥平鋪厚度和干燥溫度相同的條件下,分別測試低溫干化機進泥含水率為70%,其出泥含水率分別為60%、50%、40%、30%,以及進泥含水率為80%、出泥含水率為50%時的單位時間除水量、單位功率除水量(SpecificMoistureEvaporationRate,SMER)等。含水率測試采用鹵素水分測定儀,其產地為常州。

試驗過程中,污泥低溫干化機穩定運行1h后,在機組冷凝出水口接取冷凝水樣本,每次取樣持續時間為60s,每個樣本間隔300s,共取5個冷凝水樣本,一天的總除水量計算見式(1),機組運行時所消耗的總有功功率按式(2)計算,污泥低溫干化機的SMER按式(3)計算。

式中:G為總除水量,kg/d;Gli為第i組冷凝水樣本的質量,kg/d,i=1,2,3,4,5。

式中:N為消耗有功功率,kW;E為取樣期間機組運行所消耗的總電量,kW·h;T為取樣的總時間,s。

試驗參數控制和分組見表1。

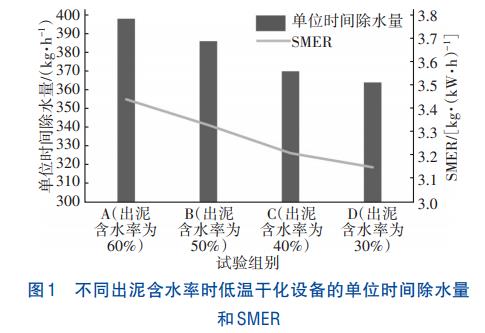

2.1 低溫干化機出泥含水率的影響

低溫干化機出泥含水率對其單位時間除水量和SMER的影響見圖1。出泥含水率越低,單位時間除水量越低,SMER也越低。出泥含水率為30%時的單位時間除水量相對于出泥含水率60%時的單位時間除水量下降了9.5%,SMER下降了8.4%。

上述試驗數據表明,隨著低溫干化設備出泥含水率的降低,低溫干化設備單位時間除水量和SMER均有下降。一方面是因為低溫干化機造粒后,顆粒狀污泥內部的水分蒸發,傳質阻力較大;另一方面,隨著干化的持續進行,若進一步降低污泥含水率,需將污泥結合水和內部水蒸發,兩方面均需要更多的能量輸入。因此在實際工程中,對于干化出泥含水率的選擇,一方面考慮實際工藝需求(如后段工藝要求等);另一方面,從干化效率角度確定出泥含水率,對整體工藝的能耗有重要影響。

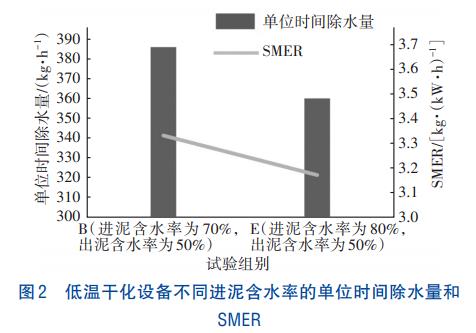

2.2 高壓帶機和進泥含水率的影響

主要對比低溫干化機處理一級濃縮帶式壓濾機出泥(含水率80%)和高壓帶機出泥(含水率70%)時的單位時間除水量和SMER。在試驗中,保證兩組試驗污泥出泥含水率一致(均為50%),同時保證污泥堆放高度和送風溫度兩個變量一致。試驗結果如圖2所示。采用高壓帶機處理后,低溫干化設備單位時間除水量從360kg/h提升至386kg/h,提升了7.2%;SMER從3.2kg/(kW·h)提升至3.3kg/(kW·h),即經過高壓帶機處理后,低溫干化設備干化效率有一定程度的提升(提升5.0%)。

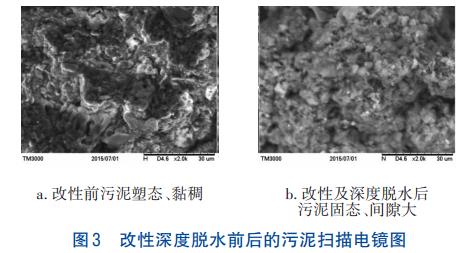

Cai等的研究結果亦表明,污泥含水率的降低和污泥孔隙率的提高均可以提高干化效率。市政污泥經過一級濃縮帶式脫水機脫水后含水率為80%左右,電鏡掃描圖見圖3。

由圖3可知,污泥呈塑態且黏稠,污泥內部結構相對緊密。而經過混合改性及高壓帶機脫水后,污泥含水率降至70%左右,壓濾后的泥餅為固態且呈多孔狀,污泥孔隙率增大。因此,污泥經過高壓帶機處理后,低溫干化段的單位時間除水量和SMER均有不同程度提高。

綜上所述,“高壓帶機+低溫干化”聯用工藝一方面降低了低溫干化設備進泥含水率,另一方面提高了污泥孔隙率,最終提高了低溫干化的單位時間除水量及SMER。

3、聯用工藝技術經濟分析

通過試驗研究發現,“高壓帶機+低溫干化”聯用工藝相對于直接采用低溫干化,低溫干化階段的單位時間除水量和SMER均有提升。以該污水處理廠剩余污泥作為研究對象,首先對比聯用工藝和直接低溫干化工藝的整體運行費用及能效,再對兩種工藝的設備總投資進行比較,全面討論兩種方案的技術經濟性。

因污泥最終處置方式不同,對污泥含水率要求不盡相同,故將討論不同出泥含水率情況下(系統進泥含水率均為80%,最終出泥含水率分別為60%、50%、40%、30%),兩種工藝路線的運行費用、SMER、設備初投資和污泥處理量情況。

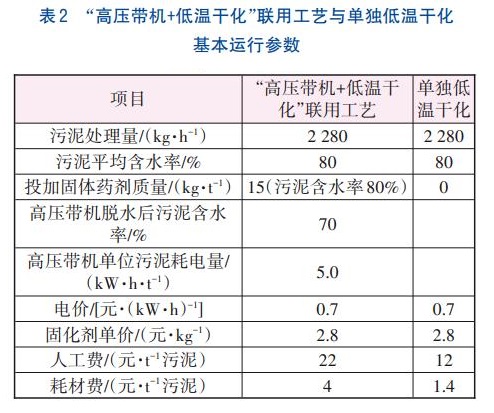

兩種工藝路線的基本運行參數對比見表2。

表2給出了兩種不同工藝路線的運行參數,在此參數基礎上進行對比分析。其中,運行費用由電費、藥劑費、人工費和耗材費構成。不同工藝的初投資為同等污泥量和場地情況下的設備總投資(以污泥含水率80%為基礎),同時為了便于閱讀比較對總投資進行無量綱處理,即初投資當量=實際設備總投資/當量因子,各不同工況下當量因子為同一數值。另外,為了對比污泥處理量變化,對污泥量亦進行無量綱處理,方式與總投資方法相同,不再贅述。

3.1 聯用工藝的運行費用和能源利用效率

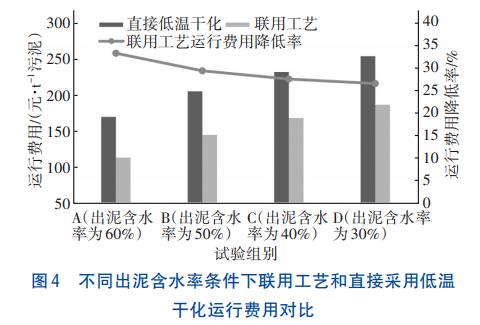

圖4給出了不同出泥含水率情況下,每噸含水率80%污泥的運行費用情況。總體而言,與直接低溫干化相比,聯用工藝運行費用在不同出泥含水率要求下均有不同程度的降低,最高可降低33.4%,最低也可降低26.6%。

從圖4還可看出,聯用工藝運行費用降低率隨著最終出泥含水率的提高而提高。

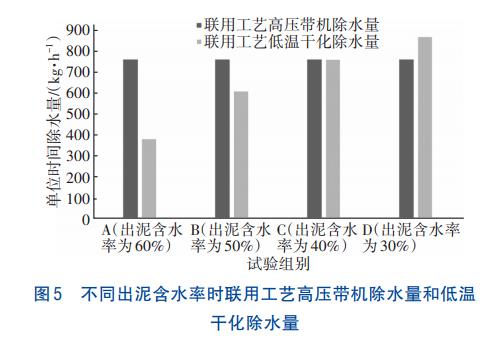

為了量化分析上述結果,將不同出泥含水率條件下聯用工藝中高壓帶機和低溫干化單位時間除水量進行對比分析(見圖5)。從圖5可以看出,出泥含水率越低,低溫干化除水量越高,以至超過高壓帶機除水量。在進泥含水率為70%、出泥含水率為40%時,兩者的除水量相等。就運行費用而言,出泥含水率越高,聯用工藝中運行費用相對高的低溫干化階段除水量占比越低,整體工藝的運行費用越低;另一方面,出泥含水率越低,聯用工藝和直接低溫干化工藝運行費用逐步增加,但是直接干化工藝運行費用增加的絕對量大于聯用工藝。

3.2 聯用工藝和直接低溫干化的初投資比較

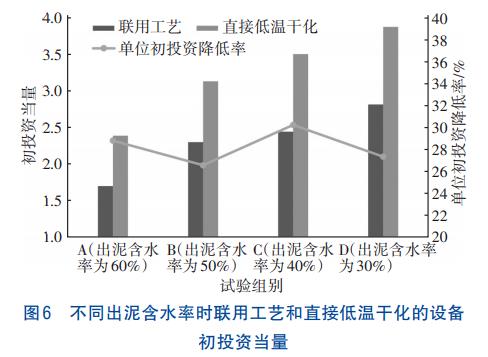

圖6給出了不同出泥含水率要求情況下,采用聯用工藝和直接低溫干化的設備初投資對比。

相比于直接低溫干化,聯用工藝的設備初投資明顯降低,最高降幅可達30.3%,聯用工藝中采用高壓帶機對污泥進行機械脫水預處理,使污泥含水率從80%降至70%,對于同一項目而言,一方面降低了低溫干化設備選型規格,即降低了干化設備初投資;另一方面高壓帶機作為純機械脫水設備,其噸泥投資較低溫干化機更低,從而使“高壓帶機+低溫干化”聯用工藝設備初投資顯著降低。

3.3 聯用工藝改造現有直接低溫干化項目的潛力

根據住房和城鄉建設部統計年鑒,我國年均污水量不斷增加,污泥產量也不斷增加,提高污泥處理能力非常關鍵,因此討論對直接低溫干化含水率80%污泥的既有項目進行升級改造很有意義。

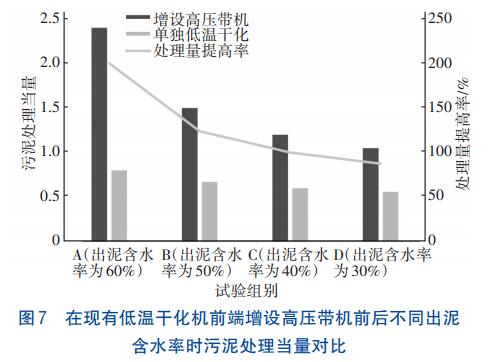

在現有低溫干化機前端增設高壓帶機后,不同出泥含水率條件下整個系統的污泥處理量變化如圖7所示。

由圖7可知,增設高壓帶機設備后,當出泥含水率分別為60%、50%、40%和30%時,污泥處理量分別提升200%、124%、100%和88%。因此,高壓帶機能夠顯著提升直接采用低溫干化工藝項目的污泥處理量。

4、結論

首先通過現場試驗研究了低溫干化設備單位時間除水量和SMER的影響因素,分析了“高壓帶機+低溫干化”聯用工藝的技術優勢,再從設備運行費用、設備初投資、污泥處理量等角度分析了聯用工藝的經濟優勢,得出以下主要結論:

①進泥含水率為80%時,相比于直接低溫干化工藝,聯用工藝可將低溫干化階段的單位時間除水量提高7.2%以上,低溫干化設備SMER提高5.0%以上。

②與直接采用低溫干化工藝相比,聯用工藝最高可將整體工藝運行費用和設備初投資分別降低33.4%和30.3%。

③對于直接采用低溫干化的現有項目,增設高壓帶機可使整個工藝污泥處理量提升200%左右。(來源:上海中耀環保實業有限公司,同濟大學環境科學與工程學院)