石灰石-石膏濕法煙氣脫硫因其技術成熟、適應性強成為我國當前燃煤電廠煙氣脫硫的主流工藝。目前,我國90%以上燃煤電廠采用石灰石-石膏濕法煙氣脫硫技術。在濕法煙氣脫硫工藝中,為使脫硫系統保持正常運行,一般控制吸收塔中氯離子含量低于20000mg/L,因此需要定時排放一定量的脫硫廢水。脫硫廢水的排放不連續,且每次排放的水質和水量都不恒定,不同的煤質、石灰石成分、脫硫裝置運行方式、補充水等都會影響脫硫廢水的水質和水量。而且,脫硫廢水水質較差,污染物種類繁多,主要含懸浮物、氯化物、氟化物、亞硫酸鹽、硫酸鹽以及微量重金屬等污染物,同時具有極高硬度、極低堿度和極高氯離子的特點。燃煤電廠脫硫廢水處置由達標排放轉為綜合利用,實現脫硫廢水“零排放”,可避免廢水大量排放造成的環境污染,體現了“清潔生產”“循環經濟”的發展理念,符合國家節能減排的政策并有著重要的環境效益、經濟效益以及社會效益。研究脫硫廢水零排放工藝,不向環境中排出任何廢液,是燃煤電廠實現可持續發展的必由之路,也是未來脫硫廢水系統研究的重要方向。

煙道蒸發法在國內外均有應用案例,該法按其蒸發位置的不同,可分為煙道內蒸發和煙道外蒸發。煙道內蒸發技術通過雙流體霧化噴嘴直接將脫硫廢水噴入除塵器前的入口煙道進行蒸發處理,該技術工藝簡單,投資運行成本低,但存在煙道腐蝕、污染物沉積等風險。煙道外蒸發技術則是將脫硫廢水通過旋轉霧化器霧化成粒徑幾十微米的霧滴噴入噴霧干燥裝置內,抽取部分空氣預熱器前熱煙氣作為熱源,在噴霧干燥裝置內將廢水蒸發,從而實現脫硫廢水零排放。與傳統蒸發結晶法相比,煙道外蒸發技術具有系統簡單、運行可靠、投資費用低等優點。本文以某燃煤電廠廢水零排放項目為例,對該項目所采用的煙道外蒸發工藝系統進行應用分析。

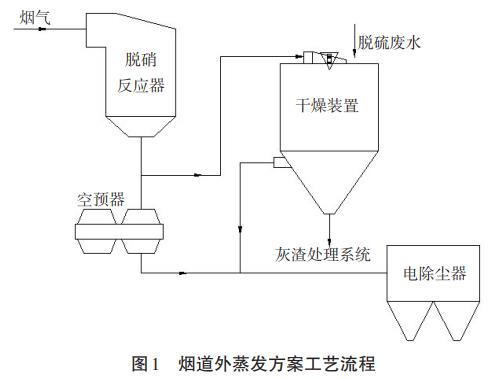

1、煙道外蒸發技術工藝流程

將脫硝反應器出口的熱煙氣引出至干燥裝置,與經過霧化噴嘴霧化后的脫硫廢水霧滴充分接觸,使脫硫廢水霧滴完全蒸發,降溫后的煙氣接回至空預器與電除塵間的煙道。廢水中污染物轉化為結晶鹽類,一部分掉落至干燥裝置底部,通過氣力輸送至燃煤電廠現有的灰渣處理系統;另一部分隨煙氣夾帶進入電除塵器,與飛灰一起被去除。工藝流程如圖1所示。

2、煙道外蒸發技術工藝系統

煙道外蒸發工藝系統主要包括煙氣系統、噴霧干燥裝置系統、工藝水及廢水供應系統等。

2.1 煙氣系統

煙氣系統主要包括煙氣進出口擋板門和煙道等。煙氣自SCR反應器與空預器之間的煙道引接,煙氣進入噴霧干燥裝置,與被離心霧化器霧化后的脫硫廢水充分接觸,霧化液滴中的水被迅速蒸發,同時脫硫廢水中的鹽類被干燥,部分流入干燥裝置底部,部分隨煙氣接至電除塵器前煙道。為調節進入本系統的煙氣量,在從SCR反應器出口引入的煙道處配置進口擋板,進口擋板采用調節型執行結構,為電動單軸雙百葉形式;出口擋板采用開關型執行結構,為電動單軸雙百葉形式。系統煙道是噴霧裝置進口和出口段的煙道,煙道根據可能出現的不利條件進行設計。干燥裝置進口和出口煙道最小壁厚設計為不小于6mm,壁板采用Q355-B材質,煙道內煙氣流速不超過15m/s。煙道設計壓力為±5000Pa。煙道外部有充分加固和支撐,以滿足在各種工況下能安全穩定的運行要求。

2.2 噴霧干燥裝置

系統噴霧干燥裝置系統主要是干燥裝置、離心霧化器和熱風分布器等。

噴霧干燥裝置是脫硫廢水霧化干燥的容器。高溫煙氣進入噴霧干燥裝置,其在霧化后與脫硫廢水霧滴充分接觸,霧滴中的水分迅速蒸發,脫硫廢水中的鹽類被干燥,部分混合到原煙氣的粉塵中,部分流入干燥裝置的底部。干燥裝置底部的灰渣通過氣力輸送設備至燃煤電廠現有的灰渣處理系統。該裝置為工藝的核心設備,為確保不會產生諸如酸露點腐蝕的現象,在離心霧化器底部下方一定范圍內的裝置內側壁板處貼襯合金,干燥裝置壁板采用Q355-B材質。干燥裝置采用上部為圓柱段、下部為圓錐段形式,干燥裝置設計壓力為±3000Pa。煙道設計過程中,增加傾斜向下的煙氣進口,流場分布更優。

離心霧化器是保證廢水被霧化成細小顆粒的設備。離心霧化器運行可靠,霧化后的顆粒均勻,易維護、耐磨,同時其噴水量的調節范圍廣,其對不同煙氣溫度和不同煙氣流量的變化具有很強的適應性,可以快速響應燃煤機組不同的工況。離心霧化器的基本原理是當脫硫廢水由于離心力的作用被送至高速旋轉的霧化盤時,脫硫廢水延伸為薄膜或被拉成細絲(取決于離心霧化器軸轉速和脫硫廢水量),并以不斷增長的速度率移動到霧化盤的邊緣,霧化后的液滴徑一般為10~60μm。熱風分布器采用對數螺線蝸殼,熱風分布器能夠加強進入干燥裝置的熱煙氣的旋流強度,可使霧化液體與熱煙氣有效混合,避免干燥裝置壁板上的水分凝結或迫使高溫煙氣在干燥裝置內做直線或螺旋線狀流動。在噴霧工藝中,具有良好的霧化效果和氣液混合是非常重要的,這有利于系統長期穩定運行,并使出口煙氣溫度接近所要求的溫度。煙氣溫度和液滴粒徑對霧化蒸發影響很大,煙溫越高、液滴粒徑越細,越有利于干燥。考慮到能耗成本及靜電除塵器的安全運行,進口煙溫宜選擇327℃以上,霧化粒徑宜選擇60μm。

根據煙氣流入干燥裝置內的軌跡,熱風分布器可分為直流型和螺旋型。直流型熱風分布器是指煙氣與干燥裝置沿軸線平行地做直線流動,煙氣流動速度均勻。直流型熱風分布器一般為平面孔板和直導板結構,氣流速度低,不太可能發生粘壁現象。然而,為了保證干燥時間足夠,干燥裝置需要具有一定的高度。螺旋型熱風分布器形成的煙氣以螺旋狀流動,干燥廢水時間較長,干燥裝置高度較低。煙氣可從干燥裝置側面壁板切向引入,或者通過干燥裝置頂部的螺旋型熱風分布器引入。蝸殼熱風分布器是典型的螺旋型熱風分布器,帶有圓形內邊緣和安裝在干燥裝置中心的離心霧化器。煙氣進口煙道截面積較大,使得錐形環形間隙的進口煙氣均勻。錐形環形間隙內側和外側均設置多個導風板,以控制高溫煙氣的流向,使霧滴與高溫煙氣的混合滿足工藝設計要求。為保證廢水霧滴良好的干燥效果,導風板的角度一般在0°~35°范圍內進行調節。

2.3 工藝水及廢水供給系統

工藝水系統主要目的是在噴霧干燥裝置系統不運行時清洗管路,以防止管路內殘留脫硫廢水和清洗離心霧化器等,該系統主要由水泵、管道及閥門組成。在廢水供給系統中,脫硫廢水經三聯箱處理后,經廢水輸送泵及管道輸送至離心霧化器。該系統主要由廢水輸送泵、管道及閥門等組成。

3、煙道外蒸發技術應用評價

某燃煤電廠機組實施脫硫廢水零排放項目后,脫硫廢水得到了有效的解決。下面分析項目運行、機組負荷對最大廢水處理量及能耗、氣態污染物和除塵器的影響。

根據機組滿負荷下某一天時間段內的干燥裝置運行數據,干燥裝置進口煙溫約為350℃,脫硫廢水噴入量為3~4t/h,引入煙氣量為30000~35000Nm3/h,干燥裝置出口煙氣溫度穩定在130~140℃。

根據不同脫硫廢水量所需引入標況煙氣量的計算結果,處理1t廢水所需的煙氣量為9000~11000Nm3/h,廢水處理量越大,所需的煙氣量較多。

根據本項目實際廢水處理量情況,從不同脫硫廢水量對應所需引入的標況煙氣量試驗結果來看,實際所需的煙氣量與計算結果相比偏小。煙氣經過旁路蒸干系統后,SO2濃度及NOx濃度均無明顯變化。

在機組滿負荷運行下,本項目工作人員對電除塵器進、出口煙道的各測試斷面采樣測量。經電除塵器兩側出口煙塵排放濃度測定,煙道蒸發系統投入使用后,單側電除塵效率下降約0.05%。

通過對電除塵系統某一時間內的運行情況進行測試,人們發現,灰渣中氯離子含量與脫硫廢水中的氯離子含量、煤灰分、機組負荷、脫硫廢水蒸干流量直接相關。在干燥裝置最大出力條件(機組負荷100%)下,脫硫廢水氯離子保持在7000~8000mg/L,燃用灰分約為20%的煤種時,灰分中的氯離子含量為0.15%~0.2%。《通用硅酸鹽水泥》(GB175—2007)規定,水泥中氯離子的質量分數應小于0.06%,粉煤灰的摻配比應小于50%;《高強高性能混凝土用礦物外加劑》(GB/T18736—2017)規定,高強高性能混凝土摻配過程中,氯離子的質量分數應小于0.02%;《海砂混凝土應用技術規范》(JGJ206—2010)規定,海砂混凝土中,氯離子的質量分數為0.06%~0.30%。根據測試數據可知,灰庫的灰中氯離子含量仍符合《海砂混凝土應用技術規范》(JGJ206—2010)對粉煤灰的要求。原來未噴入脫硫廢水前的灰渣中,氯離子含量保持在0.1%以下,可見灰渣可分類降級后再利用。

4、結語

隨著環保標準的日益嚴格,國內各環保企業及科研機構對脫硫廢水零排放技術進行了一定的研究。相比其他脫硫廢水處理技術,煙道外蒸發技術投資成本相對偏低,運行維護量較小,也是目前關注度較高的一種脫硫廢水零排放技術,但是在不同廢水處理量和不同煙氣量等工況的情況下,干燥裝置等設備的適應性及優化仍需要進一步的研究。本文主要對煙道外蒸發技術進行了應用研究,這對燃煤電廠脫硫廢水處理具有一定的指導意義。(來源:浙江天地環保科技股份有限公司,中國能源建設集團浙江省電力設計院有限公司)