目前大部分廢水零排放的企業,最后的結晶產物基本為雜鹽,而國家目前暫時定義此類雜鹽為危險廢物,而危險廢棄物的處理成本較高,達到3000~5000元/t。同時零排放項目本身的投資及運行成本也很高,對于廢水零排放的企業來說,也是個不小的負擔。基于經濟性考慮,如何有效降低零排放的運行成本及實現雜鹽的資源化是目前廢水零排放項目急需解決的問題。

某石化廠現有一股高鹽難處理催化廢水,為響應環保要求,需做到廢水零排放,同時當地對危險廢棄物的處理能力有限,故要求針對該股廢水進行零排放及分鹽中試研究。

1、中試方法

1.1 催化廢水水質分析

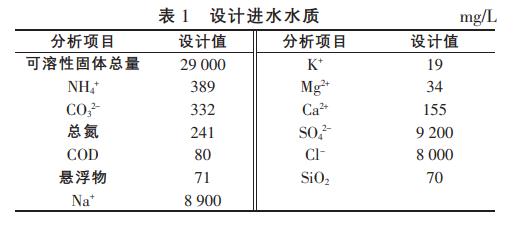

中試采用污水預處理單元的出水,主要為裂化催化劑廢水。裂化催化劑是石油加工領域中重要的催化劑之一,其生產過程涉及到高嶺土、氧化鋁、分子篩等固體,同時也使用硫酸銨、氯化銨等溶液。因此,催化劑廠排出的廢水中除含有可溶性離子外,還含有一定量的固形物,其主要成分是硅鋁膠體、分子篩、催化劑細粉等。根據中試水質檢測追蹤,進水水質見表1。

1.2 中試流程

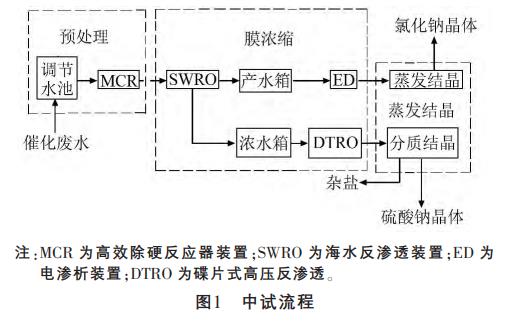

目前廢水零排放工藝基本分為預處理、膜濃縮及蒸發結晶三部分。預處理主要去除大部分硬度、重金屬及懸浮物,減少無機結垢風險;膜濃縮用于進一步縮減水量,并達到產水回用的目的;蒸發結晶則使最終鹽分主要以結晶物的形式析出。

中試流程如圖1所示。

1.3 主要中試設備介紹

1.3.1 高效除硬反應器(MCR)裝置

主要通過投加藥劑反應及MCR裝置微濾膜的過濾,去除廢水中大部分的硬度、硅、SS等。MCR工藝單元由兩個部分組成,包括:預調節反應池、高效除硬反應器。預調節反應過程是保障整體工藝穩定運行的處理單元,針對不同類型的濃鹽水,在不同的反應階段有針對性地投加復配藥劑,并保證各類雜質反應完全。

MCR是整體工藝的核心單元,反應器根據水質情況選用鈦合金材質,閥門等配套選用非金屬材質的專用閥門。反應器內的核心分離元件為PTFE材質的袋式微濾膜,具有高強度(抗拉強度可達到20MPa以上)、耐高溫、耐腐蝕、耐酸堿的特性,分離精度可以達到0.2μm,可以有效地截留調節反應池中形成的各類雜質及微生物,保證了產水濁度和SDI等指標,確保后續處理單元穩定運行。中試使用的MCR工藝主要特點在于MCR代替了傳統除硬(工藝混凝+沉淀+多介質過濾器+超濾膜的組合工藝),流程短、出水水質好。

1.3.2 膜處理裝置

中試采用膜組合進行廢水濃縮減量化,SWRO用于對來水進行脫鹽處理、產水回用、濃水側鹽分富集,濃縮水量。

選用GE高效納濾分離膜,對SWRO濃水側的二價離子進行截留,保證產水側鹽基本為氯化鈉,濃水側鹽主要為硫酸鈉及部分的氯化鈉。

選用ED進一步濃縮納濾的產水,其主要含鹽為氯化鈉,ED的濃水進一步進入蒸發器,蒸發結晶,最終產物為氯化鈉結晶鹽。

選用DTRO進一步濃縮納濾的濃水,其主要含鹽為硫酸鈉及其他雜質,DTRO的濃水進入蒸發器后,進一步分質結晶獲得硫酸鈉及雜鹽等結晶物。

1.3.3 蒸發結晶裝置

分兩部分進行:DTRO濃水通過泵提升至硫酸鈉蒸發分質結晶裝置,分別產生硫酸鈉、雜鹽;ED濃水進入氯化鈉蒸發結晶裝置,產生氯化鈉晶體及少量雜鹽。

1.4 各工藝段主要數據分析

1.4.1 預處理+膜濃縮工藝段平均數據分析

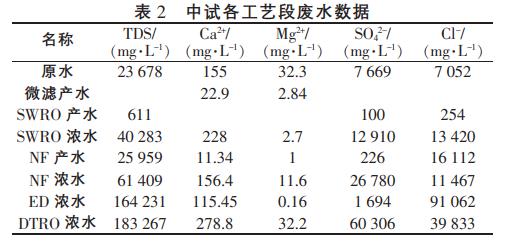

中試各工藝段廢水數據見表2。

由表2可知,微濾裝置(MCR)對進水硬度具有良好的去除能力。通過現場中試pH的調整,及碳酸鈉加藥量的變化,微濾出水硬度可控制在100mg/L以下;廢水經SWRO處理后,產水TDS≤1000mg/L,滿足(GB/T19923—2005)中的“敞開式循環冷卻水系統補充水”標準要求;SWRO濃水經NF處理后,產水中的SO42-含量大幅度降低,SO42-的截留率大于98%;NF產水及濃水分別經ED和DTRO濃縮后,TDS的質量分數均能達到15%以上。

1.4.2 蒸發結晶工藝數據分析

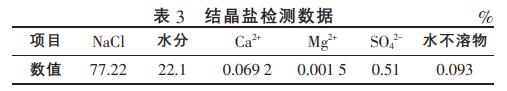

ED濃水側氯化鈉結晶數據見表3。

由表3數據對比《工業鹽》(GB/T5462—2015)可知,按照干基進行折算,納濾產水氯化鈉結晶鹽純度達到99.1%,優于干鹽Ⅰ級標準(折合干基氯化鈉質量分數為98.99%)。

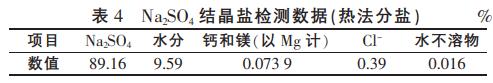

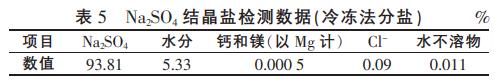

因DTRO濃水中Na2SO4約占含鹽量的60%,同時還有相當一部分的氯化鈉及其他雜質,需再進行一次分鹽。目前蒸發分鹽主要為熱法分鹽與冷凍法分鹽,為驗證兩種工藝的分鹽效果,現場對兩種方案均進行中試,結果見表4、表5。

由表4數據對比《工業無水硫酸鈉》(GB/T6009—2014)可知,按照干基進行折算,熱法分質結晶得到的硫酸鈉純度為98.6%,優于《工業無水硫酸鈉》(GB/T6009—2014)中Ⅱ類一等品標準(折合干基硫酸鈉質量分數為98.45%)。

由表5對比《工業無水硫酸鈉》(GB/T6009—2014)可知,按照干基進行折算,冷凍法分質結晶得到的硫酸鈉純度為99.09%,優于《工業無水硫酸鈉》(GB/T6009—2014)中Ⅱ類一等品標準〔(折合干基硫酸鈉質量分數為98.45%)。

2、結果與討論

通過中試及數據分析、討論,對目前新興幾種膜工藝組合(中壓RO、納濾、DTRO、ED)在零排放上的應用進行驗證,獲得相關實驗數據。同時分別對熱法分質結晶與冷凍分質結晶的產品鹽純度進行比較,為后續零排放及分鹽項目的設計提供依據。通過中試得到以下結論:

(1)中試工藝采用:MCR+一級RO+NF+DTRO/ED+蒸發結晶的工藝路線,技術可行、運行穩定,可以實現石化行業催化劑廢水的零排放以及結晶鹽的資源化利用目標。

(2)MCR出水硬度能控制在100mg/L以下,優于傳統的混凝沉淀+多介質過濾+超濾的除硬效果。SiO2控制在20mg/L以下。

(3)ED和DTRO可用于高濃鹽水的濃縮減量,濃水側TDS的質量分數均能達到15%以上。

(4)Na2SO4采用熱法分質結晶工藝可滿足《工業無水硫酸鈉》(GB/T6009—2014)標準中的Ⅱ類一等品標準要求。采用冷凍結晶工藝,可以滿足《工業無水硫酸鈉》(GB/T6009—2014)標準中的Ⅱ類一等品標準要求及以上。在結晶鹽純度上,冷凍分質結晶優于熱法分質結晶,但在運行成本及投資成本上,熱法結晶優于冷凍結晶。

(5)利用納濾分離特性,納濾產水的結晶鹽NaCl純度可以滿足《工業鹽》(GB/T5462—2015)標準中的工業干鹽Ⅰ級標準。(來源:博天環境集團股份有限公司,博天環境研發中心)