生產肝素的原料主要存在于腸黏膜和肝臟等器官中。由于原材料和生產工藝的限制,制藥廠在生產肝素過程中會產生大量廢水,而且這種廢水是具有高含鹽量和高有機物的特點。該廢水處理難度極大,廢水中的高鹽分可以抑制微生物的生長,對廢水生物處理系統造成較大的不利影響,甚至使系統崩潰,失去處理能力。目前,國內對高鹽肝素廢水沒有單一的處理方法,需要根據水質特點,進行分類處理。研究者曾采用芬頓、SBR等工藝處理高鹽肝素廢水,通過參數優化,也取得了一定的成果。但是,目前還缺少對高鹽肝素廢水的處理方案。本文通過分析某制藥廠高鹽肝素廢水的特性,同時根據廢水組分的來源和特點,設計出高鹽肝素廢水的處理方案,以期為該類廢水的有效處理提供一種參考。

1、廢水特點

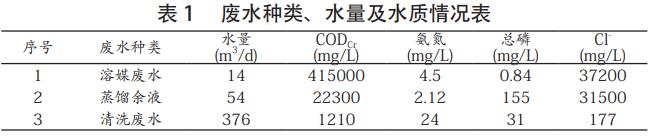

廣東某企業是以生產肝素為主的制藥廠。根據調查結果,該制藥廠會產生多種成分的廢水,主要有溶媒廢液、蒸餾余液、設備清洗廢液和洗衣廢水等,其水質如表1所示。溶媒廢液主要包括成脂和三步精制廢溶媒,蒸餾余液主要包括凍干線和烘干線廢溶媒,清洗廢水主要包括設備清洗所產生的廢水和洗衣廢水。溶媒廢液和蒸餾余液COD濃度高,含鹽量高,特別是溶媒廢液COD含量高達415g/L,Cl濃度37200mg/L。

2、設計水量和進出水水質

2.1 水量及進水水質

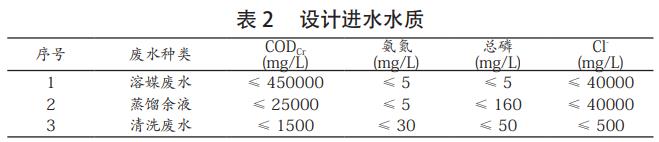

設計總水量為700t/d,其中,溶媒廢水為20m3/d,蒸餾余液為80m3/d,清洗廢水為600m3/d。根據該廠廢水水質特征及變化情況,設計各類廢水進水水質指標為:溶媒廢水COD≤450000mg/L、蒸餾余液COD≤25000mg/L、清洗廢水COD≤1500mg/L。

2.2 出水水質

高鹽肝素廢水經該方案處理后,排水水質符合《地表水環境質量標準》(GB3838-2002)Ⅳ類水質標準與《化學合成類制藥工業水污染物排放標準》(GB21904-2008)表2標準。

3、設計方案

3.1 設計思路

依據各股廢水特點,將廢水分類收集。溶媒廢水單獨收集至溶媒廢水收集池,蒸餾余液收集至廢水站蒸餾余液收集池,與設備清洗廢水混合稀釋后進入生化系統進行處理。蒸餾余液與清洗廢水綜合后,經測試發現氯離子含量小于3200mg/L,對生化影響不大,故采用定量送至調節池,混合均勻后進入生化系統。

3.2 設計工藝

溶媒廢水主要由醇類和脂類組成,大部分為工業酒精廢液,通過燃燒試驗可將其去除,故可采用焚燒爐燃燒方法處理此類廢水,焚燒產生的余熱回收之后用來加熱鍋爐的進水,節省鍋爐房的天然氣耗量。

由于蒸餾余液和清洗廢水混合后,含鹽量大量降低,達到了生物處理的要求,故采用生物處理系統技術處理這兩種廢水。

該廠廢水處理方案工藝流程為:溶媒采用焚燒處理;蒸餾余液定量打入清洗廢水調節池;清洗廢水采用混凝沉淀+UASB厭氧+兩級A/O+沉淀+BAF處理工藝。溶媒廢水單獨收集匯入蒸餾余液收集池,經泵送至燃燒裝置進行處理。蒸餾余液經泵定時定量輸送至調節池進行均質均量調節處理。清洗廢水通過廠區管網收集經格柵去除大的雜質后進入集水池,由泵輸送至調節池,與蒸餾余液在池內進行水量調節、水質均化,經調節后的廢水在混凝反應池內投加堿液、PAC、PAM混合,然后在沉淀池進行固液分離;固液分離后的廢水再經泵輸送至UASB池,出水進入一、二級缺氧/好氧池,經過水解酸化的過程將難降解的大分子有機物進一步分解為易于生化的小分子有機物后,再經好氧生化處理去除。出水進入深度處理系統,該系統采用BAF+臭氧氧化深度處理技術工藝,使廢水達標排放。污泥經泵排至污泥池進行濃縮,濃縮的污泥經脫水處理,泥餅外運。

3.3 UASB沼氣處理設計

UASB厭氧池主要產生沼氣,每去除1kgCOD產生約0.35m3的甲烷沼氣,按UASB池COD去除率80%,每天去除約2239kgCOD,產生約784m3的(32.7m3/h)甲烷沼氣。采用水封+氣液分離裝置+脫硫裝置+儲氣罐+點燃燃燒方法處理。

3.4 費用計算

3.4.1 工程投資費用

本工程總造價為1281萬元。其中,土建工程530萬元,設備費610萬元,設備安裝費61萬元,其他費用30萬元,設計費為25萬元,調試費為10萬元,管理費15萬元。

3.4.2 運行費用

經計算,該方案運行費用為5362元/天,噸水處理費用為7.24元,具體計算依據如下:

(1)電費。

廢水站總裝機容量為125kW,每天耗電970度,按每度電1.0元計算,每天電費970元。

(2)藥劑費。

熟石灰費為89.76元/d,PAC費為204元/d,PAM費為81.6元/d。因此,噸水藥劑費為0.552元/m3。

(3)人工費。

按照定員4人、月薪5000元計算,人工費0.952元/m3。

(4)污泥處置費。

處理系統每天產生剩余干污泥質量為200kg,其中UASB產生110kg,A/O產70kg,物化污泥20kg,含水率80%脫水污泥1t,焚燒系統固體物為520kg。按每噸2000元計算,污泥處置費為3000元。

(5)水費。

每天用水約100m3,按水費3.5元/m3計算,每天水費為350元。

4、結論

高鹽肝素廢水水質復雜,污染大,處理難度大。經過對水質的系統分析與調查,將高鹽肝素廢水來源分成溶媒廢液、蒸餾余液和清洗廢液等,按照水質特點和處理工藝情況,提出將溶媒廢液進行單獨焚燒處理,將蒸餾余液、設備清洗廢液和洗衣廢水混合后,進入生物化學處理系統,使出水達到《地表水環境質量標準》與《化學合成類制藥工業水污染物排放標準》的排放要求。經過對設備的評估,確立該工程投資額為1281萬元,運行費用為7.66元/m3。(來源:深圳市睿杰環保科技有限公司)