1 引言

焦化廢水是煤在高溫干餾、煤氣凈化及副產品回收和精制過程中產生的一類典型工業有機廢水,其水質構成受原煤性質、焦化工藝、副產品回收方式等因素的影響.通過對焦化廢水水質組成進行分析,發現焦化廢水的原水中基本不含磷酸鹽及其他磷的化合物,原水中的COD ∶ N約為12,表明富氮缺磷及生物利用過程的營養失衡是焦化廢水的基本特征之一.根據核外電子排布的不同,氮元素在自然界中的存在價態包括-3、0、+1、+2、+3、+4、+5,多種價態決定了含氮化合物形態的多樣性.在焦化廢水生物處理過程中,含氮化合物可以作為微生物生長的營養成分,但部分含氮化合物,如氰化物、硫氰化物及大分子含氮雜環化合物等則表現出對微生物的毒性抑制和惰性抑制.

焦化廢水處理中常見的脫氮工藝主要包括A/O、A2/O、A/O2等.其中,A/O工藝是生物脫氮的最基本流程,好氧池中NH+4-N發生硝化反應被氧化為NO-2-N和NO-3-N,通過對污泥和上清液回流及調控實現前置反硝化,從而達到脫氮的目的.針對焦化廢水可生化性低、反硝化段可能存在碳源不足等問題,在A/O工藝基礎上增加一個厭氧段形成A2/O工藝,通過厭氧酸化將大分子難降解有機物轉化為小分子有機物,提高可生化性,為缺氧反硝化提供碳源.A/O2工藝則是在A/O工藝基礎上增加一個好氧段,實現有機物與氨氮的分段去除,可以承受更高的氨氮負荷.除此以外,短程硝化反硝化、同步硝化反硝化及厭氧氨氧化等新型脫氮工藝,根據預測可能具有巨大的應用潛力,但工藝的穩定性尚處于摸索和實驗階段,大規模投入工程應用的實例還沒有.

隨著環境水體水質的富營養化程度不斷加劇,污(廢)水中含氮化合物的排放標準也相應提高.2012年開始實行的《煉焦化學工業污染物排放標準》(GB16171—2012),將氨氮、氰化物的排放限值由原來的15 mg · L-1、0.5 mg · L-1降低到10 mg · L-1、0.2 mg · L-1,排放要求有所提高,并增加了總氮的排放限值(20 mg · L-1),意味著研究含氮化合物各種形態在處理過程中的變化十分必要.而現行工藝難以實現總氮達標排放的目標,因此,迫切期待焦化廢水處理新工藝的出現.

基于此,本文以調試階段的金牛天鐵集團焦化廢水處理工程O/H/O生物三相流化床組合工藝為研究對象,分別檢測原水與生物出水中含氮化合物的種類與形態,并檢測生物工藝O1、H、O2反應器中無機氮及部分有機氮化合物的濃度,計算各污染物的去除率及去除負荷,判斷工藝的有效性.通過分析反應器中含氮化合物的轉化及其條件的影響關系,了解各種形態含氮化合物的轉變與利用,尋求總氮減排的有效途徑.

2 工程設計與運行工況

2.1 工程介紹

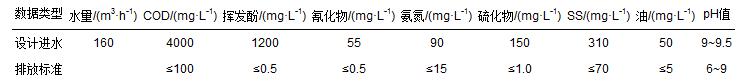

該焦化廢水處理工程是與金牛天鐵集團建設的年產330×104 t的焦炭生產工藝相配套而建設,其廢水來源主要包括蒸氨廢水、煤氣水封水、脫硫廢液和廠區生活污水.根據焦化廢水流量數據及污染物指標,該工程設計的生物系統上水流量為200 m3 · h-1,設計進水水質及處理要求見表 1.

表1 設計進水水質及處理要求

根據廢水特點和環保要求,設計了氣浮除油預處理、O/H/O生物處理、混凝沉淀與臭氧氧化深度處理的組合工藝,主要工藝流程如下:焦化廢水先通過隔油池,回收大部分的重油后進入氣浮分離池,將分離的泡沫和油污在催化氧化反應器中氧化分解,隨后廢水進入集水調節池均衡水質水量.經過預處理的廢水進入生物處理系統,生物處理系統是由基于污泥原位分離的內循環好氧生物三相流化床耦合組成的高負荷工藝與以脫氮為目標的水解/好氧流化床組合工藝串連而成的O1/H/O2工藝.其中,O1/H是一個高效的有機污染物去除體系,充分發揮了好氧流化床對有機污染物高效去除的特點,能最大限度地降低污染物濃度,然后進入完全流態化的水解流化床反應器,通過水解酸化作用提高殘余有機污染物的可生化性能,為二級好氧流化床進一步降解有機污染物創造條件;H/O2組合成一個高效的生物脫氮工藝,通過強制硝化反硝化,實現高效脫氮目的,還能減少對堿的消耗,節約運行成本.經過預處理的焦化廢水在高效生物處理系統中難降解的有機污染物和氨氮都得到有效降解和轉化,生物系統出水經混凝沉淀去除懸浮物和膠體成分后,再經臭氧氧化,實現水質達標排放.

2.2 設計與運行參數

由于實際運行過程中,進水COD為5000~6000 mg · L-1,比設計值高;焦化廢水原水流量約為110 m3 · h-1,加上其他來水,總量低于140 m3 · h-1,實際生物上水流量約160 m3 · h-1.生物系統各單元設計與運行參數見表 2.

表2 生物系統各單元設計與運行參數

2.3 水樣檢測

取樣方法:采樣時間為2011年7月19日至8月18日,分別采集原水、調節池、一級好氧池、水解池、二級好氧池及外排水水樣,經簡單的過濾沉淀后,置于4 ℃冰箱保存,并于12 h內分析各項監測指標.采樣現場同時測定pH值、溶解氧、溫度等數據.采樣期間連續3 d的水樣經萃取后進行GC/MS分析.

分析方法:pH值、溶解氧、溫度、COD、揮發酚、總氰、硫化物、NH+4-N、NO-3-N、NO-2-N、總氮均參照《水和廢水監測分析方法(第4版)》測定.硫氰化物采用鐵離子顯色分光光度法測定.水樣的萃取方法及GC/MS分析條件參照文獻(.

2.4 評價方法

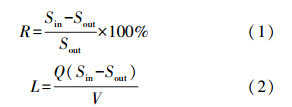

各污染物指標去除率、去除負荷的計算方法如下:

式中,R為去除率,Sin、Sout分別代表進水濃度和出水濃度(mg · L-1),L為去除負荷(g · m-3 · d-1),Q為平均進水流量(m3 · d-1),V為反應池容積(m3).

各類含氮化合物占總氮比例的計算方法如下:

式中,PNH+4-N、PNO-x-N、PSCN-、PCN-、P有機氮分別表示NH+4-N、硝態氮、硫氰化物、氰化物和有機氮化合物占總氮的比例,CNH+4-N、CNO-x-N、CSCN-、CCN-、C有機氮分別表示NH+4-N、硝態氮、硫氰化物、氰化物和總氮的濃度(mg · L-1),100%、88%、85%表示在總氮測定中該物質的轉化效率,為經驗測定值.

3 結果與討論

3.1 廢水中含氮化合物的檢出與變化

3.1.1 原水中的含氮化合物

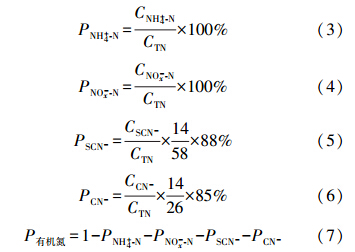

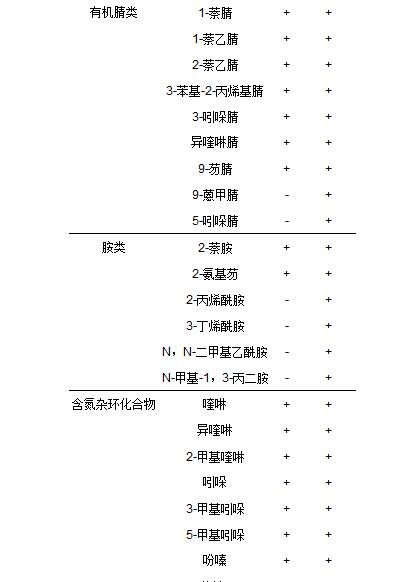

充分了解焦化廢水原水中含氮化合物的種類與形態,控制生物降解過程的碳氮比值及動力學約束的氮元素形態轉變,可以作為工程設計的依據.煤中含氮官能團的主要存在形態包括吡咯型氮(50%~80%)、吡啶型氮(20%~40%)和季氮(0~20%),同時還有少量的吡啶酮和芳香胺基的氮結構.煤熱解過程中,由于存在熱分解反應與多相反應的結合,以較弱共價鍵與碳原子結合的小分子量含氮支鏈受熱后隨揮發分一起進入氣相,生成HCN、NH3或者以吡啶、吡咯等形式殘留于焦油中.揮發分和焦油中的含氮物質進一步受熱發生氣固、液固、氣液之間的復雜反應,含氮化合物之間相互轉化,如吡咯氮轉化為吡啶氮,季氮轉化為吡啶氮,HCN與煤中的硫合成硫氰化物等.焦化生產的熱過程中,含氮化合物轉移到被蒸發的水汽中,經冷凝后形成焦化廢水.根據檢測,本研究焦化廢水原水中可以檢出的含氮化合物如表 3所示.

表3 焦化廢水原水中的主要含氮化合物

NH+4-N、氰化物、硫氰化物、NO-2-N、NO-3-N構成焦化廢水原水中的無機氮化合物.NH+4-N的濃度為80.4~116.7 mg · L-1,氰化物的濃度為35.0~48.6 mg · L-1,硫氰化物的濃度為567.4~643.1 mg · L-1,分別占總氮的33.6%、7.5%和40.4%;NO-2-N、NO-3-N在原水中的濃度分別低于3.0 mg · L-1和0.05 mg · L-1,兩者的總量約為1%.焦化廢水原水中的有機氮化合物基本可歸納為胺類、有機腈類及含氮雜環化合物,共122種,轉換為總氮的濃度低于50 mg · L-1.可檢測出含氮雜環化合物76種,其中,喹啉濃度為10.07~12.17 mg · L-1,異喹啉濃度為2.86~4.23 mg · L-1;有機腈類22種,其中,2-氨基氰苯的濃度為0.24~0.33 mg · L-1;胺類化合物14種,其中,苯胺的濃度為31.23~59.03 mg · L-1.通過上述分析可知,焦化廢水中的總氮由各種形態含氮化合物組成,形態多樣性決定了降解過程的復雜性,要實現工程目標,有必要研究各組分的降解特性.

3.1.2 生物出水中的含氮化合物

經過生物處理,含氮化合物一部分轉移到污泥相中,一部分以N2和N2O的形式轉移到大氣中,殘余組分留在生物出水中.焦化廢水生物出水中的有機氮化合物如表 4所示,可以看出,酰胺類為主要的新生成有機氮化合物,可能來源于有機腈類化合物降解的中間產物.生物出水中的有機氮化合物減少為32種,表達為總氮的濃度約為1 mg · L-1,經過O/H/O生物工藝,即生物的氧化/還原/氧化過程,焦化廢水中的含氮化合物從多組分與多種形態轉化為NO-2-N、NO-3-N等高價狀態,NO-2-N、NO-3-N所占比例從1%增加到70%,體現了生物處理過程中各種含氮化合物的歸趨作用.

表4 焦化廢水生物出水中有機氮化合物的存在情況

3.2 O/H/O生物工藝中含氮化合物的轉化 3.2.1 運行效果及含氮化合物的綜合分析

從采樣時間內水質平均值數據及其變化(表 5)可以分析O/H/O生物工藝各工藝段的處理效果.數據顯示,采用生物三相流化床O/H/O組合工藝處理金牛天鐵集團焦化廢水,可以在設計負荷條件下穩定運行,生物處理出水平均COD、揮發酚、NH+4-N、氰化物、硫化物濃度分別為265.1、0.25、12.7、0.63、0.46 mg · L-1.揮發酚、硫化物、NH+4-N等污染物指標能達到直接排放標準的要求,COD、氰化物經后續的混凝與臭氧氧化處理后達到《污水綜合排放標準》(GB8978—1996)第二類污染物最高允許排放濃度一級標準的要求.

表5 各工藝段主要水質指標平均值數據

從表 5可以看出,生物進水總氮略有下降,這是由于在預處理階段加入了硫酸亞鐵,Fe2+與氰化物形成亞鐵藍(Fe[Fe(CN)6])、鐵藍(Fe4[Fe(CN)6]3)沉淀引起的,這與生物進水中氰化物濃度的下降相對應.兩級好氧段中總氮的去除量分別為115.8 mg · L-1和59.9 mg · L-1,好氧段內總氮去除的原因可以歸結如下:①好氧微生物按照BOD ∶ N ∶ P約為100 ∶ 5 ∶ 1的比例利用廢水中的含氮化合物作為氮源,合成自身細胞物質,水相中的總氮轉移到污泥相中;②在實際工程中,反應器內部存在局部的缺氧區,好氧池內的同步硝化反硝化得以實現;③系統中存在好氧反硝化菌,在好氧條件下進行反硝化,將NH+4-N直接轉化為N2O;④少量的氨分子在曝氣過程中被逸散.

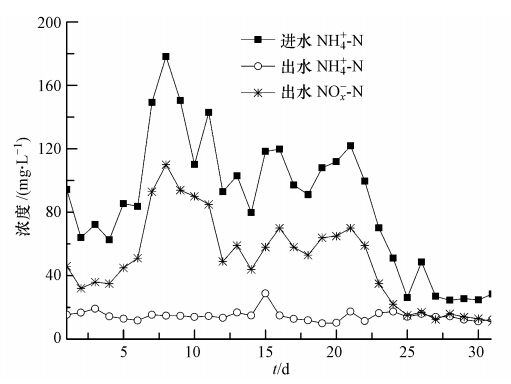

生物處理過程中各類含氮化合物占總氮的比例如圖 1所示.在焦化廢水處理的全過程中,無機氮化合物是總氮的主要貢獻者,所占比例均高于 75.0%.原水中,無機氮化合物占總氮的比例為82.5%,其中以硫氰化物和氨氮為主.一級好氧流化床中,相對于難降解的有機氮化合物,微生物優先降解揮發酚、氰化物和硫氰化物等,反應器內幾乎沒有硝化作用發生,氰化物和硫氰化物所占比例下降為1.1%和23.4%,有機氮和氨氮的比例相應上升到24.1%和49.4%.水解流化床中,有機氮化合物水解釋放出氨氮,致使氨氮比例上升到71.4%,而有機氮化合物比例降至2.2%.二級好氧流化床中,氰化物和硫氰化物被好氧生物氧化,發生硝化作用,硝態氮是生物出水中總氮的主要貢獻者,所占比例超過75.0%.

圖 1 生物處理過程中各類含氮化合物在總氮中的組成特征

生物過程中影響含氮化合物轉化及總氮去除的因素包括pH、HRT、溶解氧、污泥齡與污泥濃度、碳氮比、硝化液回流比、氧化還原電位等.針對原水總氮含量高于300 mg · L-1的焦化廢水,若要達到新國標中規定的20 mg · L-1總氮排放限值,需要強化一級好氧反應器使之實現局部硝化反應,并且二級好氧段實現完全硝化,以回流比必須大于1 ∶ 1的運行條件,保證水解反應器內短程反硝化反應的高效進行,并以N2的形式逸出.兩者的結合,需要在反應器水力停留時間與回流比的取值中求得優化.為實現水解反應器中的短程反硝化,需要追求一級好氧反應器條件的精密控制,使部分低價含氮化合物轉化為NO-2-N.為充分發揮微生物同化作用對總氮的去除作用,避免微生物進入內源呼吸期,細胞溶胞再次向水中釋放出總氮,需要嚴格控制各反應池污泥停留時間,定期排泥.為保證硝化反硝化過程的順利進行,需要在二級好氧反應器中提供足夠的溶解氧、水解反應器中提供充足的可利用碳源.上述發生的總氮減排過程可以被分解為3個不同功能的反應器內實現.

3.2.2 一級好氧流化床

實際工程中流化床的設計結構主要包括三段導流筒及三相分離區.流化床內三段導流筒使流體實現三重循環,強化了流化床的混合傳質性能;流化床兩側設置的三相分離區使固液分離后的活性污泥由分離區底部斜壁自吸入主反應器的降流區內,避免出水帶走菌膠團,保證反應器內的微生物量并實現污泥減量化.一級好氧流化床以空氣作為動力,實現反應器內廢水與微生物之間良好的混合和傳質,其作用主要是最大限度地降低有機污染物濃度.運行過程中需要保證充足的曝氣量,以實現流態化操作,提供溶解氧,同時需要投加磷鹽作為微生物生長的營養元素.

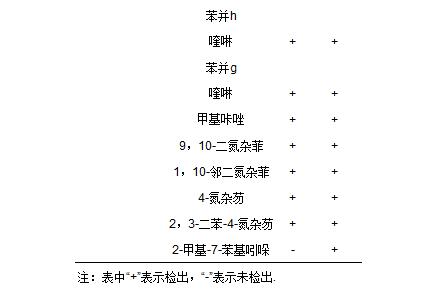

文獻報道,氰化物和硫氰化物都可以在好氧和厭氧條件下被微生物降解,但氰化物在厭氧條件下降解速率較慢,硫氰化物的厭氧降解一般是在硝酸鹽存在的條件下進行的.圖 2為氰化物和硫氰化物在一級好氧流化床的運行數據,可以看出,在HRT為40 h、溶解氧控制在1~3 mg · L-1的情況下,一級好氧流化床氰化物和硫氰化物進水濃度為19.0~36.1 mg · L-1和482.4~672.1 mg · L-1,出水濃度分別為3.3~4.2 mg · L-1和87.8~309.1 mg · L-1,去除率達85.6%和67.5%.在O/H/O生物處理系統中,設計一級好氧流化床以去除酚類等有機污染物為主,在酚類進水濃度在902~1100 mg · L-1 的情況下,出水揮發酚平均濃度為11.6 mg · L-1,平均去除負荷為0.54 kg · m-3 · d-1. 因此,一級好氧流化床可實現氰化物、硫氰化物與酚類的同步降解,并且酚類的降解優先.

圖 2 一級好氧流化床硫氰化物、氰化物的處理效果

從表 3可以看出,焦化廢水中的有機腈類化合物都是帶苯環的芳香族腈.與脂肪族腈相比,芳香族腈更難降解.一般將有機腈類化合物與氰化物、硫氰化物統稱為含氰化合物,因此,有機腈類化合物的降解行為與氰化物、硫氰化物表現出一定的相似性,主要在好氧段進行.一級好氧段中有機腈類化合物的生物降解主要有兩種途徑:第一種途徑是在腈水解酶催化作用下,有機腈化合物水解成相應的酸和氨氮;第二種途徑是有機腈化合物首先水解成對應的氨基化合物,然后再進一步水解成對應的酸和氨氮,這兩步分別由腈水合酶和酰胺酶催化進行.

苯胺是焦化廢水中主要的胺類化合物,一級好氧出水的苯胺濃度為28.0~33.1 μg · L-1,轉化率高達99.8%.苯胺好氧降解主要有兩種代謝途徑,即鄰位(ortho)和間位(meta)代謝途徑,分別由鄰苯二酚-1,2-雙加氧酶和鄰苯二酚-2,3-雙加氧酶催化.這兩種途徑都是先將苯胺氧化成鄰苯二酚,釋放出NH3.當苯胺氧化為鄰苯二酚之后,鄰位代謝途徑是在兩個羥基之間開環,產生琥珀酸和乙酰輔酶A,間位代謝途徑則在其中一個羥基的旁側切割鄰苯二酚,產生丙酮酸和乙醛.

3.2.3 水解流化床

水解流化床依靠好氧過程排出的尾氣或少量氮氣的攪拌作用及泵的水力條件實現均勻流態化,其主要作用是通過水解酸化改變有機物的局部分子結構,將大分子有機物轉變為易降解的小分子化合物,同時對回流硝化液實現厭氧反硝化.運行過程中需要投加堿,中和水解產生的有機酸,并維持pH值在6.5~7.5之間,為微生物的厭氧反硝化提供條件.

總氰和硫氰化物濃度在水解階段略有下降.本課題組對生物系統中微生物群落的高通量測序結果顯示,水解流化床中存在Thiobacillus sp.的微生物,這可能與水解流化床中總氰和硫氰化物的降解有關.水解流化床中通過水解酸化將大分子有機物轉變為小分子化合物,氮元素以氨氮的形式釋放到水中,水解出水氨氮平均濃度為85.9 mg · L-1.

經水解單元處理后,出水中喹啉和異喹啉的濃度分別為3.02~3.67 mg · L-1和1.46~2.05 mg · L-1,濃度顯著下降.大部分的含氮雜環化合物屬于難降解有機物,多環比單環更難降解,這可能是空間位阻效應增加、成環原子電子云密度減小和疏水性增大所造成的.對于含氮雜環化合物而言,環的開環裂解是它們在生物降解過程中的一個主要的步驟.在好氧條件下,由于好氧微生物開環酶系統的脆弱及不發達,阻止了雜環化合物及多環芳烴的降解.而厭氧微生物對于環的裂解具有不同于好氧菌的代謝過程,而且所涉及的開環酶系也完全不同于好氧微生物.說明水解單元對焦化廢水中含氮化合物的降解具有不可替代的優越性.

3.2.4 二級好氧流化床

二級好氧流化床的設計結構與一級好氧流化床類似,其作用主要是與水解流化床聯合進行硝化反硝化脫氮.由于硝化菌對環境的變化敏感,為保證硝化反應的正常進行,運行過程中需要滿足溶解氧的要求,同時需要保持足夠的堿度.

氰化物和硫氰化物在二級好氧流化床有很好的降解效果,生物出水中氰化物和硫氰化物的平均濃度分別為0.63 mg · L-1和7.4 mg · L-1,去除率達82.3%和95.7%.值得注意的是,與揮發酚、硫化物等指標相比,生物出水中氰化物仍未達到直接排放標準的要求.這是因為焦化廢水原水中含有多種金屬離子,加上預處理階段加入了硫酸亞鐵作為混凝劑,使廢水中的部分氰化物形成了穩定的金屬氰絡合物.這些金屬氰絡合物,特別是鐵氰絡合物具有熱力學穩定性,微生物降解利用鐵氰的速率比自由氰慢.

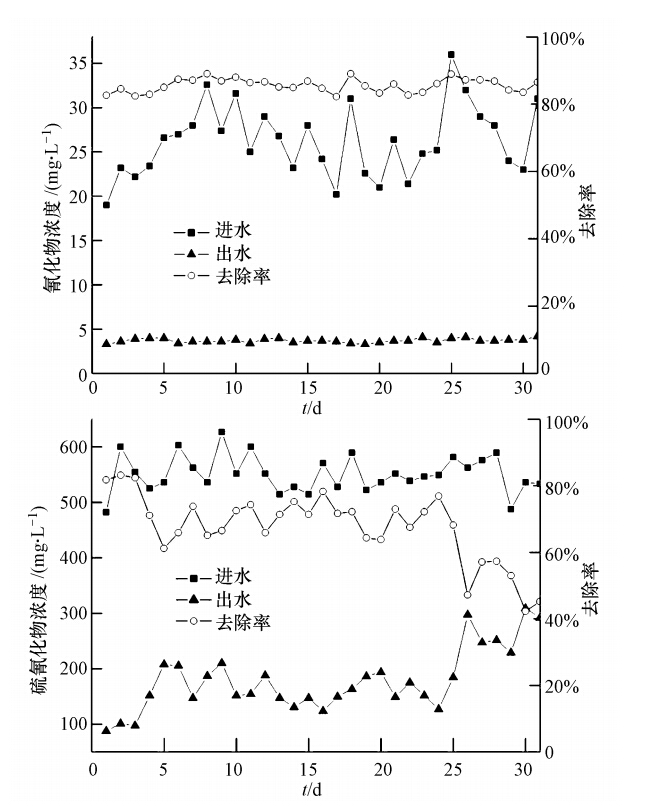

一級好氧流化床對有機碳源的充分降解保證了二級好氧流化床內競爭性碳源大量減少,為硝化細菌的培養和選擇性增殖提供了良好的環境.圖 3為二級好氧段NH+4-N、NO-x-N的濃度變化.二級好氧流化床氨氮進水平均濃度為85.9 mg · L-1,出水NO-x-N平均濃度為47.7 mg · L-1,表現出良好的硝化效果.該階段主要的硝化產物為NO-3-N,但從第25 d開始,硝化產物以NO-2-N為主,結合其他污染物指標進行分析,發現此時二級好氧進水中硫氰化物濃度急劇升高,并維持在200 mg · L-1以上,硫氰化物對完全硝化過程有抑制作用,導致亞硝氮的積累.具體參見污水寶商城資料或http://www.bnynw.com更多相關技術文檔。

圖 3 二級好氧流化床NH+4-N、NO-x-N的變化

4 結論

1)O/H/O生物工藝對焦化廢水具有良好的處理效果,在總HRT=64 h條件下,生物進水COD、揮發酚、硫化物、氰化物和氨氮平均值分別為4876、987、20.4、26.2和90.4 mg · L-1時,去除率分別達94.6%、99.9%、97.7%、97.6%和89.4%,體現了工藝的高負荷與總氮去除的高效、穩定性,出水符合《污水綜合排放標準》(GB8978—1996)第二類污染物最高允許排放濃度一級標準的要求.

2)焦化廢水中的含氮化合物存在多組分和多種形態,主要包括NH+4-N、氰化物、硫氰化物、NO-2-N、NO-3-N 5種無機氮化合物和有機腈類、胺類、含氮雜環化合物3類有機氮化合物.在焦化廢水處理全過程中,無機氮化合物是總氮的主要貢獻者,所占比例均高于75.0%,其中,在原水中以硫氰化物和氨氮為主,在生物出水中則以硝態氮為主.

3)在O/H/O生物工藝中,氰化物、硫氰化物、有機腈類、胺類的轉化主要在兩級好氧段內進行,含氮雜環化合物的降解主要在水解段發生,NH+4-N的轉化主要發生在二級好氧段,即合理的工藝及優化的運行參數可以實現含氮化合物的分質去除.

4)影響含氮化合物轉化及總氮去除的因素包括pH、HRT、溶解氧、污泥齡與污泥濃度、碳氮比、硝化液回流比、氧化還原電位等.新國標中規定了總氮的排放限值為20 mg · L-1,而本工程調試階段出水總氮為40~65 mg · L-1,表明總氮指標的減排需要借助于更深入的含氮化合物降解動力學的理解,思考水質變化沖擊,需要通過反應器的精確設計、工藝運行條件的邏輯優化與嚴格的操作管理來實現.