1 引言

我國的能源結構特征是“富煤、貧油、少氣”,據國務院新聞辦公室2012年發布的《中國的能源政策》,我國煤炭、石油和天然氣的人均占有量僅為世界平均水平的67%、5.4%和7.5%.近年來,隨著石油、天然氣資源需求量的快速增長及環境質量要求的日益嚴格,以煤氣化為龍頭的新型煤化工產業已被列為國家戰略并得到了快速發展.目前的大型煤氣化技術主要分為3類:固定床氣化技術、流化床氣化技術和氣流床氣化技術.碎煤加壓氣化技術是固定床氣化技術的典型代表,在運行穩定性和經濟性等方面具有明顯優勢,是目前煤氣化的主流技術之一.

煤氣化廢水主要來自煤氣洗滌、分餾和冷凝等工段,具有廢水產生量大,難降解和毒性物質濃度高,處理和回用難度大等特點.而且由于資源分布原因,我國煤化工項目主要分布在內蒙、新疆等干旱半干旱區,這些地區的環境承載力差,因此,煤化工廢水的處理與回用已成為影響煤化工產業健康發展的重要因素.

目前常用的煤氣化廢水處理工藝主要分為物化預處理、生物處理和后處理3個階段,其中,生物處理是煤氣化廢水處理技術的核心,包括A/O、A/A/O及其改進工藝等.由于該類廢水中含有大量酚類、長鏈烷烴、多環芳烴、含N、P、S的雜環化合物等有毒難降解有機物,且常規生化工藝存在水力停留時間長,出水COD、氨氮、色度難達標等問題.

針對煤氣化廢水處理存在的問題,本研究在傳統A/A/O工藝的基礎上,以粉末活性焦為關鍵功能材料投加至好氧池并將排放的剩余污泥回流到A/A/O工藝前端對廢水進行預處理,探索通過活性焦強化A/A/O工藝處理煤氣化廢水的可行性,確定關鍵工藝參數并探討強化機理,以期為煤氣化廢水處理工藝的優化和升級改造提供理論依據和技術支持.

2 材料與方法

2.1 試驗用水水質

試驗用水取自某碎煤加壓氣化廠廢水,CODCr為2000~4000 mg · L-1,有濃烈的刺激性氣味,顏色深紅,實際進水水質見表 1.

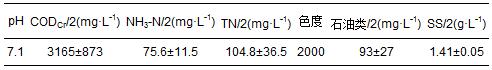

表1 試驗用水水質

2.2 粉末活性焦性質

試驗采用褐煤基粉末活性焦作為關鍵功能材料,其主要參數見表 2.與常規微孔活性炭相比,活性焦中孔發達,能有效吸附廢水中的大分子有毒難降解物質.前期研究結果表明,煤氣化廢水的色度主要是由500 Da以上的大分子物質造成的,采用活性焦與微孔活性炭對該廢水進行吸附,在相同的吸附試驗條件下(水/焦(炭)比15,吸附時間30 min),活性焦對500Da以上物質的去除率為86%,活性炭對應的去除率為40%;此外,活性焦價格低廉,便于工程的大規模使用.

表2 粉末活性焦的主要參數

2.3 試驗流程

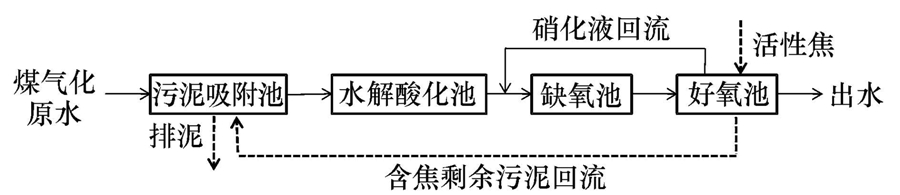

中試處理規模為80 L · h-1,試驗流程見圖 1.中試裝置由污泥吸附池、水解酸化池、缺氧池和好氧池組成,有效容積分別為0.15、1.6、1.6和5 m3,對應HRT分別為2、20、20和62.5 h.其中,水解酸化池和缺氧池采用上流式池型,設置柔性填料,好氧池采用流動床池型.粉末活性焦投加到好氧池作為吸附劑和微生物的載體,強化好氧池的生物降解功能,投加量為250 mg · L-1.好氧池出水回流到缺氧池進行反硝化,回流比200%.好氧池排出的剩余污泥回流到系統前端對煤氣化原水進行吸附預處理,吸附后污泥排出系統.吸附出水經混凝沉淀后進入水解酸化池、缺氧池和好氧池進行生化處理.利用粉末活性焦強化常規A/A/O形成的新工藝,定義為活性焦吸附生化降解耦合(Lignite-coke Adsorption Biodegradation,LAB)工藝.

圖 1 粉末活性焦強化A/A/O工藝中試流程

2.4 檢測方法

試驗采用的主要水質檢測指標及方法如下,CODCr:重鉻酸鉀氧化微回流法;NH3-N:水楊酸分光光度法;TN:堿性過硫酸鉀紫外分光光度法;石油類物質:重量法;色度:稀釋倍數法;SS:重量法.

3 結果

3.1 CODCr去除情況

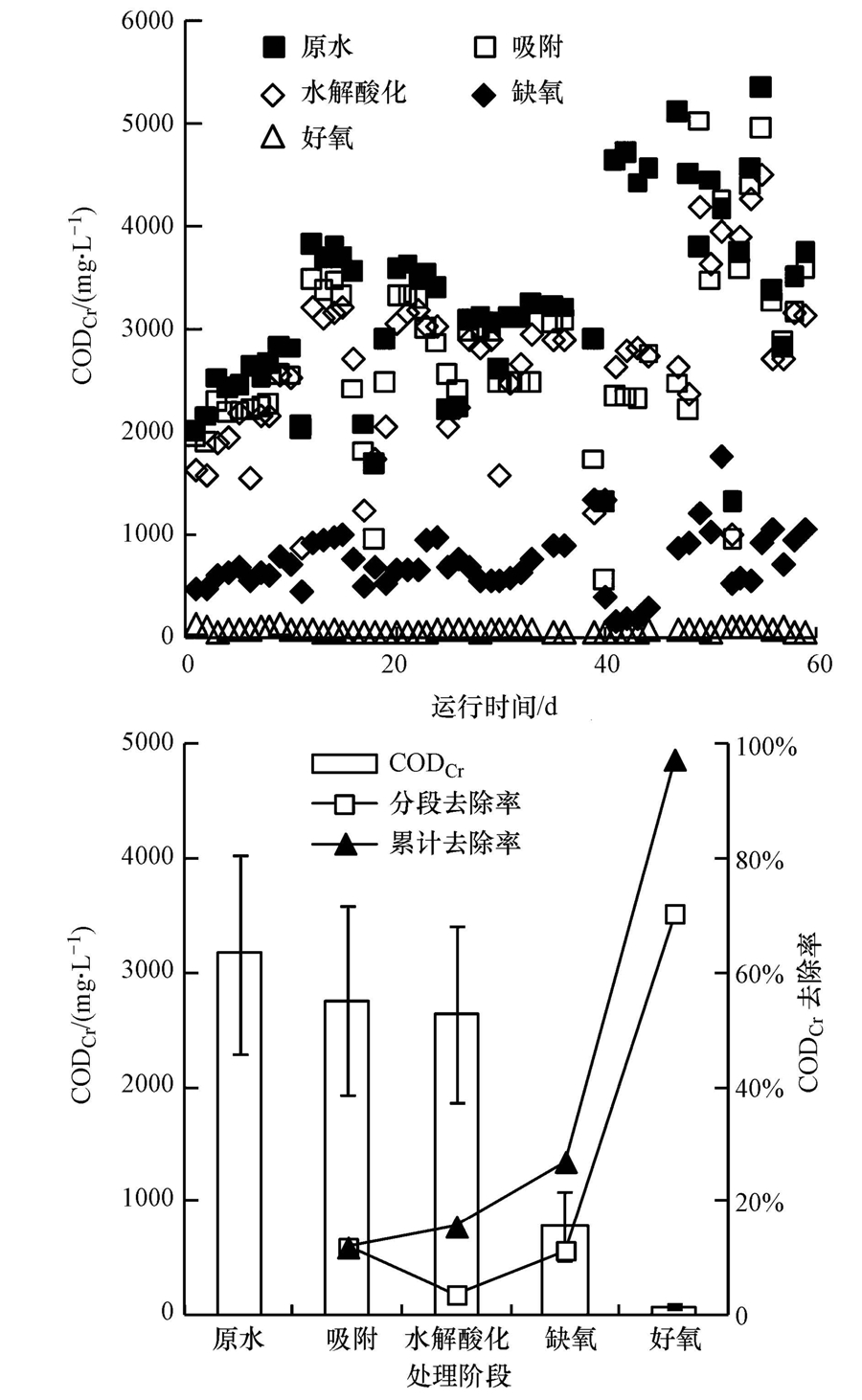

系統運行穩定后,各反應器進出水CODCr情況見圖 2.從圖中可以看出,原水CODCr值波動較大,進水平均值為3165 mg · L-1.吸附、水解酸化、缺氧和好氧處理的CODCr去除率分別為11.5%、3.8%、11.4%和70.4%,累計CODCr去除率為97.4%.水解酸化對CODCr的去除效率不高,但經過水解酸化后,廢水的BOD5/CODCr從0.28增加到0.33,可生化性提高,這與之前的研究結論是類似的.厭氧微生物體內具有易于誘導的、較為多樣化的開環酶體系,使雜環化合物和多環芳烴易于開環裂解.好氧出水平均CODCr為76mg · L-1,達到《循環冷卻水用再生水水質標準》(HG/T3923—2007)中COD≤80 mg · L-1的出水要求.

圖 2 反應期運行過程中CODCr變化情況

3.2 色度去除情況

圖 3為系統運行穩定時各反應器進出水的色度情況.由圖可知,煤化氣原水顏色深紅,色度為2000倍,經過吸附、水解酸化、缺氧和好氧處理后,色度分別降為1000、1000、375和64倍.污泥吸附池和好氧池是色度的最主要去除單元,去除率分別為50.0%和46.7%.污泥吸附對廢水色度的去除主要是含焦剩余污泥的吸附絮凝作用,好氧對色度的去除主要是生物降解和吸附作用,水解酸化和缺氧反應段對色度去除的貢獻有限.

圖 3 色度去除情況

3.3 氨氮去除情況

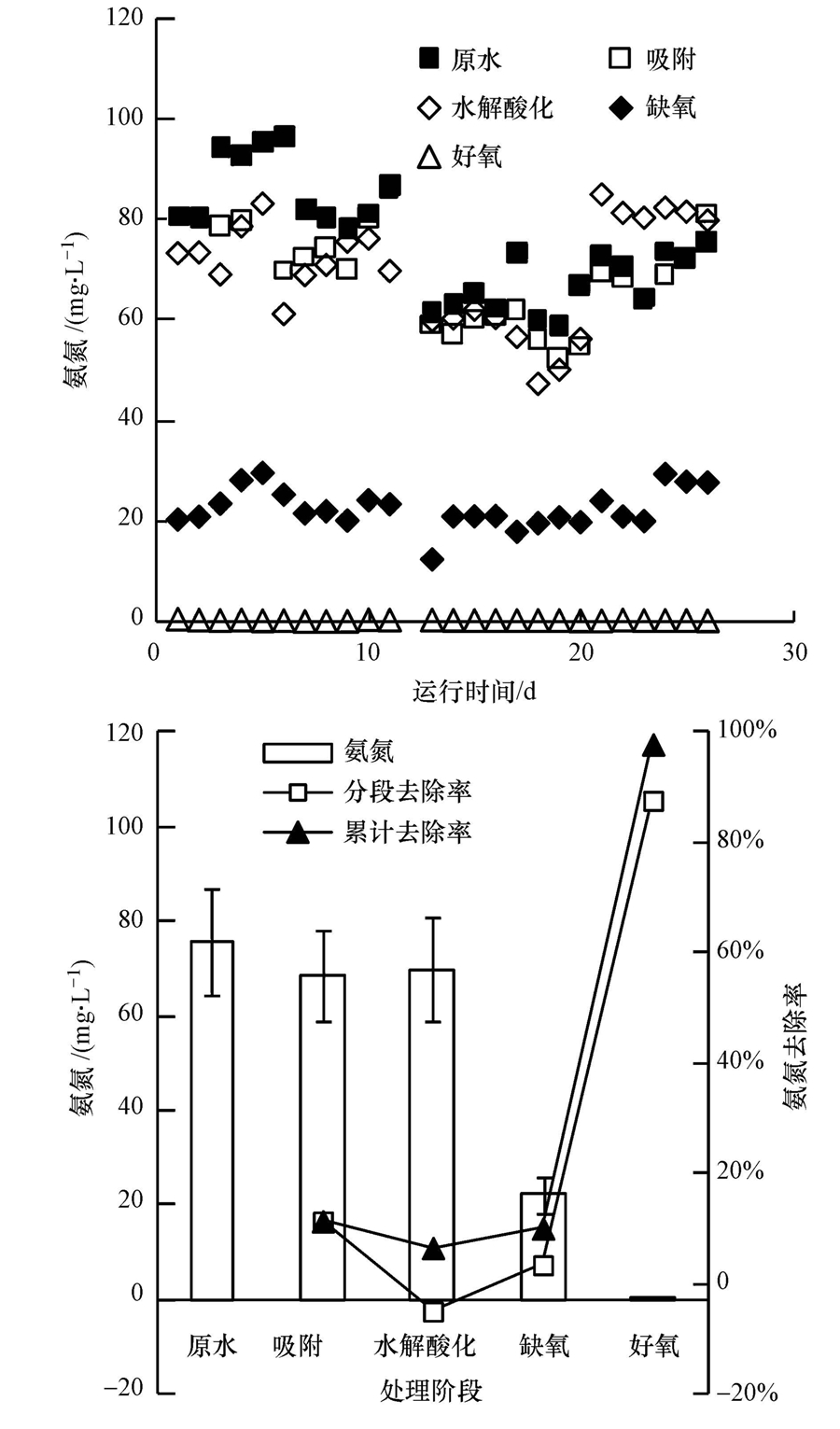

系統運行穩定后各反應器的進出水氨氮情況見圖 4.從圖中可以看出,進水氨氮的平均濃度為75.6 mg · L-1.吸附、水解酸化、缺氧、好氧處理階段的氨氮去除率分別為11.5%、-4.8%、4.9%和87.0%,累計氨氮去除率為98.1%.氨氮的去除主要發生在好氧階段.水解酸化對氨氮的去除率為負值,分析原因可能為煤氣化廢水中的含氮有機物斷鏈解環釋放出氨氮,導致氨氮濃度上升,也從另一方面說明了水解酸化促進大分子難降解物質的降解.何苗(1995)研究了厭氧酸化對雜環化合物的降解特性,結果表明,經過厭氧酸化后,喹啉、吲哚、咔唑、吩噻嗪等含氮雜環物質被分解,產生氨氮,與本試驗結果一致.缺氧處理階段氨氮平均濃度從69.7 mg · L-1降到22.2 mg · L-1,而去除率數值較低,主要原因為好氧池出水回流的稀釋作用.出水氨氮濃度為0.3 mg · L-1,達到《循環冷卻水用再生水水質標準》(HG/T3923—2007)中NH3-N≤15 mg · L-1的出水要求.

圖 4 反應期運行過程中氨氮變化情況

3.4 總氮去除情況

系統運行穩定后,對出水硝酸鹽和亞硝酸鹽進行檢測,結果表明,缺氧池和好氧池出水中的亞硝酸鹽基本檢不出,總氮主要由氨氮和硝酸鹽氮組成,這說明試驗系統的硝化和反硝化過程比較徹底.系統運行穩定后各反應器進出水的總氮情況見圖 5.由圖中可以看出,進水TN的平均濃度為112.4 mg · L-1.吸附、水解酸化、缺氧、好氧處理的TN去除率分別為8.6%、3.7%、22.8%和45.4%,累計TN去除率為80.5%.系統出水TN平均濃度為22.4 mg · L-1,達到《循環冷卻水用再生水水質標準》(HG/T3923—2007)中TN≤30 mg · L-1的出水要求.

圖 5 反應期運行過程中TN變化情況

對缺氧池和好氧池組成的硝化-反硝化系統進行氮平衡分析.進入該系統的氮來自水解酸化池出水,總氮去除率為75%,其中,缺氧占36%,好氧占39%.好氧流動床的TN去除率較高,可能原因有以下兩個方面:一方面好氧流動床中溶解氧DO平均濃度為2.0 mg · L-1,流動床中以活性焦為核心形成的菌膠團較普通活性污泥法中的菌膠團直徑大,結合緊密,由于存在一定的傳質阻力,菌膠團中微生物的實際溶解氧環境接近兼氧,為反硝化菌的生長繁殖創造了條件,強化了脫氮的去除效果;另一方面,流動床中的微生物在活性焦表面形成生物膜,由外到內可形成好氧、兼氧、厭氧生物層,其中,兼氧層微生物可對廢水進行脫氮作用.

對系統的總氮去除潛力進行分析,按理論計算,COD/TN在4左右就能滿足反硝化對碳源的需要,但廢水中通常只有一部分可快速生物降解的BOD可以作為反硝化的碳源,因此,要想達到較好的TN去除效果,一般要求進水COD/TN大于4.本中試系統水解酸化出水COD/TN為26,BOD/TN約為8,可為反硝化提供足夠的碳源,保證脫氮效率.由于碳源充足,在實際工程中還可以通過增加硝化液回流比來提高脫氮效率,但需要綜合考慮DO對缺氧環境的影響和動力消耗,確定最佳回流比.

4 討論

4.1 粉末活性焦對好氧的強化作用

4.1.1 菌膠團結構的改變

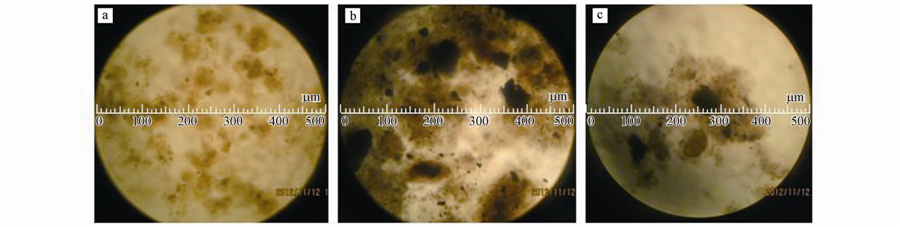

放大倍數400倍的光學顯微鏡下,對投加活性焦的好氧流動床中的活性污泥與普通活性污泥法反應器中的活性污泥進行鏡檢,結果見圖 6.從圖 6可以看出,普通活性污泥法反應器中的菌膠團直徑約為50~100 μm.粉末活性焦強化A/A/O工藝流動床中的活性焦與活性污泥結合良好,形成的菌膠團絮體直徑顯著增加,約為150~300 μm.強化工藝中的菌膠團結構更加緊密,能夠更有效地發揮活性污泥的吸附和生物降解作用.由圖 6c中單個活性焦顆粒與活性污泥絮體的結合情況可以看出,活性焦可以作為活性污泥凝聚的核心,是形成高效菌膠團、有效維持反應器內污泥濃度的關鍵.

圖 6 好氧污泥鏡檢情況(a.普通好氧反應器中的菌膠團,b.加焦好氧反應器中的菌膠團,c.以活性焦為核心的菌膠團)

4.1.2 污泥濃度的增加

對投加活性焦前后流動床中混合液懸浮固體(Mixed Liquor Suspended Solids,MLSS)、污泥沉降比(Sludge Volume,SV30)和污泥體積指數(Sludge Volume Index,SVI)等參數進行分析,其變化情況見圖 7.從圖中可以看出,投加活性焦后,反應器內的MLSS濃度由4.20 g · L-1增加到11.58 g · L-1.試驗測得反應器運行穩定后平均泥焦比為1.34 ∶ 1,則活性污泥平均濃度為6.63 g · L-1,較活性焦投加前增加了57.9%,說明投加活性焦可有效增加活性污泥濃度,維持反應器內的有效微生物量.投加活性焦后MLSS顯著增加,但SVI值由74 mL · g-1降到35 mL · g-1,因此,預測污泥經過沉淀濃縮后體積并無顯著變化.

圖 7 流動床中MLSS、SV30和SVI變化情況

4.2 剩余污泥的吸附預處理作用

好氧池排出的剩余污泥中含有大量的活性焦,流動床上清液的平均CODCr為76 mg · L-1,在此條件下達到吸附平衡后排出的活性焦對高濃度CODCr原水仍然具有一定的吸附能力.另一方面,以活性焦為核心的高效菌膠團具有較好的絮凝功能,因此,預測將剩余污泥排到吸附池對原水進行吸附預處理可對原水進行調質.圖 8為剩余污泥吸附后原水各項指標的變化情況.

圖 8 吸附后原水各項指標去除情況

原水經過剩余污泥吸附后,CODCr、氨氮、TN的去除率分別為11.5%、5.0%、1.6%,而石油類物質和SS的去除率分別為34.8%和61.5%.說明剩余污泥對CODCr、氨氮、TN等可溶性物質的去除效果并不顯著,主要去除對象是石油類、SS等難降解大分子物質.因此,剩余污泥吸附的主要作用是絮凝攔截原水中的大分子難降解物質,降低其對生化系統的沖擊和毒害,同時減輕后續系統的負荷.吸附預處理是整體工藝處理效率提高的重要原因.

4.3 技術經濟性分析

從上述試驗結果可知,LAB工藝使用粉末活性焦對A/A/O工藝進行強化處理煤氣化廢水,在活性焦投加量250 mg · L-1的條件下,最終CODCr去除率為93.5%,出水平均濃度為76 mg · L-1;色度可降為64倍;氨氮去除率為95.1%,出水平均濃度為0.3 mg · L-1;總氮去除率為76.4%,出水平均濃度為22.4 mg · L-1,基本達到了《循環冷卻水用再生水水質標準》(HG/T3923—2007)中CODCr≤80 mg · L-1、NH3-N≤15 mg · L-1、TN≤30 mg · L-1的出水要求.因此,向A/A/O工藝投加粉末活性焦處理煤氣化廢水是一種有效的強化措施.

活性焦的價格預計約為3000元 · t-1,按照上述投加量計算,達到上述效果時增加的藥劑費用約為0.75元 · t-1.綜上,采用粉末活性焦強化常規A/A/O形成的LAB工藝有較好的應用前景.具體參見污水寶商城資料或http://www.bnynw.com更多相關技術文檔。

5 結論

1)中試系統CODCr去除率為97.4%,出水平均值為76 mg · L-1;氨氮去除率為98.1%,出水平均濃度為0.3 mg · L-1;總氮去除率為80.5%,出水平均濃度為22.4 mg · L-1,達到《循環冷卻水用再生水水質標準》(HG/T3923—2007)中CODCr≤80 mg · L-1、NH3-N≤15 mg · L-1、TN≤30 mg · L-1的出水要求.

2)粉末活性焦可作為好氧池生物膜的載體和菌膠團凝聚的核心,形成的菌膠團絮體直徑明顯大于普通活性污泥法反應器中的菌膠團,且結構緊密.投加活性焦后好氧反應器中的活性污泥量增加了57.9%,提高了反應器內的有效微生物量.

3)采用含焦剩余污泥對原水進行吸附,對石油類、SS的去除率分別為34.8%和61.5%,可有效降低有毒和大分子難降解物質對后續生化系統的沖擊,同時降低了生化系統的負荷.

4)粉末活性焦強化A/A/O形成的LAB工藝流程簡潔,便于對現有系統升級改造,出水水質好,運行成本低,具有較好的技術經濟優勢.