生物處理技術已廣泛應用于污水治理中, 并成為污水處理工程的主要技術之一。但是傳統的生物處理技術存在基建投資大、占地大、運行管理費用高等特點, 其應用僅局限于一些經濟較發達的大中城市,隨著我國工業的發展和廣大中小城鎮的崛起,廢水排放呈現出分布廣、種類復雜的趨勢,傳統處理方法難以適應這一局面。因此研究效率高、投資小、能耗低、占地少的污水生物處理工藝是很有必要的,也是生物處理技術的一個重要發展方向。提高反應器污泥濃度,即增加單位容積的生物數量,有利于維持低有機物負荷,延長污泥停留時間,提高處理效率,減少反應器的體積。但不少學者在研究中發現〔1-2〕,當污泥濃度達到一定高度時,微生物整體活性下降,降解效果受到影響, 其主要原因就是高濃度條件下的傳質過程受到限制。針對這一問題,筆者在所提出的絮狀污泥“包裹—破裂—再包裹”傳質物理模型基礎上〔3〕,自主研發安裝了高濃度絮狀顆粒污泥流化床廢水處理設備, 針對實際生活廢水進行了半工業化實驗,通過簡單有效的數據檢測和分析,驗證了該套設備具有高效生物降解有機廢水的能力。

1 實驗裝置、材料及方法

1.1 實驗裝置

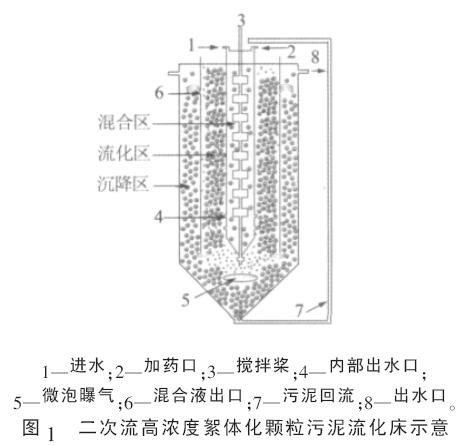

實驗裝置如圖1 所示。整個反應器分為3 個區:混合區、流化區和沉降區。

混合區:添加藥劑后,通過調整攪拌槳的轉速,形成合理流場,以達到最佳混凝效果。混凝過程中混凝藥劑吸附一定的無機懸浮顆粒,同時吸附水中微生物,形成顆粒污泥原核。

流化區:預先添加的好氧顆粒污泥在水流及氣流作用下形成流化態,在混合區形成的沉降顆粒在水流及氣流的作用下,通過曝氣供氧,水體污染物提供營養,并在合理二次流場等流體作用下,快速培養成好氧顆粒污泥。

沉降區:泥水混合液在沉降區固液分離,污泥自行下沉到沉降區內,不斷積累后通過排泥孔排出。

1.2 實驗裝置設計原理

該套設備的設計思路是在反應器內形成流化態高濃度絮體化好氧顆粒污泥懸浮體系,在反應器內形成集生物降解、沉降和過濾于一體的集成型污水處理工藝。該工藝突破傳統的“一級、二級單元串聯”〔4〕,將常規的一級(物理化學)處理、二級(生化)處理強化在1 個處理單元中進行,達到生物降解和固液分離的高效處理效果。

實驗工藝應具備造粒流化床操作的基本要素:投加有機高分子絮凝劑,優化反應器的邊界條件,控制生化反應區為內循環上向式流化床,曝氣區域(三相流化區)與沉降區域(固液分離區)相對獨立,通過空氣曝氣和水流剪切力來控制顆粒污泥的成長速度和粒徑,最終實現好氧顆粒污泥連續培養、連續處理的目的。

反應器主體由內中外3 個圓柱形有機玻璃制成, 外筒內徑580 mm, 高900 mm, 出水孔距上邊30 mm, 有效體積240 L; 曝氣隔筒( 中筒), 內徑480 mm,高850 mm;二次流混凝反應器(內筒)內徑300 mm,高1 100 mm。整個反應裝置的水路系統: 原水經渦流沉砂池由潛水泵提升經進水口與PAM 和回流污泥同時進入混合區; 泥水混合物以及顆粒污泥原核再從內部出水口進入流化區,顆粒污泥、污水及空氣三相充分混合;泥水混合液從混合液出口進入沉降區,泥水固液分離后,上清液由出水口排出,沉降污泥在重力作用下進入流化區。

1.3 流化床運行條件

本實驗中, 好氧顆粒污泥流化床所處理的原水為株洲市龍泉污水處理場渦流砂沉池后段的廢水,其水質為:CODCr 180~300 mg/L,SS 80~100 mg/L,DO0.1~0.5 mg/L。

接種污泥取自株洲市龍泉污水處理場曝氣池內的活性污泥和二沉池內的沉降污泥, 接種量為50 L。接種污泥MLSS 為2.16 g/L, 污泥體積指數(SVI)為252 mL/g,平均粒徑為0.14 mm。通過實驗室馴化顆粒污泥,馴化過程參照文獻〔5〕。

2 實驗結果與分析

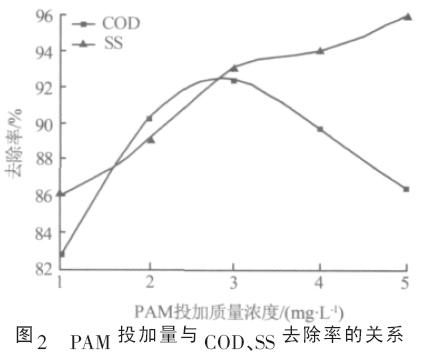

2.1 加藥量對好氧顆粒污泥流化床運行狀況的影響在PAM 投加質量濃度分別為1、2 、3 、4、5 mg/L的條件下,考察好氧顆粒污泥流化床對原水中COD和SS 的去除情況,結果如圖2 所示。

從圖2 可以看到,隨PAM 投加量的增加,SS 去除率增大。當PAM 投加質量濃度<3 mg/L 時,COD去除率隨PAM 投加量的增加而增大; 當PAM 投加質量濃度為3 mg/L 時,COD 去除率最高; 繼續增大投加量,COD 去除率反而下降。

投加PAM 的主要作用是為加強脫穩的初級顆粒與好氧顆粒污泥流化床內顆粒污泥的結合力。當PAM 投加量不足時,形成的顆粒污泥不夠致密,在水流及機械剪切力的作用下容易破碎,污泥碎片隨出水流出反應器導致出水水質變壞,同時還會引起顆粒污泥層增長過快,加重排泥負擔并導致微生物流失。PAM 本身就是高分子有機物,過量的投加等同于提高了進水COD,從而影響出水COD。通過實驗得出,當PAM 投加質量濃度控制在2~3 mg/L時,出水水質最好, 且顆粒污泥也處在較穩定的狀態。

2.2 攪拌速度對好氧顆粒污泥流化床運行效果的影響

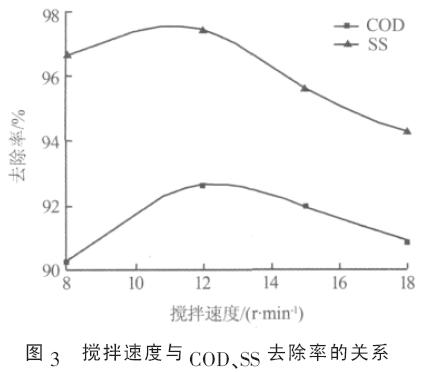

不同攪拌速度下好氧顆粒污泥流化床對COD、SS 的去除率如圖3 所示。

從圖3 可以看到, 攪拌速度對COD 去除率的影響比對SS 去除率的影響明顯要大。生物造粒硫化床的適宜攪拌速度范圍較窄,當攪拌速度控制在8~12 r/min 時,處理效果良好,增加攪拌速度各污染物去除率反而下降。在實驗中發現,當攪拌速度<5r/min 時,反應柱中無法維持流化狀態,污泥結塊,出現短流現象; 當攪拌速度>18 r/min 時, 強烈的攪拌作用及由此產生的水力剪切會將顆粒污泥打碎,碎片隨著上升水流進入出水中,引起出水水質惡化。

在此實驗裝置中, 攪拌的作用主要是控制絮凝過程的第1 步, 使加入的混凝劑與水中膠體顆粒迅速發生電中和/雙電層壓縮脫穩,脫穩顆粒再相互凝聚形成初級微絮凝體。只有膠體顆粒與充分分散的藥劑充分接觸,才有可能充分地形成微絮體,也才有可能充分地或高效地(短時間內)形成大絮體。也就是說充分地混合,才有高質量的凝聚,才可能有高效的絮凝,攪拌的目的正是滿足這一需要。

2.3 水力停留時間對好氧顆粒污泥流化床運行效果的影晌不同水力停留時間下好氧顆粒污泥流化床對COD 的去除率如圖4 所示。

從圖4 可以看到,水力停留時間越長,處理效果越好。水力停留時間為1 h 時的出水COD 已經能夠達到國家排放標準。污水處理場AA/O 氧化溝的水力停留時間為12 h,沉降池水力停留時間為4 h,最終出水COD 一般為25 mg/L 左右。本實驗控制水力停留時間為4 h,其出水COD 就能穩定在23 mg/L 左右,由此可以初步推測本實驗裝置的處理效率是傳統AA/O 氧化溝工藝的4 倍。具體參見http://www.bnynw.com更多相關技術文檔。具體參見http://www.bnynw.com更多相關技術文檔。

3 總結

對于整個系統而言,PAM 絮凝好氧顆粒污泥形成的絮狀顆粒污泥隨水流進入生物反應器, 這些絮狀顆粒污泥由于其體積較大且相對密實具有很好的沉降效果, 不易隨出水流出。一定的曝氣和上升流速, 可使這些絮狀顆粒污泥形成高濃度流化態懸浮體系,各個絮體顆粒污泥、好氧顆粒污泥的破裂過程和包裹過程維持一種動態平衡。其方法就是控制適當的水力剪切強度, 剪切力過大或過小都會影響其傳質效果〔6〕。

本實驗通過改進原有高效懸浮沉降設備, 實現了高濃度絮體化好氧顆粒污泥流化床工藝。經連續通入實際生活廢水運行3 個月, 初步驗證了高濃度好氧顆粒污泥流化床具有高效的生物降解能力且能夠穩定運行。實驗表明:當PAM 投加質量濃度為3mg/L 時,COD 去除效果最佳,SS 去除率則隨PAM投加量的增加而增大; 當攪拌速度控制在8 ~12r/min 時,處理效果良好,過大或過小的攪拌速率都會影響出水水質。該裝置內MLSS 可達到14 g/L 左右,是AA/O 氧化溝(MLSS 為3~4 g/L)的4 倍,水力停留時間為1 h 時的出水COD 是45 mg/L 左右,達到國家排放標準。控制水力停留時間為4 h 時,出水COD 穩定在23 mg/L 左右,其處理效率是傳統AA/O氧化溝工藝的4 倍。