西江油田FPSO水力旋流器排海回流管線于2013年7月發生腐蝕失效事件,長約5m的直管段中間部位發生泄漏,穿孔直徑約45mm,位于管段6點鐘方向。該條管線匯集了電脫水罐、電脫鹽罐及水力旋流器排海的生產水,是生產水下艙和外排回流的共用管段,回流每天約1h,流量約為300m3/h,其余時間該管段為靜水。

1腐蝕失效孔外觀形貌

重點關注管線腐蝕失效孔附近部位腐蝕形貌,切割后發現內壁表面附著一層較厚的油泥,分別用石油醚除油、酸洗液清洗內壁,發現內壁存在多處明顯不規則的腐蝕坑,腐蝕孔橫截面呈錐面,由此可以推斷管線腐蝕由內而外發生。通過超聲波測厚發現管線底部與其他部位相比減薄最為嚴重。

2腐蝕失效孔微觀分析

2.1金相分析

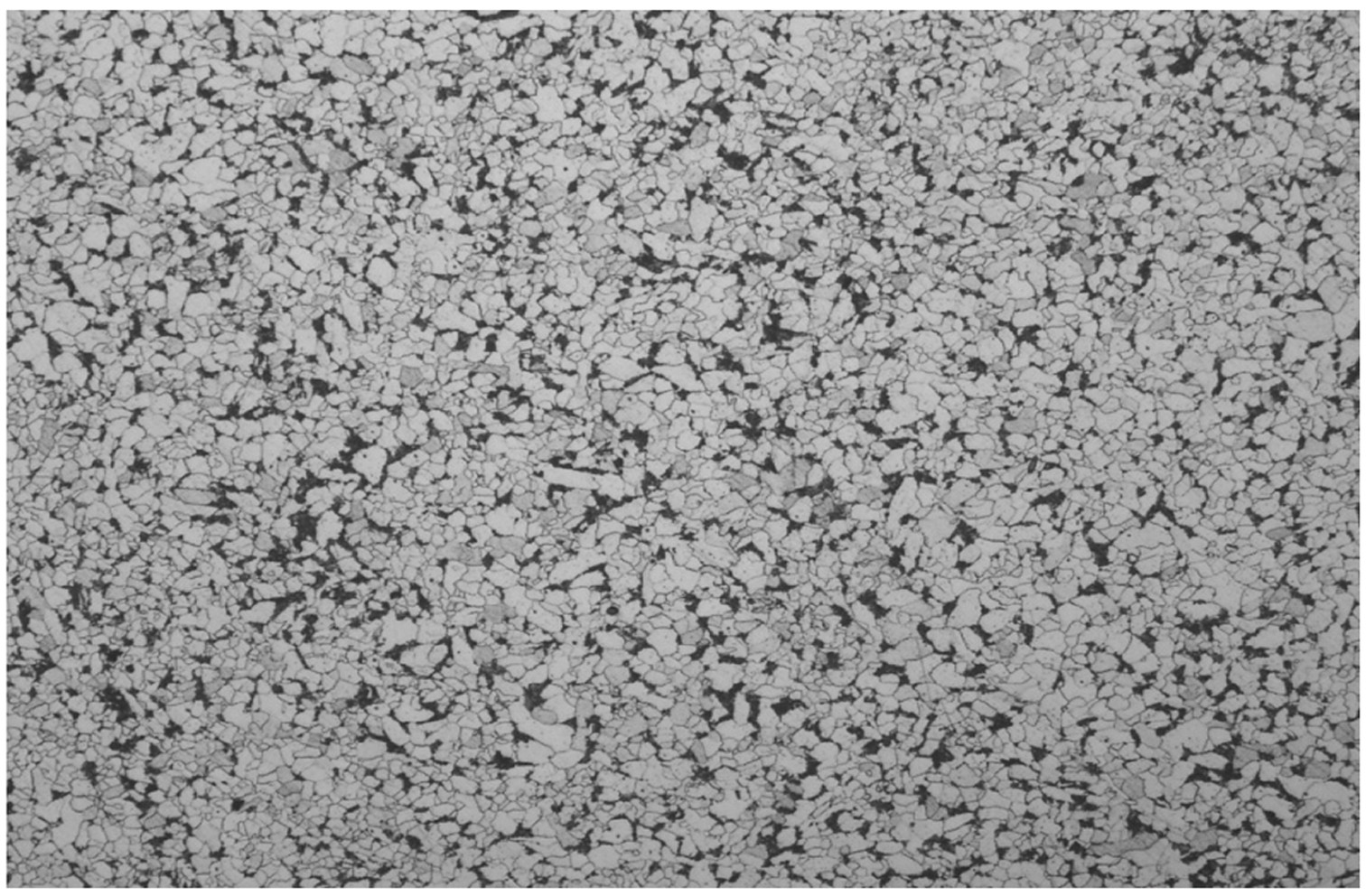

管材樣品金相組織為鐵素體+珠光體,晶粒度為8.5級。對試樣進行金相分析(放大100倍),如圖1所示。

由圖1可見,從材料微觀組織來看機械性能較好,說明材質本身并沒有促使腐蝕發生的缺陷。

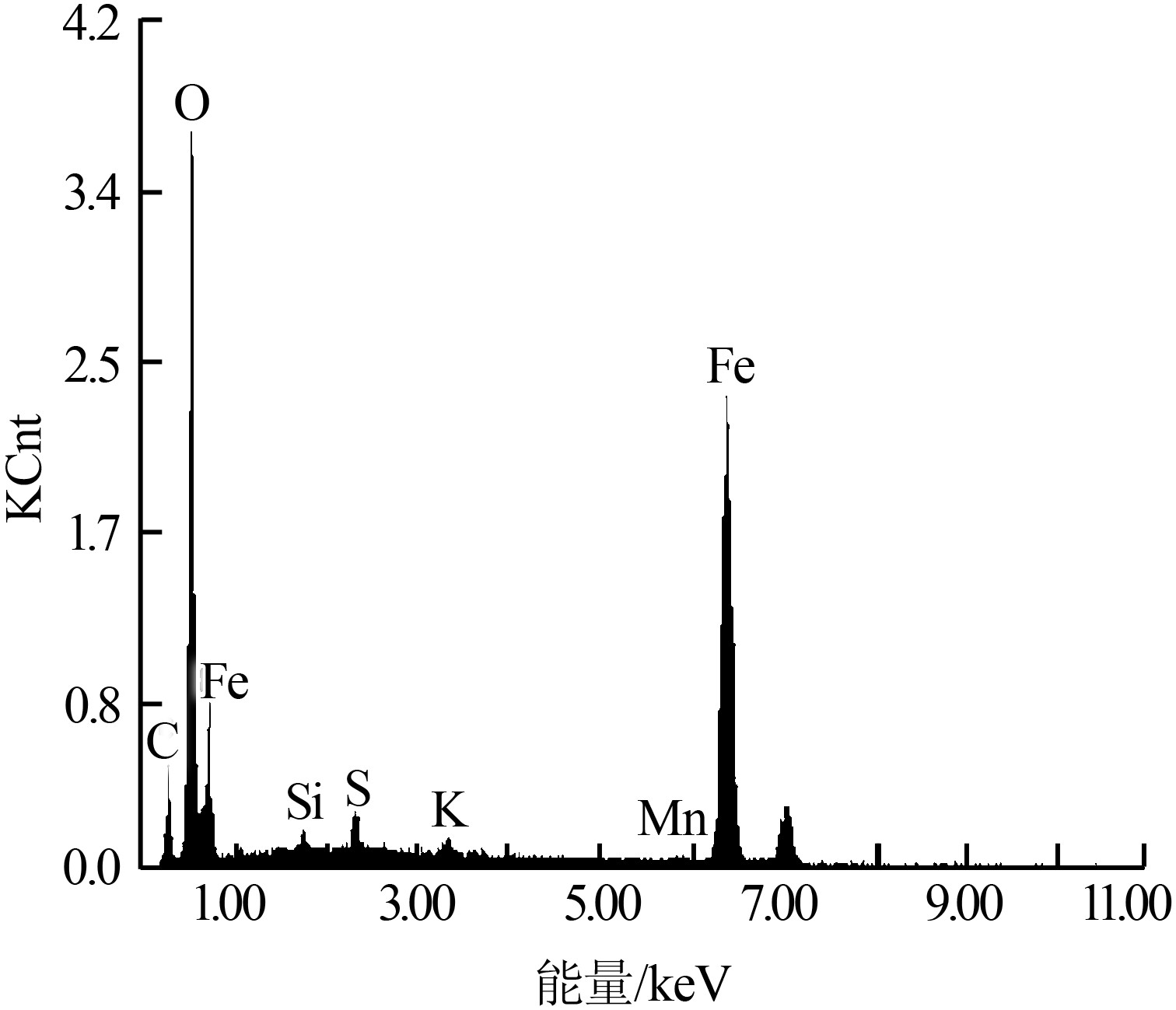

2.2腐蝕產物掃描電鏡及能譜分析

用掃描電鏡對腐蝕坑內壁腐蝕產物進行形貌特征觀察結果發現:腐蝕產物疏松且成顆粒狀,比較容易脫落,腐蝕部位凹陷明顯,與管線內壁表面形成斷層。內壁腐蝕產物能譜(EDS)分析結果如圖2所示。

腐蝕產物的元素組成分析如表1所示。

由圖2、表1可見,腐蝕產物主要含有C、O、Fe等元素組成,同時伴有少量Si、S、K、Mn等元素。

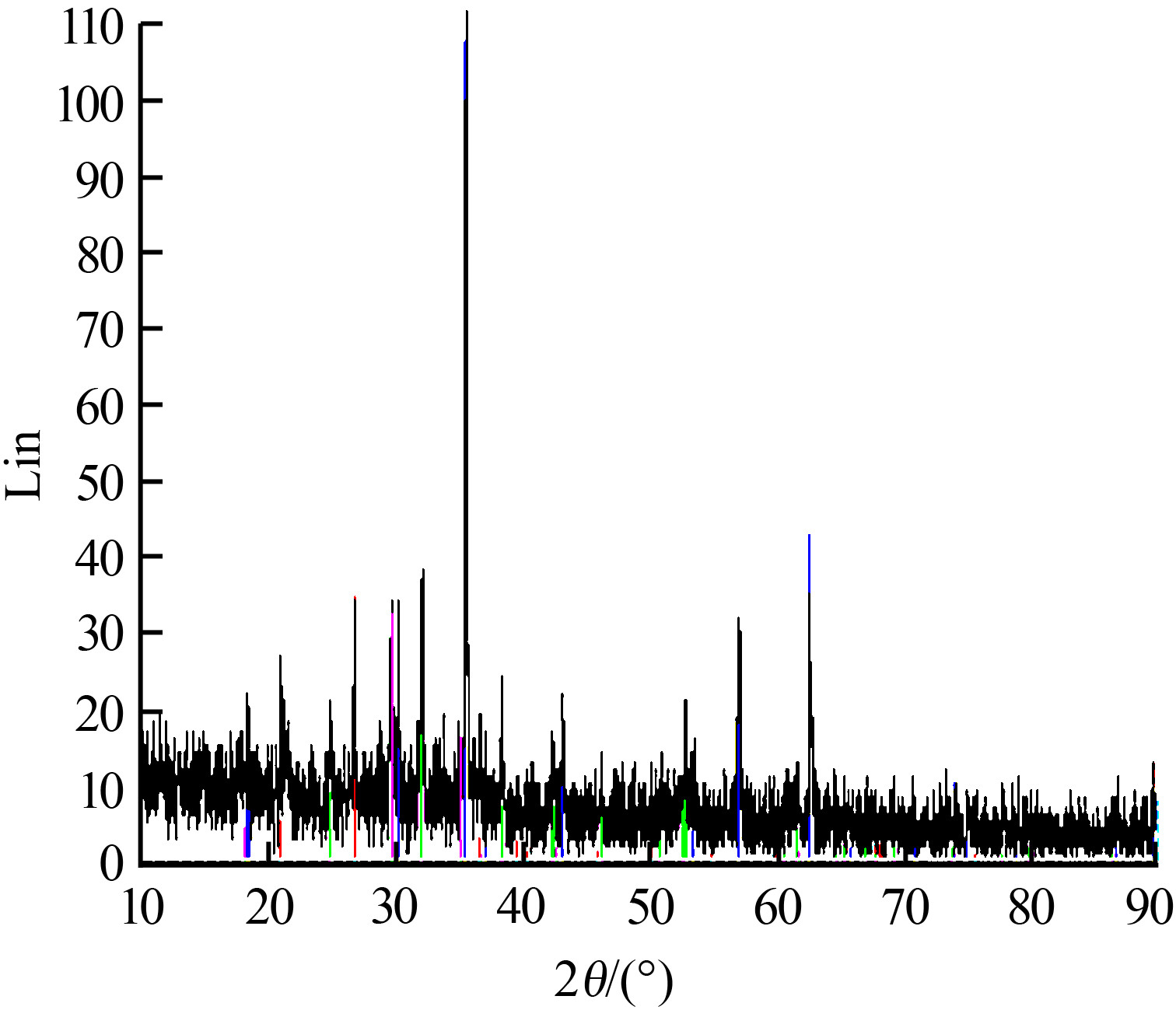

2.3腐蝕產物X射線衍射(XRD)分析

腐蝕產物XRD分析結果如圖3所示。

由XRD分析發現,管材內壁腐蝕產物主要由FeCO3、鐵的氧化物Fe3O4/Fe2O3、S和SiO2等組成。FeCO3是Fe受到CO2腐蝕生成的腐蝕產物〔1〕;鐵的氧化物可能是樣品在儲運過程中金屬受到空氣氧化所致;S可能是腐蝕產物FeS暴露在空氣中被氧化而來;SiO2為生產過程中流體攜帶的泥砂。因為FeS可能發生反應生成S,因此在XRD分析中難以檢測出FeS顯示出的峰。

3腐蝕原因分析及防護措施研究

3.1腐蝕原因分析

通過上述研究發現:西江油田FPSO系統腐蝕的主要原因為CO2的腐蝕〔2〕,另外,FPSO系統內H2S質量濃度為100~300mg/L;CO2體積分數為17%,CO2分壓與H2S分壓之比遠大于500〔3〕,在這種條件下通常以發生CO2腐蝕為主。腐蝕產物中發現一定含量的S,可能是腐蝕產物FeS暴露在空氣中被氧化而來,而系統中也發現有大量的SRB存在,海管SRB在25~70mL-1之間波動,分離器及水力旋流器水相SRB在80~700mL-1之間波動,所以SRB腐蝕也是導致腐蝕失效發生的主要原因〔4〕。

3.2防護措施

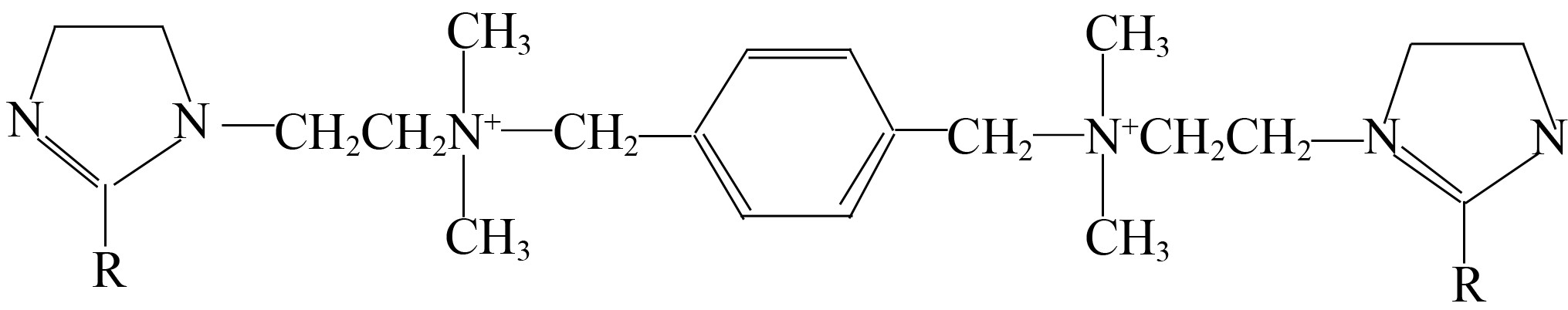

(1)注入緩蝕劑。針對西江油田FPSO腐蝕的主要因素,開發了緩蝕劑TS-7020,該藥劑為雙咪唑啉緩蝕劑,其主要結構如圖4所示。

現場取分離器水樣進行緩蝕劑效果室內評價。評價條件:80℃,通CO2除氧10min,同時用CO2加壓至1.2MPa,結果如表2所示。

由表2可見,該緩蝕劑適用于抑制CO2的腐蝕,整體緩蝕率較好,注入藥劑質量濃度為15mg/L時,緩蝕率即可達到96.7%。

(2)定期殺菌。由于系統中有大量SRB存在,因此系統的防護措施中,除了日常的緩蝕劑的注入外,定期對生產系統進行殺滅SRB的處理也相當重要。針對該油田的細菌情況,篩選出一種殺菌劑,該藥劑是一種復合型殺菌劑,由醛類、多季銨鹽及其他有機殺菌劑復合而成。該藥劑對系統已生成的生物膜及腐蝕產物有剝離作用,可有效殺滅生物膜及腐蝕產物下的SRB,同時,該藥劑可有效解決菌類在長時間處于同一類藥物的作用下易產生抗藥性的問題〔5〕。

3.3現場防護效果監測

根據腐蝕原因分析及防護措施研究結果,在西江油田FPSO海管上岸點注入緩蝕劑15mg/L,同時在海管上游間歇式注入殺菌劑,每周注入一次,注入質量濃度為200mg/L,每次持續殺菌6h。腐蝕防護措施實施前后腐蝕掛片監測結果如表3所示。具體參見http://www.bnynw.com更多相關技術文檔。

由表3可見,由于找到了系統腐蝕的主要原因,緩蝕劑,殺菌劑共同作用下,系統各處的腐蝕狀況得到了明顯的改善。測試結果表明,油相腐蝕速率維持在0.025mm/a之內,水相腐蝕速率維持在0.125mm/a之內,緩蝕率最高可達到92.96%。目前系統穩定運行情況下,海管SRB在6~13mL-1之間波動,分離器及水力旋流器水相SRB在6~25mL-1之間波動,SRB細菌在系統內的繁殖速度得到了有效的控制。

4結論

(1)腐蝕原因分析表明,西江油田FPSO的腐蝕以二氧化碳腐蝕為主,同時伴有局部的SRB細菌腐蝕現象。

(2)針對該油田的腐蝕現狀,開發了緩蝕劑和殺菌劑相結合的防護措施,使生產系統的腐蝕狀況得到很大改善,目前油輪整個生產系統的腐蝕速率基本都保持在0.125mm/a以下,系統各點SRB細菌均控制在25mL-1以下。