環境保護部辦公廳2010年11月26日發布的《關于加強城鎮污水處理廠污泥污染防治工作的通知》(環辦[2010]157號)中規定的“污水處理廠以貯存(即不處理處置)為目的將污泥運出廠界的,必須將污泥脫水至含水率50%以下”,單純靠現有污水處理廠的機械脫水工藝顯然不能滿足含水率的要求。機械脫水是一個相對節能的方式,但由于污泥中水分相當大部分是吸附水和生物持水,脫水困難,因此發展污泥化學調理方法以及各種有助于脫水的高效預處理手段,對實現污泥深度脫水工藝產業化非常重要。壓濾過程作為污泥深度脫水中的一個重要環節,壓濾機的選型就顯得尤為重要。近年來,新型高壓壓濾機的出現有效地提高了壓濾過程的效率和脫水后污泥的含固率,筆者針對鋼制彈性高壓板框壓濾機的設備構造、工作參數及在污泥高干脫水中的應用進行了分析,并與高壓隔膜機加以橫向比較。

1鋼制高壓板框機的工作流程和結構原理

1.1工作流程

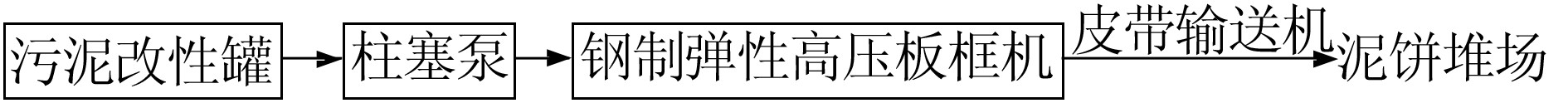

鋼制高壓板框機的工作流程如圖1所示。

其具體操作主要分為以下幾步:

(1)保壓。在進料之前,有油泵提供油缸壓力作用于壓緊板之上對濾板施加壓力直至壓力穩定在1.0MPa左右停止,這一過程主要是保證各濾板間隙的密封性。

(2)進料。由柱塞泵抽取調理改性后的污泥注入壓濾機的濾板間隙中,進料泵的進料壓力在1.0~1.5MPa,最大可達2.0MPa,一次進料時間一般在20~40min。在進料過程中,依據進料泵的進料壓力,擠壓壓濾機腔內污泥,使腔內污泥進行第一次脫水,當進料柱塞泵緩慢移動時(腔內壓力達到設定壓力時),說明壓濾機腔內污泥已飽和,進料結束。

(3)壓榨。進料完成后,由液壓油缸提供壓力對腔內污泥進行平行施壓,油缸對濾板的腔內污泥擠壓,壓力正常使用一般為2.5~3.5MPa,最大可達5.0MPa,單次壓榨時間為20~25min,單片濾板壓縮距離20mm,壓縮比50%。

(4)卸餅。在壓榨完成之后,退出油缸,進行卸餅操作,卸餅時間一般在10min左右。

(5)當壓榨完成后,退出油缸時,如發現腔內污泥含水率過高,再重復上述(1)、(2)、(3)過程,但二次進料時間一般為10~15min。

1.2結構原理

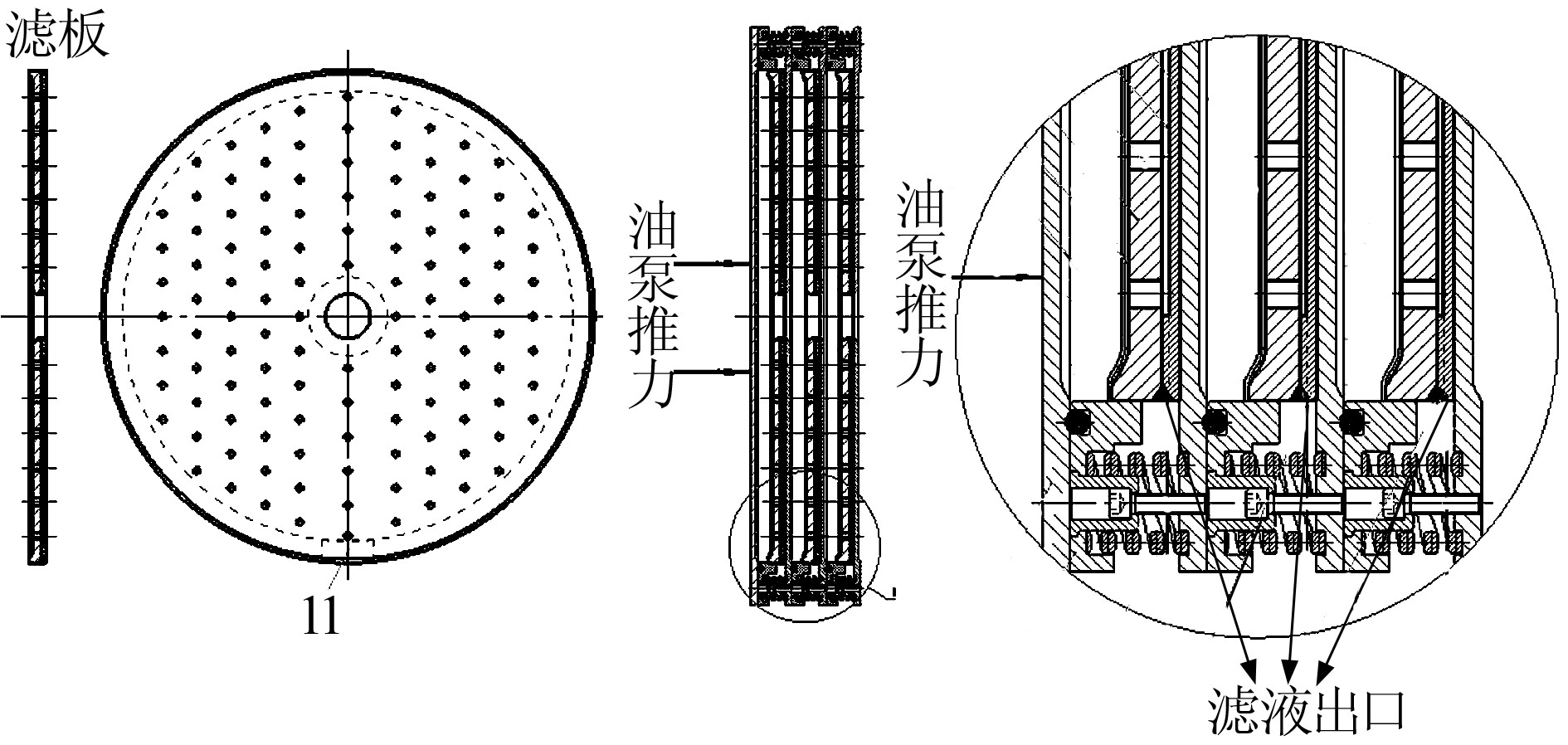

鋼制高壓板框機的結構原理如圖2所示。

由圖2可見,鋼制高壓板框機的濾板上存在很多小孔和通道,這是為了在壓榨過程中提供水濾出的通道,調理改性后的污泥通過柱塞泵進入濾板腔后,由油缸提供穩定的壓力作用于濾板上,濾板之間的彈性機構在壓力作用下產生壓縮變形,對腔內污泥施加平行穩定、遞增式的壓力,持續的對腔內污泥進行壓濾脫水,透過濾布析出的水經過濾板小孔流出。一般情況下鋼制高壓板框機運行壓力基本維持在2.5~3.0MPa,最大壓力可達5MPa,鋼制高壓板框機采用膠制密封圈,可以在進料時提供良好的密封效果,防止在進料時噴料等意外情況的發生。

2主要技術特點

傳統的板框壓濾機壓濾周期長、出泥含水率較高,為克服傳統板框壓濾機的這些缺點,基于傳統壓濾機的基礎之上進行了重新設計。鋼制高壓板框機具有以下特點:

(1)高壓、遞增式的施壓方式。與傳統的板框機施壓方式不同,鋼制高壓板框機設計采用1.0~5.0MPa高壓、遞增式分段施壓方式,同時增強了濾板彈性強度、濾布的過濾性、可二次壓濾等特性使泥水快速分離,實現快速高干脫水。

(2)可操作性。改善操作過程實現自動化和可操作性,鋼制高壓板框機在運行過程實現微機操作,可根據污泥不同特性進行參數的設置和調整,或在壓濾效果不理想時,可以采取多次進料、多次壓榨,保障污泥壓濾效果。

(3)在線監測和記錄。板框機的運行數據實現在線監控及記錄,同時可以直接連接到中央控制室,便于污水處理廠的監控和調整。

3工程應用實例

3.1處理能力

西安某處理廠污泥深度脫水項目,來泥經過污水處理廠重力濃縮池濃縮,含水率約97%~98%。進入脫水車間后采用機械濃縮+污泥調理+鋼制高壓板框壓濾機組合處理工藝,共設置3臺鋼制高壓板框壓濾機。設計選用單面過濾面積為50m2(48塊濾板)的鋼制高壓板框壓濾機,該項目已正常運行一年多,項目的月度生產報表如表1所示。

由表1可見,工藝出泥含水率基本可以維持在50%以下,三臺鋼制高壓板框機24h濕污泥處理量119~124t,平均每臺鋼制板框機24h濕污泥處理量為40~41t。從進料至卸餅完成,每臺壓濾機運行的平均用時90~100min、單次出泥質量為1.5t左右。

3.2能耗

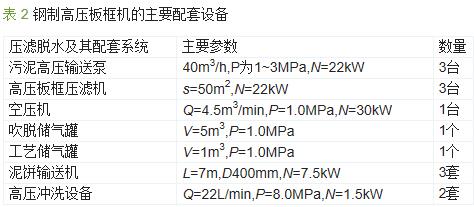

鋼制高壓板框壓濾機主要配套設備情況如表2所示。

由表2可見,西安污泥深度脫水項目,所采用鋼制高壓板框機及配套設施裝機功率為136kW,因是間歇性使用,取運行系數為0.6,實際運行功率為112.5kW。按當地電價0.8元/(kW·h)計算,則可得鋼制板框機的單位用電成本為30元/t。

4鋼制高壓板框機與隔膜壓濾機的橫向對比

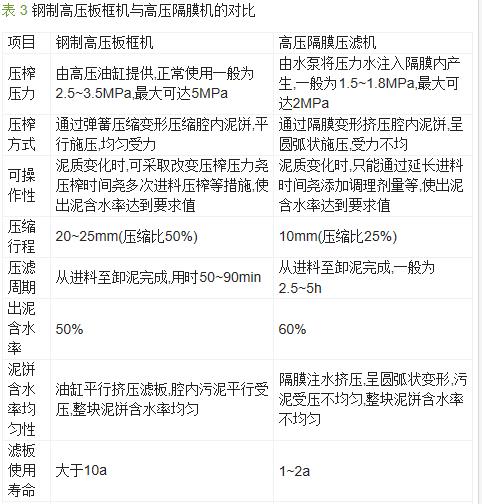

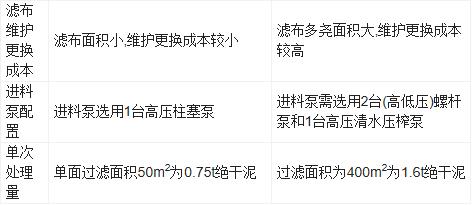

目前國內污泥深度脫水技術大多采用隔膜式壓濾機,雖然其具有過濾面積大、單次處理量大等優點,但也存在壓縮周期長、處理效果局限性大等缺點,對鋼制高壓板框機和高壓隔膜壓濾機〔3,4,5,6〕的工程應用及技術參數等方面進行橫向比較,如表3所示。

由表3可見,鋼制高壓板框機相對于高壓隔膜機相比在壓濾周期、脫水污泥含水率、進料泵配置、壓濾壓力等多個方面具有一定優勢,更易于工程的應用,可以有效地降低污泥前端處理處置的投資成本和運營成本,但同時鋼制板框機存在單次處理量較低,要達到相同處理量,出泥批次更多,人員工作強度大的缺點。具體參見http://www.bnynw.com更多相關技術文檔。

5結論

通過對鋼制高壓板框機的結構原理、技術特點以及在西安第四污水處理廠的高干脫水工程應用分析可以看出:

(1)鋼制高壓板框機采用高壓、遞增式均勻施壓的方式,最大壓力可達5.0MPa,正常運行壓力在2.5~3.5MPa,具有可操作性的優點。

(2)配合前端化學調理經過鋼制高壓板框機壓濾脫水后的污泥含水率可以降低到50%左右,單臺壓濾機(過濾面積50m2)平均處理量為40~41t/d,鋼制高壓板框機及配套系統用電成本約為30元/t,單臺鋼制高壓板框機單批次出泥質量約為1.5t。

(3)通過與常用的隔膜壓濾機橫向比較可以看出,在處理效果及壓濾周期等方面,鋼制高壓板框機具有一定的優勢,但同時也存在單次處理量較小,人員工作強度大的缺點。鋼制高壓板框機雖然存在一定的缺點,需要不斷改進完善,但對于我國目前污泥處理處置產業化的完善和發展,以及有效地降低污泥前端處置的成本具有一定意義。