公布日:2023.10.24

申請日:2023.09.16

分類號:C05G1/00(2006.01)I;C07C51/00(2006.01)I;C07C51/42(2006.01)I;C02F9/00(2023.01)I;C05G5/20(2020.01)I;C01D3/06(2006.01)I;C02F1/00(2023.01)N;C02F1/

66(2023.01)N;C02F1/44(2023.01)N

摘要

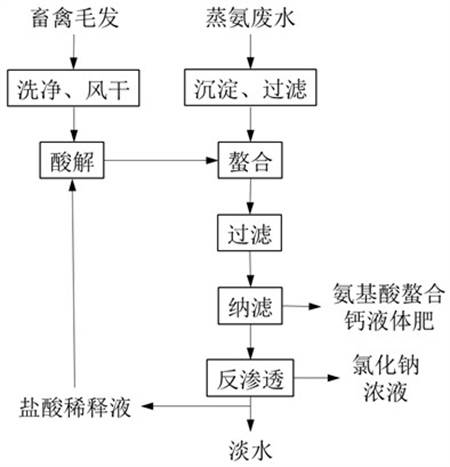

本發明公開了一種利用氨堿法制堿蒸氨廢水制備氨基酸螯合鈣的方法,將蒸氨廢水經過沉淀、過濾與酸解畜禽毛發得到的酸解液進行螯合,過濾、納濾得到高價值產品氨基酸螯合鈣液體肥,再將納濾產水經過反滲透得到氯化鈉濃液和淡水,實現了蒸氨廢水中鈣和鈉的高效利用,同時降低了氨基酸螯合鈣液體肥生產過程中的鈣原料及中和成本,利用了納濾濃縮分離產品、提高效率、節能減耗,從而提高了蒸氨廢水的利用率,消除了蒸氨廢水對環境的破壞,實現了蒸氨廢水的綜合利用,具有良好的環保和經濟效益。

權利要求書

1.一種利用氨堿法制堿蒸氨廢水制備氨基酸螯合鈣的方法,其特征在于包括如下步驟:(1)將蒸氨廢水進行預沉淀,取上層清液,經過濾去除其中的固體顆粒,得到蒸氨廢清液;所述步驟(1)中所得蒸氨廢清液中Ca2+濃度在36.2~38.2g/L,Na+濃度在18.3~19.9g/L,過濾的精度為100~300目(2)將畜禽毛發洗凈、風干,加入質量為畜禽毛發2~2.6倍、濃度為6~9mol/L的鹽酸,在100~120℃下攪拌10~15小時,得到富含氨基酸的酸解液;(3)將步驟(1)得到的蒸氨廢清液和步驟(2)得到的酸解液混合,得到混合液,蒸氨廢清液與酸解液的質量比為0.8-1.4:1,添加氫氧化鈉或堿性鈉鹽調節混合液的pH值至5.0~7.0,然后控制螯合溫度在60~80℃,螯合時間在2~4小時,不斷攪拌,得到氨基酸螯合鈣溶液,所述堿性鈉鹽為碳酸鈉、碳酸氫鈉、磷酸鈉、亞硫酸鈉中的一種;(4)將步驟(3)得到的氨基酸螯合鈣溶液進行初步過濾,去除氨基酸螯合鈣溶液中的顆粒雜質,然后再進行微濾,進一步去除氨基酸螯合鈣溶液的不溶物,得到氨基酸螯合鈣清液;(5)將氨基酸螯合鈣清液加壓進行納濾,得到納濾濃水和納濾產水,納濾濃水為氨基酸螯合鈣液體肥,納濾產水為氯化鈉溶液;納濾對氨基酸螯合鈣的截留率在97%以上,Ca2+的截留率在76~90%,對Na+的截留率在-12~-6%,操作壓力為6.8~8.5Mpa;(6)將納濾產水加壓進行反滲透,得到反滲透濃水和反滲透產水,反滲透濃水為氯化鈉濃液,反滲透產水為淡水;反滲透脫鹽率在92~98%,操作壓力為4.5~7.5MPa。

2.根據權利要求1所述的利用氨堿法制堿蒸氨廢水制備氨基酸螯合鈣的方法,其特征在于,所述步驟(1)中所得蒸氨廢清液中Ca2+濃度在36.2~38.2g/L,Na+濃度在18.3~19.9g/L,過濾的精度為100~300目;所述步驟(4)中初步過濾的精度為100~300目,微濾的精度為300~500目。

3.根據權利要求1所述的利用氨堿法制堿蒸氨廢水制備氨基酸螯合鈣的方法,其特征在于,所述步驟(2)中鹽酸的濃度為7~9mol/L,用于稀釋鹽酸的淡水為步驟(6)的反滲透產水。

4.根據權利要求1所述的利用氨堿法制堿蒸氨廢水制備氨基酸螯合鈣的方法,其特征在于,所述步驟(5)中納濾濃水占納濾濃水和納濾產水總量的質量比為17~33%;所述步驟(6)中反滲透濃水占反滲透濃水和反滲透產水總量的質量比為25~55%。

5.根據權利要求4所述的利用氨堿法制堿蒸氨廢水制備氨基酸螯合鈣的方法,其特征在于,所述步驟(5)中納濾濃水占納濾濃水和納濾產水總量的質量比為22~26%;所述步驟(6)中,反滲透濃水占反滲透濃水和反滲透產水總量的質量比為30~38%。

6.根據權利要求1所述的利用氨堿法制堿蒸氨廢水制備氨基酸螯合鈣的方法,其特征在于,所述步驟(5)中納濾對Ca2+的截留率在82~87%,對Na+的截留率在-10~-7%,操作壓力為7.6~8.1MPa,所述步驟(6)中反滲透的脫鹽率在96~98%,操作壓力為6.2~7.2MPa。

7.根據權利要求1所述的利用氨堿法制堿蒸氨廢水制備氨基酸螯合鈣的方法,其特征在于,所述氨基酸螯合鈣液體肥的氨基酸含量為207~248g/L,鈣離子含量為51~115g/L,氯離子含量為26~130g/L;所述氯化鈉濃液的氯化鈉含量為101~170g/L。

8.根據權利要求1所述的利用氨堿法制堿蒸氨廢水制備氨基酸螯合鈣的方法,其特征在于,所述步驟(5)中的納濾濃水出口和步驟(6)中的反滲透濃水出口均設有能量回收裝置。

發明內容

本發明要提供一種利用氨堿法制堿蒸氨廢水制備氨基酸螯合鈣的方法,利用蒸氨廢水中的CaCl2生產高價值產品氨基酸螯合鈣液體肥,同時利用納濾濃縮,提高效率、降低能耗、節約成本,再利用反滲透回收廢水中的氯化鈉、產出淡水,避免廢水排放,從而消除蒸氨廢水對環境的破壞,實現廢水的綜合利用,變廢為寶,適合大規模工業化生產。

為解決上述技術問題,本發明采用下述技術方案:

(1)蒸氨廢水沉淀、過濾除雜:將蒸氨廢水進行預沉淀,取上層清液,經過濾去除其中的固體顆粒,得到蒸氨廢清液;

(2)畜禽毛發洗凈、風干制備酸解液:將畜禽毛發洗凈、風干,加入質量為畜禽毛發2~2.6倍、濃度為6~9mol/L的鹽酸,在100~120℃下攪拌10~15小時,得到富含氨基酸的酸解液;

(3)兩液混合制備氨基酸螯合鈣溶液:將步驟(1)得到的蒸氨廢清液和步驟(2)得到的酸解液混合,得到混合液,蒸氨廢清液與酸解液的質量比為0.8-1.4:1,添加氫氧化鈉或堿性鈉鹽調節混合液的pH值至5.0~7.0,然后控制螯合溫度在50~80℃,螯合時間在2~6小時,不斷攪拌,得到氨基酸螯合鈣溶液;

(4)氨基酸螯合鈣溶液過濾除雜:將步驟(3)得到的氨基酸螯合鈣溶液進行初步過濾,去除溶液中的顆粒雜質,然后再進行微濾,進一步去除溶液中的不溶物,得到氨基酸螯合鈣清液;

(5)氨基酸螯合鈣清液納濾:將氨基酸螯合鈣清液加壓進行納濾,得到納濾濃水和納濾產水,納濾濃水為氨基酸螯合鈣液體肥,納濾產水為氯化鈉溶液;納濾對氨基酸螯合鈣的截留率在97%以上,Ca2+的截留率在76~90%,對Na+的截留率在-12~-6%,操作壓力為6.8~8.5Mpa;

(6)納濾產水反滲透:將納濾產水加壓進行反滲透,得到反滲透濃水和反滲透產水,反滲透濃水為氯化鈉濃液,反滲透產水為淡水;反滲透脫鹽率在92~98%,操作壓力為4.5~7.5MPa;

所述步驟(1)中所得蒸氨廢清液中Ca2+濃度在36.2~38.2g/L,Na+濃度在18.3~19.9g/L,過濾的精度為100~300目;所述步驟(4)中初步過濾的精度為100~300目,微濾的精度為300~500目。

所述步驟(2)中鹽酸的濃度為7~9mol/L,用于稀釋鹽酸的淡水為步驟(6)的反滲透產水。

所述步驟(3)中,堿性鈉鹽為碳酸鈉、碳酸氫鈉、磷酸鈉、亞硫酸鈉之一種;控制螯合溫度在60~80℃,螯合時間在2~4小時。

所述步驟(5)中納濾濃水占納濾濃水和納濾產水總量的質量百分比為17~33%,優選22~26%;所述步驟(6)中反滲透濃水占反滲透濃水和反滲透產水總量的質量百分比為25~55%,優選30~38%。

所述步驟(5)中納濾對Ca2+的截留率在82~87%,對Na+的截留率在-10~-7%,操作壓力為7.6~8.1MPa,所述步驟(6)中反滲透的脫鹽率在96~98%,操作壓力為6.2~7.2MPa。

所述氨基酸螯合鈣液體肥的氨基酸含量為207~248g/L,鈣離子含量為50~115g/L,氯離子含量為26~130g/L;所述氯化鈉濃液的氯化鈉含量為101~170g/L。

所述步驟(5)中的納濾濃水出口和步驟(6)中的反滲透濃水出口均設有能量回收裝置。

本發明的有益效果:

本發明利用蒸氨廢水中的CaCl2生產高價值產品低氯(氯含量≤15%)和中氯(氯含量≤30%)的氨基酸螯合鈣液體肥,肥中氨基酸、鈣和氯的含量可通過調節原料添加比例和納濾與反滲透的操作壓力靈活控制,同時利用納濾、反滲透回收廢水中的氯化鈉、產出淡水,實現蒸氨廢水的綜合利用;利用蒸氨廢水既可提供鈣源又可中和酸解液的特性進行氨基酸螯合鈣液體肥生產,降低生產成本;利用納濾濃縮氨基酸螯合鈣溶液得到氨基酸螯合鈣液體肥,無需蒸發,既可提高效率又可降低能耗、節約成本。

通過本發明,可將蒸氨廢水中的CaC12與NaC1進行分離并高效利用,CaC12用于合成高價值產品氨基酸螯合鈣液體肥(氨基酸含量207~248g/L,鈣含量51~115g/L,氯含量26~130g/L),NaC1用于獲得濃度為101~170g/L的氯化鈉濃液,進而用于純堿或氯堿化鹽,另外還有部分淡水產出,提高了蒸氨廢水的利用率,消除了蒸氨廢水對環境的破壞,實現了蒸氨廢水的綜合利用,具有良好的環保和經濟效益。

(發明人:張樂鑒;徐智;劉睿;杜玉濤;劉桂杉;王宗瑞;裴玉嬌;張大山;劉建路)