公布日:2024.06.14

申請日:2024.03.21

分類號:C02F9/00(2023.01)I;C02F1/04(2023.01)N;C02F1/28(2023.01)N;C02F1/463(2023.01)N

摘要

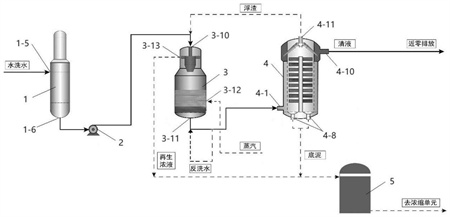

本發明公開了一種甲醇制烯烴水洗水近零排放的工藝及裝置,涉及難降解污水處理與回用技術領域,采用由污水汽提塔、微通道吸附器、電絮凝旋流反應器和緩沖沉降罐組成的裝置;給出的工藝包括:首先來自于水洗塔底部的水洗水進入污水汽提塔,汽提出水中的大部分有機物,降低油含量;然后汽提出水進入微通道吸附器,通過內置的吸附劑進一步去除水中的有機物,降低懸浮物含量;接著吸附出水進入電絮凝旋流反應器,通過電化學作用實現水中有機物的深度去除;最后電絮凝產生的清液可近零排放。本發明將污水汽提技術、微通道吸附技術、電絮凝旋流技術有效結合,具有提高水洗水的凈化程度,提高水洗塔運行周期,保證水系統穩定運行的技術效果。

權利要求書

1.一種甲醇制烯烴水洗水近零排放的工藝,其特征在于,所述工藝包括以下步驟:S1:來自甲醇制烯烴水洗塔底部的水洗水進入污水汽提系統,在再沸蒸汽作用下汽提出水中的大部分有機物,降低油含量;S2:汽提出水進入微通道吸附器,通過內置的組合吸附顆粒進一步去除水中的有機物,降低懸浮物含量;S3:吸附出水進入電絮凝旋流反應器,通過內置鐵碳微電解填料產生的電化學作用實現水中有機物的深度去除,電絮凝旋流反應器產生的清液可近零排放,電絮凝旋流反應器內產生的浮渣返排至微通道吸附器進行處理,產生的底泥進入緩沖沉降罐。

2.根據權利要求1所述的甲醇制烯烴水洗水近零排放的工藝,其特征在于,當微通道吸附器內的吸附顆粒運行到飽和狀態時,對吸附顆粒進行反洗再生,再生濃液進入緩沖沉降罐調節后罐底污泥去后續的濃縮單元。

3.一種甲醇制烯烴水洗水近零排放的裝置,其特征在于,所述裝置包括污水汽提系統、微通道吸附器、電絮凝旋流反應器以及緩沖沉降罐,所述污水汽提系統出口連通所述微通道吸附器入口,所述微通道吸附器出口連通所述電絮凝旋流反應器入口,所述電絮凝旋流反應器還設有清液出口、浮渣出口以及底泥出口,所述浮渣出口連通微通道吸附器入口,所述底泥出口連通所述緩沖沉降罐入口,其中:所述污水汽提塔用于通過自下而上的再沸蒸汽與自上而下的水洗水逆向接觸換熱,汽提出水洗水中的大部分有機物,降低油含量;所述微通道吸附器內置顆粒床層進一步去除水中的有機物,降低懸浮物含量;所述電絮凝旋流反應器內置鐵碳微電解填料以產生電化學作用實現水中有機物的深度去除。

4.根據權利要求3所述的甲醇制烯烴水洗水近零排放的裝置,其特征在于,所述污水汽提塔為篩板式結構,污水汽提塔還連接有至少一個立式熱虹吸式再沸器,污水汽提塔出口分別連通立式熱虹吸式再沸器入口以及微通道吸附器入口,立式熱虹吸式再沸器出口連通回污水汽提塔。

5.根據權利要求3所述的甲醇制烯烴水洗水近零排放的裝置,其特征在于,所述顆粒床層為粒徑在0.5-1mm的碳基材料和高分子材料組合而成,包括:無煙煤、活性炭、核桃殼、大孔吸附樹脂。

6.根據權利要求3所述的甲醇制烯烴水洗水近零排放的裝置,其特征在于,所述微通道吸附器內位于顆粒床層的下方設有布水器,反洗水經均勻布置的所述布水器進入顆粒床層,微通道吸附器一側還設有呈環形的反洗氣進氣管,所述進氣管上均勻開設有若干進氣口,反洗氣經均勻開設的進氣口高速噴射于顆粒床層,以使得反洗水混合反洗氣在顆粒床層進行反沖洗;其中,反洗水與反洗氣的流量比為1:6,反洗時間為50-60分鐘。

7.根據權利要求6所述的甲醇制烯烴水洗水近零排放的裝置,其特征在于,所述微通道吸附器蒸汽進氣管上還通過加壓反洗氣強化床層內吸附顆粒表面能的提高。

8.根據權利要求6所述的甲醇制烯烴水洗水近零排放的裝置,其特征在于,所述微通道吸附器頂部裝有三相分離器,三相分離器內設有導流葉片;所述三相分離器用于在再生過程中,利用媒質顆粒在旋流場內的自公轉耦合運動產生的周期性振蕩離心力,強化顆粒表面及孔道內的污染物脫附;其中,媒質顆粒的自轉速度為2200-5400轉/秒,公轉速度為10-15米/秒。

9.根據權利要求1所述的甲醇制烯烴水洗水近零排放的裝置,其特征在于,所述電絮凝旋流反應器殼體內設有陽極導電棒,陽極導電棒上經承托盤均勻連接有若干鐵碳微電解填料,陽極導電棒外間隔套設有陰極導電套筒絮凝旋流反應器入口位于陰極導電套筒外;其中,所述鐵碳微電解填料的粒徑為4-8mm。

10.根據權利要求9所述的甲醇制烯烴水洗水近零排放的裝置,其特征在于,所述電絮凝旋流反應器殼體內靠近其頂部并聯設置有多組液固分離器,所述液固分離器通過旋流場中組分密度差導致離心力的不同,實現電絮凝產生的清液和浮渣高效分離。

發明內容

本發明的目的是為了解決現有技術中存在的缺點,而提出的一種甲醇制烯烴水洗水近零排放的工藝及裝置。

為了實現上述目的,本發明采用了如下技術方案:

一種甲醇制烯烴水洗水近零排放的工藝,所述工藝包括以下步驟:

S1:來自甲醇制烯烴水洗塔底部的水洗水進入污水汽提系統,在再沸蒸汽作用下汽提出水中的大部分有機物,降低油含量;

S2:汽提出水進入微通道吸附器,通過內置的組合吸附顆粒進一步去除水中的有機物,降低懸浮物含量;

S3:吸附出水進入電絮凝旋流反應器,通過內置鐵碳微電解填料產生的電化學作用實現水中有機物的深度去除,電絮凝旋流反應器產生的清液可近零排放,電絮凝旋流反應器內產生的浮渣返排至微通道吸附器進行處理,產生的底泥進入緩沖沉降罐。

進一步的,當微通道吸附器內的吸附顆粒運行到飽和狀態時,對吸附顆粒進行反洗再生,再生濃液進入緩沖沉降罐調節后罐底污泥去后續的濃縮單元。

一種甲醇制烯烴水洗水近零排放的裝置,所述裝置包括污水汽提系統、微通道吸附器、電絮凝旋流反應器以及緩沖沉降罐,所述污水汽提系統出口連通所述微通道吸附器入口,所述微通道吸附器出口連通所述電絮凝旋流反應器入口,所述電絮凝旋流反應器還設有清液出口、浮渣出口以及底泥出口,所述浮渣出口連通微通道吸附器入口,所述底泥出口連通所述緩沖沉降罐入口,其中:

所述污水汽提塔用于通過自下而上的再沸蒸汽與自上而下的水洗水逆向接觸換熱,汽提出水洗水中的大部分有機物,降低油含量;所述微通道吸附器內置顆粒床層進一步去除水中的有機物,降低懸浮物含量;所述電絮凝旋流反應器內置鐵碳微電解填料以產生電化學作用實現水中有機物的深度去除。

進一步的,所述污水汽提塔為篩板式結構,污水汽提塔還連接有至少一個立式熱虹吸式再沸器,污水汽提塔出口分別連通立式熱虹吸式再沸器入口以及微通道吸附器入口,立式熱虹吸式再沸器出口連通回污水汽提塔。

進一步的,所述顆粒床層為粒徑在0.5-1mm的碳基材料和高分子材料組合而成,包括:無煙煤、活性炭、核桃殼、大孔吸附樹脂。

進一步的,所述微通道吸附器內位于顆粒床層的下方設有布水器,反洗水經均勻布置的所述布水器進入顆粒床層,微通道一側還設有呈環形的反洗氣進氣管,所述進氣管上均勻開設有若干進氣口,反洗氣經均勻開設的進氣口高速噴射于顆粒床層,以使得反洗水混合反洗氣在顆粒床層進行反沖洗;

其中,反洗水與反洗氣的流量比為1:6,反洗時間為50-60分鐘。

進一步的,所述微通道吸附器蒸汽進氣管上還通過加壓反洗氣強化床層內吸附顆粒表面能的提高。

進一步的,所述微通道吸附器頂部裝有三相分離器,三相分離器內設有導流葉片;所述三相分離器用于在再生過程中,利用媒質顆粒在旋流場內的自公轉耦合運動產生的周期性振蕩離心力,強化顆粒表面及孔道內的污染物脫附;

其中,媒質顆粒的自轉速度為2200-5400轉/秒,公轉速度為10-15米/秒。

進一步地,所述電絮凝旋流反應器殼體內設有陽極導電棒,陽極導電棒上經承托盤均勻連接有若干鐵碳微電解填料,陽極導電棒外間隔套設有陰極導電套筒絮凝旋流反應器入口位于陰極導電套筒外;

其中,所述鐵碳微電解填料的粒徑為4-8mm。

進一步地,所述電絮凝旋流反應器殼體內靠近其頂部并聯設置有多組液固分離器,所述液固分離器通過旋流場中組分密度差導致離心力的不同,實現電絮凝產生的清液和浮渣高效分離。

與現有技術相比,本發明的有益效果是:

1、本發明提供了一種甲醇制烯烴水洗水近零排放的工藝與裝置,將污水汽提技術、微通道吸附技術以及電絮凝旋流技術有效結合,使得水洗水的凈化程度更高,并有效提高水洗塔的運行周期,保證水系統運行的穩定性,有效解決了甲醇制烯烴水洗水處理不徹底、外排COD濃度過高的難題,實現了水洗水的近零排放。

2、本發明的整個運行過程在物理場中進行,不會產生其他污染物。同時處理過程不添加額外的化學藥劑和生物試劑,保證整個工藝的綠色環保無污染。整體工藝及設備投資少、分離媒質易再生、鐵碳微電解填料的消耗速率低、工藝整體能耗低、維護費用低。并且本裝置可以推廣到各種高COD、懸浮物和油類物質的工業廢水處理場合。

(發明人:周渝;韋奇;田磊;唐甜;賈柯真;許磊;呂文杰)