1、項(xiàng)目概況

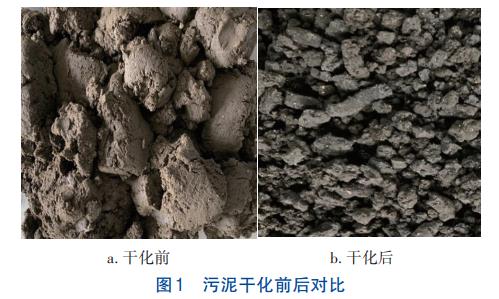

杭州市某污水處理廠設(shè)計(jì)污水處理規(guī)模為10×104m³/d,平均產(chǎn)泥率約0.1%,近年來基本處于滿負(fù)荷運(yùn)行狀態(tài),產(chǎn)生含水率為80%的濕污泥約36000t/a。該污水處理廠以實(shí)現(xiàn)污泥的安全穩(wěn)定有效處理和減量化、穩(wěn)定化為目的,綜合考慮工藝的技術(shù)成熟度、環(huán)境影響等主要因素,最終選擇低溫帶式干化工藝作為廠內(nèi)污泥深度處理提升改造技術(shù)路線,污泥干化至含水率為30%左右后外運(yùn)焚燒和堆肥處置。

污泥干化前后對比見圖1。

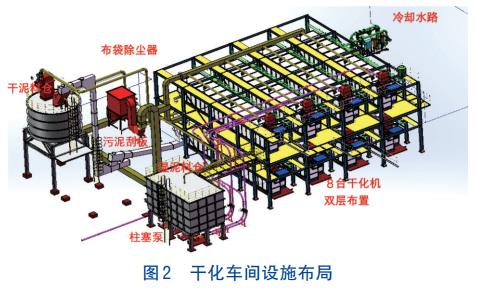

污泥低溫干化工程于2019年9月啟動建設(shè),在現(xiàn)有脫水機(jī)房東側(cè)新建1座占地2000m2的污泥干化車間,車間內(nèi)安裝8臺140kW熱泵型低溫帶式干化機(jī),單臺干化機(jī)內(nèi)設(shè)置6套相同的熱泵、鼓風(fēng)機(jī)、蒸發(fā)器、冷凝器等運(yùn)行模塊,總投資為6000萬元,設(shè)計(jì)污泥處理規(guī)模為含水率80%濕污泥不低于100t/d(干泥含水率≤30%),高峰時(shí)處理能力不低于120t/d(干泥含水率≤40%)。

2020年10月開始進(jìn)行運(yùn)行調(diào)試。干化車間內(nèi)設(shè)施布局如圖2所示。

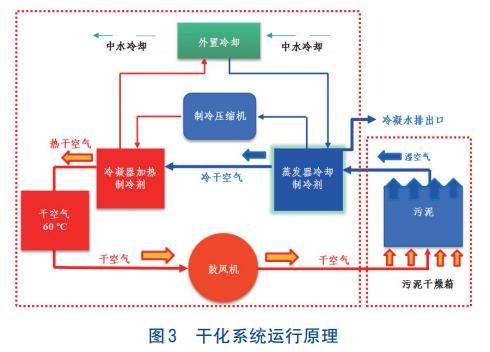

污泥低溫帶式干化系統(tǒng)主要包括輸送布料、污泥干化、污泥存儲、電控儀表等部分,其運(yùn)行原理如圖3所示。

2、運(yùn)行情況

2.1 人員配置

該項(xiàng)目干化機(jī)選型特點(diǎn)為小功率、多臺數(shù),與其他項(xiàng)目的大功率、少臺數(shù)相比有較大差異。由于干化生產(chǎn)線涵蓋的設(shè)備類型和數(shù)量多,管理和維護(hù)作業(yè)量大,廠內(nèi)干化車間設(shè)置運(yùn)行人員5人,其中1人為管理人員,實(shí)行24h輪班制,負(fù)責(zé)廠內(nèi)剩余污泥轉(zhuǎn)化為干化污泥的全過程管控,包含處理泥量和含水率的調(diào)控、干化設(shè)施清灰、設(shè)施設(shè)備的潤滑維護(hù)、突發(fā)故障初步排除、車間衛(wèi)生保潔、生產(chǎn)報(bào)表記錄、隱患排查等內(nèi)容。

2.2 主要運(yùn)行參數(shù)

干化機(jī)出風(fēng)溫度設(shè)定為70℃,回風(fēng)溫度約35℃。調(diào)試期間將出風(fēng)溫度從55~70℃逐步降溫控制,降低干化溫度能抑制臭味物質(zhì)的釋放,但實(shí)際效果顯示此機(jī)型干化機(jī)隨著控制溫度的下調(diào)干化速率大幅降低,要想接近額定處理量其出風(fēng)溫度至少需提升至70℃左右。濕熱空氣在蒸發(fā)器處冷凝后濕度由80%降至20%左右,有別于污泥高溫干化冷凝水(高濃度有機(jī)廢水)需要妥善處理才能排放,低溫干化冷凝水無需特殊處理且產(chǎn)生量較少(約3m³/h),其主要水質(zhì)指標(biāo)COD為(988±292)mg/L、氨氮為(66±9.7)mg/L、總氮為(80±13)mg/L、總磷為(0.01±0.005)mg/L、懸浮物為(4.4±0.98)mg/L、pH為7.96±0.15,亦無明顯顏色和氣味,排入廠內(nèi)污水管后即可被4000m³/h左右的進(jìn)水充分稀釋。干燥箱內(nèi)3層聚乙烯履帶由上到下的污泥攤鋪厚度依次為3~5、6~8、8~10cm,污泥在干燥箱內(nèi)總停留時(shí)間約3h。

2.3 實(shí)際運(yùn)行情況

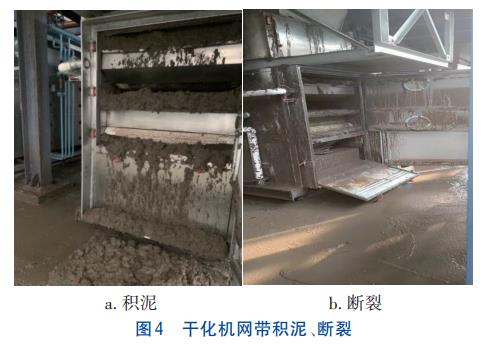

至2023年6月干化機(jī)共處理含水率為80%的濕污泥74781.87t,干化后出泥平均含水率為(35.1±11.25)%,污泥減量67.8%,干化車間單位電耗為375kW·h/m3冷凝水、干化主機(jī)單位輸入能耗去水量為3.11kg/(kW·h),未達(dá)到《污泥低溫帶式干化機(jī)》(T/CAMIE10—2021)標(biāo)準(zhǔn)中能耗不低于3.5kg/(kW·h)的要求。干化機(jī)投標(biāo)響應(yīng)文件對進(jìn)泥含水率的適宜范圍為(80±2)%,實(shí)踐中其對進(jìn)泥含水率非常敏感,進(jìn)泥物料越干,擠條機(jī)對污泥造粒效果越好,良好的造粒成型度能極大增加干燥箱內(nèi)熱氣與污泥的接觸比表面積,有效提升干化速率。當(dāng)進(jìn)泥含水率>81%時(shí),其電耗將難以控制在384.6kW·h/m3冷凝水的考核值,進(jìn)泥含水率>84%時(shí)呈現(xiàn)流態(tài)狀,在進(jìn)入干化機(jī)后若未能及時(shí)發(fā)現(xiàn),將造成網(wǎng)帶因污泥大量堆積出現(xiàn)過負(fù)荷拉斷現(xiàn)象(見圖4),導(dǎo)致運(yùn)行癱瘓。

2.4 存在的主要問題

2.4.1 臭氣

對8臺干化機(jī)整體加裝玻璃罩以控制車間內(nèi)臭氣外逸。由于干化機(jī)密閉性與預(yù)想存在明顯偏差,運(yùn)行中干化機(jī)內(nèi)部呈現(xiàn)正壓狀態(tài),大量酸性惡臭氣體從干化機(jī)柜體拼縫處外逸,漏風(fēng)量遠(yuǎn)高于團(tuán)體標(biāo)準(zhǔn)要求的1%,造成干化車間罩內(nèi)臭氣濃度普遍在1000以上,同時(shí)檢測到VOCs物質(zhì),罩內(nèi)溫度高于室外環(huán)境溫度3~5℃,作業(yè)環(huán)境惡劣。解決措施:①對干化機(jī)封閉性能進(jìn)行改進(jìn),在柜體拼接處加裝密封條的同時(shí)打膠雙重密閉,清灰料斗及泥樣觀察口處加裝兩道密封防護(hù)罩,從源頭減少臭氣逸出量。②額外加裝1套額定處理能力為25000m³/h的光催化氧化+等離子工藝除臭系統(tǒng),理想狀態(tài)下罩內(nèi)空間將增加12次/h的換風(fēng)次數(shù),改善罩內(nèi)作業(yè)環(huán)境。改造后現(xiàn)狀罩內(nèi)臭氣濃度維持在500左右,處理后尾氣通過有組織排放臭氣濃度為200左右。

車間內(nèi)輸送機(jī)和干化機(jī)近端、卸料等部位產(chǎn)生的高強(qiáng)源臭氣由生物除臭濾池處理,尾氣有組織排放,排放口臭氣濃度低于2000。針對干化臭氣進(jìn)氣濃度高且組分復(fù)雜(檢測到甲硫醇、甲硫醚、二甲二硫、氨、硫化氫等),僅依靠現(xiàn)有生物濾池難以充分處理的問題,后續(xù)將對現(xiàn)有生物濾池進(jìn)行擴(kuò)容,再疊加其他除臭工藝,進(jìn)一步降低尾氣濃度。

2.4.2 高峰處理能力不足

該污水處理廠3月—5月處于產(chǎn)泥高峰,月均產(chǎn)泥率高達(dá)14t濕泥(含水率80%)/104m3,試圖放寬干化機(jī)的出泥含水率控制,增加處理量以接納前端脫水機(jī)的全部產(chǎn)泥,但是含水率降至40%~55%時(shí)污泥呈“黏滯”狀態(tài),具有很強(qiáng)的黏附和結(jié)團(tuán)能力,若再往45%以上控制,極易在后端長距離的輸送刮板及料倉上黏滯掛壁,最終造成結(jié)團(tuán)堵塞,因此在產(chǎn)泥高峰期干化車間實(shí)際處理量尚不能滿足生化系統(tǒng)的正常排泥需求。同時(shí)設(shè)備性能也未能達(dá)到設(shè)計(jì)高峰時(shí)處理能力不低于120t/d(干泥含水率≤40%)的要求,干化機(jī)處理能力冗余不足。

2.4.3 貯泥料倉容量過小

干泥料倉容積按照干化車間2d的產(chǎn)量周轉(zhuǎn)設(shè)計(jì)為60m³,但實(shí)踐中發(fā)現(xiàn)污泥含水率下降后顆粒間孔隙率大幅增加,干化后污泥堆積密度僅為0.5t/m3左右。因此,料倉的實(shí)際存儲量僅為30t干泥,貯存周期降為設(shè)計(jì)的1/2,需增加每日清運(yùn)頻次,同時(shí)干泥密度過低也極大影響污泥的運(yùn)輸成本。

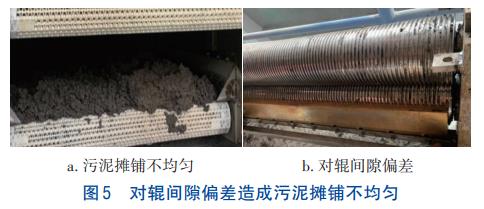

2.4.4 污泥攤鋪不均勻

污泥攤鋪履帶上同一截面的污泥干燥程度不均勻,在出泥端的網(wǎng)帶上愈發(fā)明顯(見圖5)。由圖5可知,左側(cè)干燥程度良好,右側(cè)污泥成團(tuán)偏濕,通過排查確定主因是擠條機(jī)軸承磨損致使對輥間隙不均勻,濕污泥通過擠條造粒后掉落于第一層網(wǎng)帶時(shí)出現(xiàn)不均勻攤鋪現(xiàn)象,后續(xù)對擠條機(jī)的對輥軸承進(jìn)行更換、間隙調(diào)節(jié)均勻后,污泥攤鋪不均勻問題大幅改善,同時(shí)也排除了干燥箱內(nèi)風(fēng)道存在短流的嫌疑。

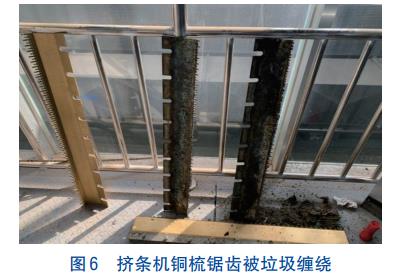

2.4.5 濕污泥擠條造粒成型度下降

濕污泥的擠條造粒成型度下降,主要有3個(gè)原因:①污泥含水率高,污泥過濕;②擠條機(jī)銅梳隨著運(yùn)行時(shí)間的增加,鋸齒逐漸被毛發(fā)等纖維類垃圾纏繞(見圖6),需要定期清理;③離心脫水階段絮凝劑使用量過大或藥劑質(zhì)量欠佳,造成污泥黏度增加。

2.4.6 干泥卸料車間空間不足

干泥卸料車間縱深為6.4m,僅適用于小型自卸工程車進(jìn)出。考慮到干泥密度小、自卸工程車交通管理要求高等因素,為保障運(yùn)輸經(jīng)濟(jì)和交通管理便捷,選用13m長的大容量普通半掛貨車運(yùn)輸干泥,針對車身長無法完全進(jìn)入車間造成卸料時(shí)臭氣大量外逸擴(kuò)散的問題,在車間門口安裝了電動推拉篷,將車身包裹密閉以減少臭氣擴(kuò)散。

干泥卸料車間見圖7。

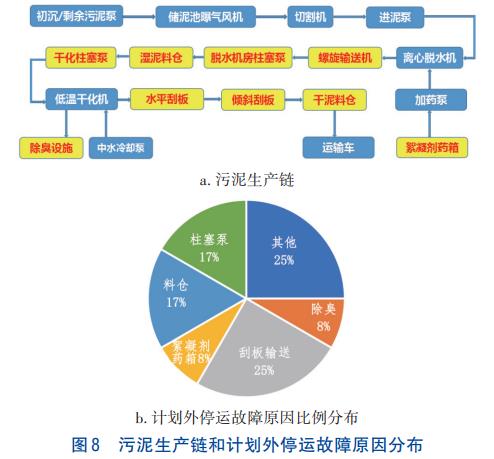

2.4.7 設(shè)備鏈條長

污泥處理生產(chǎn)鏈條長,從剩余污泥轉(zhuǎn)化為干污泥共涉及18個(gè)鏈節(jié)(見圖8),其中有9個(gè)鏈節(jié)為單一設(shè)備,當(dāng)其中任何單一設(shè)備故障時(shí)均會引起整條生產(chǎn)鏈的停運(yùn)。對干化系統(tǒng)近兩年計(jì)劃外停運(yùn)的故障原因分布進(jìn)行統(tǒng)計(jì),發(fā)現(xiàn)由單一設(shè)備故障引起整體停運(yùn)的占75%,因此需著重做好設(shè)施設(shè)備的預(yù)知維護(hù)檢修以保障處理系統(tǒng)運(yùn)行連續(xù)性。

3、運(yùn)行成本分析

3.1 運(yùn)行能耗分析

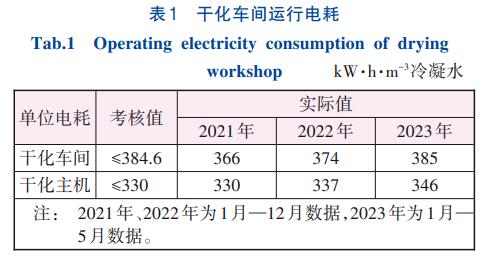

考核要求干化主機(jī)單位電耗≤330kW·h/m3冷凝水,干化車間總單位電耗≤384.6kW·h/m3冷凝水,近3年的運(yùn)行數(shù)據(jù)如表1所示。

設(shè)備單位電耗隨著時(shí)間的推移呈現(xiàn)逐步上升趨勢,同時(shí)各月度均值也有較大幅度的波動(見圖9),主要原因有:①隨著季節(jié)的自然交替,活性污泥的脫水性狀有較大變化,離心機(jī)脫水難易程度不一。②供貨的絮凝藥劑發(fā)生變更,不同批次質(zhì)量相差較大,同步影響污泥脫水狀況。③干化擠條機(jī)運(yùn)行一段時(shí)間后亟待維護(hù)整修,擠條造粒成效明顯下降。④因臭氣問題在某些時(shí)段干化機(jī)減量調(diào)試導(dǎo)致單位電耗上升。

3.2 污泥處理處置成本分析

由于干化設(shè)備維護(hù)及臭氣治理等原因,干化車間于2023年6月開始停運(yùn)整修,停運(yùn)期間廠內(nèi)污泥采用離心脫水后直接外運(yùn)處置方式。2021年—2023年同期(7月—12月)生產(chǎn)運(yùn)行數(shù)據(jù)比較如表2所示。

在此期間,污泥均運(yùn)至同一處置單位進(jìn)行焚燒處置。2021年、2022年干化運(yùn)行期間污泥(含水率80%)處理處置成本分別為378、371元/t,較2023年同期干化停運(yùn)狀況下成本(392元/t)分別節(jié)省14、21元/t。其中干化車間維護(hù)費(fèi)用占總成本的11.08%,運(yùn)輸費(fèi)用占14.01%,處置費(fèi)用占25.47%,電費(fèi)占47.07%,除臭費(fèi)用占2.37%,干化實(shí)際運(yùn)行成本高于預(yù)估。

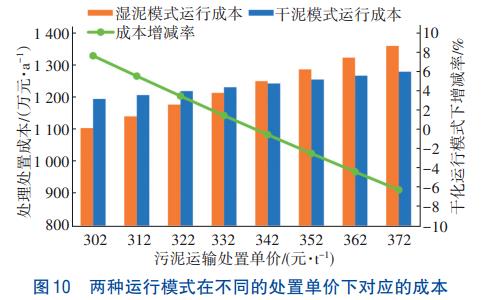

3.3 運(yùn)輸處置單價(jià)調(diào)整的影響分析

污泥低溫干化運(yùn)行成本優(yōu)勢在于廠內(nèi)污泥就地減量后可大幅降低后續(xù)的外運(yùn)處置費(fèi)用,當(dāng)污泥運(yùn)輸處置單價(jià)動態(tài)調(diào)整時(shí),廠內(nèi)采用污泥低溫干化和濕污泥直接外運(yùn)兩種運(yùn)行模式對應(yīng)的成本差異也隨之變化。不同的污泥運(yùn)輸處置單價(jià)下,兩種運(yùn)行模式所對應(yīng)的成本見圖10。當(dāng)運(yùn)輸處置單價(jià)<340元/t時(shí),濕污泥處置成本低于干污泥;當(dāng)運(yùn)輸處置單價(jià)>340元/t時(shí),濕污泥處置成本高于干污泥。單價(jià)340元/t為兩種運(yùn)行模式的成本平衡點(diǎn)。

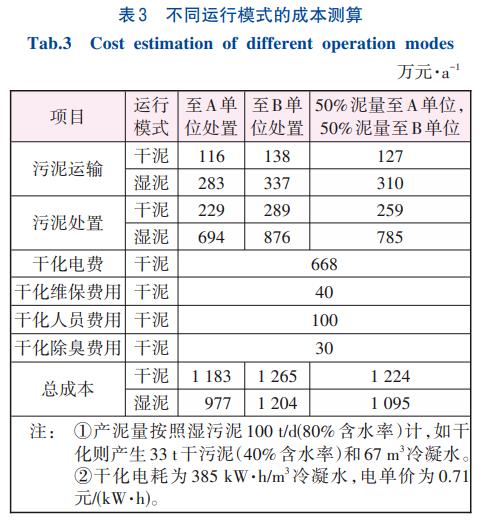

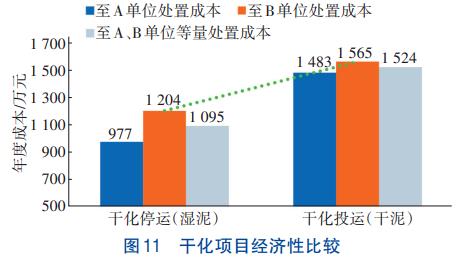

2024年原單一的污泥處置渠道擴(kuò)展為A、B兩家,對應(yīng)的處置單價(jià)也較原價(jià)格分別降低90元/t和40元/t,A單位處置方式為堆肥,B單位處置方式為焚燒,堆肥、焚燒對出廠干泥的要求均傾向于低含水率、高有機(jī)分。隨著運(yùn)輸處置單價(jià)的降低,廠內(nèi)污泥低溫干化減量化帶來的經(jīng)濟(jì)成本優(yōu)勢效應(yīng)大幅減弱。經(jīng)核算,2024年若干化投運(yùn),3種外運(yùn)處置模式下其全年成本反而高于直接濕泥外運(yùn),詳細(xì)數(shù)據(jù)見表3。

全部污泥由A單位接納時(shí)反差最高為206萬元/a,由A、B等量處置情況下反差為129萬元。按照干化車間全生命周期20年估算,每年均攤資金成本約300萬元,若再疊加該部分建設(shè)成本,反差將進(jìn)一步擴(kuò)大(見圖11)。

廠內(nèi)當(dāng)前運(yùn)輸處置單價(jià)為300元/t(低于340元/t價(jià)格平衡點(diǎn)),從成本經(jīng)濟(jì)性和運(yùn)行穩(wěn)定性以及潛在的臭氣擴(kuò)散風(fēng)險(xiǎn)考量,當(dāng)前階段廠內(nèi)采用干化停運(yùn)濕污泥直接外運(yùn)處置模式更合適。

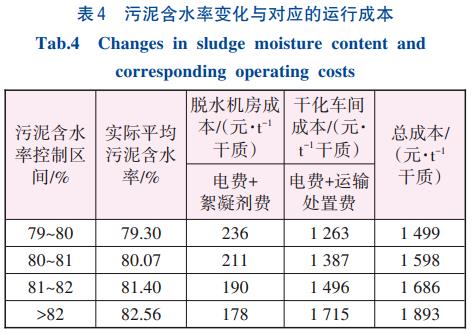

3.4 污泥含水率對污泥處理處置成本的影響

各污水處理廠進(jìn)水水質(zhì)及工藝控制不同,其產(chǎn)生的剩余污泥脫水難易程度也有較大差異。該工程進(jìn)水有機(jī)物濃度較高,生化系統(tǒng)活性污泥F值長期維持在0.6左右(冬季接近0.7),離心機(jī)脫水較為困難,日常出泥含水率為80%~82%。干化機(jī)進(jìn)泥含水率變化與對應(yīng)的干化污泥處理處置成本關(guān)系見表4。

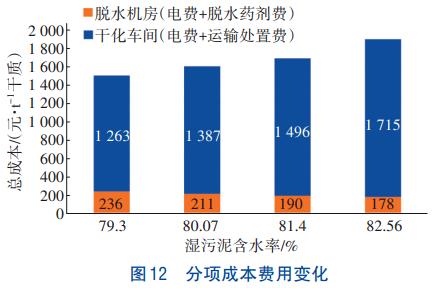

干化進(jìn)泥含水率不同,其處理處置成本也呈現(xiàn)出差異。不同進(jìn)泥含水率對應(yīng)的總成本和分項(xiàng)成本見圖12。進(jìn)泥含水率越低,對應(yīng)的總成本也越低,濕污泥含水率從83%降至79%,干質(zhì)單位成本降幅約20.8%。受制于廠內(nèi)既有脫水設(shè)施的性能瓶頸,后續(xù)考慮增設(shè)濃縮池等措施進(jìn)一步降低濕污泥含水率,對離心脫水階段的設(shè)施改進(jìn)優(yōu)化也將成為成本控制的重要組成部分。

4、結(jié)論

①該污水處理廠實(shí)施污泥低溫干化項(xiàng)目后,污泥就地減量67.8%,大幅減少了污泥外運(yùn)車次和處置量,但實(shí)際運(yùn)行中存在產(chǎn)泥高峰期處理能力不足、干化機(jī)密封不完善臭氣外逸嚴(yán)重、既有除臭設(shè)施對干化臭氣難以充分處理等問題,亟需進(jìn)行設(shè)備密封以及除臭設(shè)施升級改造。未來在此類干化項(xiàng)目的實(shí)施前要充分考慮其臭氣治理難度,除臭能力設(shè)計(jì)要保證一定的冗余度。

②干化主機(jī)單位去水能耗較高,達(dá)到3.11kg/(kW·h),干化運(yùn)行時(shí)其各項(xiàng)費(fèi)用占比分別為:除臭占2.37%,運(yùn)維占11.08%,運(yùn)輸占14.01%,處置占25.47%,電費(fèi)占47.07%,其中電費(fèi)占比最高,為日常運(yùn)行中降本增效的主要優(yōu)化對象,應(yīng)采取及時(shí)做好干化擠條機(jī)的預(yù)知維護(hù),盡可能降低前端濕污泥含水率等舉措以提升干化速率,降低能耗。

③隨著污泥運(yùn)輸和處置單價(jià)的降低,低溫干化項(xiàng)目較原廠內(nèi)直接濕泥外運(yùn)模式逐漸失去運(yùn)行成本低的優(yōu)勢,甚至出現(xiàn)反差,污泥運(yùn)輸處置單價(jià)340元/t為干化投運(yùn)和停運(yùn)的成本平衡點(diǎn),當(dāng)前約300元/t的運(yùn)輸處置單價(jià)下選擇干化停運(yùn)直接濕泥外運(yùn)模式更為經(jīng)濟(jì)和穩(wěn)定。

④干化機(jī)進(jìn)泥含水率的變化對污泥處理處置成本產(chǎn)生關(guān)聯(lián)影響,濕污泥含水率從83%降至79%,噸干質(zhì)單位成本由1893元/t降至1499元/t,降幅20.8%。對離心脫水階段的設(shè)施優(yōu)化改進(jìn)也將成為成本控制的重要組成部分。(來源:杭州市水務(wù)集團(tuán)有限公司)