活性炭是一種多孔、疏水性吸附劑,對水中有機物有較強的吸附作用,可用于去除表面活性物質、酚類、染料、農藥、重金屬等污染物。因此,粉末活性炭經常投加到自來水廠及污水處理廠混合反應池中進行吸附反應,并通過后續沉淀分離隨污泥排出,實現去除有機物和色度等凈水目標。因粉末活性炭價格高、產泥量大,一直以來,如何提升其吸附容量是設計關注的重點。

1、項目概況

某市政污水處理廠設計規模為8×104m3/d,實際平均進水量為5.4×104m3/d,采用交替式A2/O為主體工藝,工藝流程:粗格柵及進水泵房→細格柵及旋流沉砂池→配水井→水解池→初沉池→交替式A2/O池→二沉池→機械攪拌澄清池→纖維轉盤濾池→紫外線消毒→外排泵房。原進水以市政生活污水為主,并含有少量工業廢水,處理目標為《城鎮污水處理廠污染物排放標準》(GB18918—2002)的一級A標準。該污水處理廠實際運行良好,出水能夠達標排放,近兩年平均出水COD為31mg/L,TN為11mg/L,TP為0.3mg/L。

為切實加快印染產業發展,減小無序發展對環境造成的污染破壞,當地政府組織推動對印染產業整合集聚提升,將全市印染企業搬遷至印染工業園。印染廢水經園區污水廠集中預處理,工藝流程:格柵撈毛機→曝氣沉砂池→初沉池→冷卻池→水解池→A2/O池→二沉池→磁混凝沉淀池→臭氧催化氧化池→外排至市政污水處理廠。印染工業園區污水處理廠出水執行《紡織染整工業水污染物排放標準》(GB4287—2012)及其修改單中表2間接排放標準。

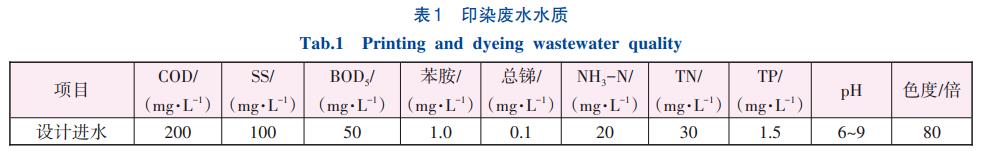

印染廢水總量為2×104m3/d,其設計進水水質指標見表1。

印染廢水色度大,有機物含量高,成分復雜,致畸、致癌物較多,屬于難生物降解的有毒廢水。經過印染工業園預處理后排放的廢水(已經過長時間的水解酸化、二級生化甚至強氧化處理),雖然SS、氮、磷污染物負荷不高,但是可生化性極差,以溶解性不可生物降解的COD為主。對印染廢水進行為期3個月的實測,進水COD平均為187mg/L、NH3-N為9.99mg/L、TN為18.26mg/L、TP為0.62mg/L。通過GC-MS分析,發現原水中有機物除了苯酚類外,還有硝基芳香羧酸、長碳酮酸化合物,不少有機物具有硝基、酰胺基、磺酰胺基等發色基團,以及羥基、—OR、—NRz等基團。因此,溶解性不可生物降解COD是本工程的重點去除污染物。

印染廢水經預處理后采用專管輸送進入該市政污水處理廠。為確保印染廢水進廠后能夠處理達標,需對市政污水處理廠進行提標改造。提標改造后COD、NH3-N、TN及TP執行浙江省《城鎮污水處理廠主要水污染物排放標準》(DB33/2169—2018),其余指標執行《城鎮污水處理廠污染物排放標準》(GB18918—2002)的一級A標準,即:COD≤40mg/L,BOD5≤10mg/L,SS≤10mg/L,色度≤30倍,NH3-N≤2(4)mg/L,TN≤12(15)mg/L,TP≤0.3mg/L,pH為6~9。

2、工藝流程

經預處理的印染工業園區廢水進入本項目后,工業廢水占比及實際處理水量同時增加,現有的處理工藝對有機物處理效果不理想,色度也時常超標。對溶解性有機物的去除通常有物理吸附和強氧化兩種途徑。一方面,印染工業園對廢水的預處理已經有強氧化措施;另一方面,強氧化處理需要增加工程用地及電力負荷。本項目廠內沒有擴建大型構筑物的場地,周邊也無地可征,且沒有條件再進行大負荷電力增容,因此,擬通過提高現有處理構筑物的處理效率進行提標改造,其中包括投加粉末活性炭進行物理吸附。

影響活性炭吸附的因素有:吸附劑與吸附質的性質、廢水的pH、水溫和接觸時間,而接觸時間又取決于吸附速率。吸附質的性質是進水水質固有的因素,難以改變;活性炭吸附過程以物理吸附為主,主要是放熱反應,因此水溫升高吸附容量下降,水溫降低吸附容量增加。本工程冬季平均水溫為15.5℃,夏季平均水溫為25.6℃,進水水溫理論上可以通過冷卻塔等方式下調,但由于工程規模大,冷卻不具備經濟可行性,因此,優選吸附劑、提高吸附速率、調整適宜的pH、延長接觸時間是提升活性炭吸附容量的設計重點。

周玲等采用椰殼、煤質、柱狀、果殼和粉末活性炭對印染廢水進行吸附試驗,結果表明粉末活性炭的吸附效能更強,對COD的去除效果更好。從經濟性和吸附性能兩個方面考慮,本工程采用平均粒徑為10~50μm的粉末活性炭。

目前活性炭吸附常用工藝是接觸吸附-沉淀工藝,在混凝沉淀池之前設置活性炭混合接觸池進行吸附,經混凝沉淀后隨污泥排出。該工藝的特點是附加投資低、運行成本高,因此通常作為水處理應急措施使用。粉末活性炭吸附應用于常規污水廠的接觸吸附-沉淀工藝時,出于工程經濟性考慮,吸附時間一般僅20~30min,通常遠低于粉末活性炭達到吸附平衡所需的時間。中國市政工程華北設計研究總院在多個工業廢水深度處理項目的中試表明,采用接觸吸附-沉淀工藝對二沉池出水進行活性炭吸附,去除10mg/L的COD需消耗50~100mg/L的粉末活性炭,活性炭投加量與COD的去除比例為(5~10)∶1,運行成本很高。

袁煦等以中置式高密度沉淀池為載體,向池內投加粉末活性炭,利用污泥回流系統對粉末活性炭進行富集和回用,顯著提升了活性炭對江河原水CODMn的去除效果。蘇州某工業園區污水深度處理工段以磁混凝沉淀池為載體,污泥回流比為5%,實際運行時,將COD由60mg/L降至40mg/L,需要投加100mg/L粉末活性炭,投加去除比為5∶1。上述案例表明,污泥回流有助于提升粉末活性炭的吸附效率。

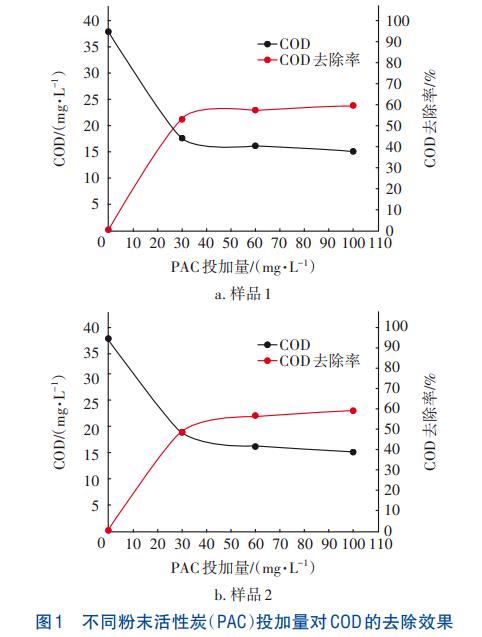

《得利滿水處理手冊》指出,污泥循環澄清池或懸浮污泥床澄清池能有效延長炭水接觸時間,并使炭吸附接近或達到平衡飽和量,充分發揮活性炭的吸附能力。理論上,COD去除率要求越高,去除單位COD的活性炭消耗量越大。該公司通過對污水處理廠二級出水進行試驗并繪制吸附等溫曲線(見圖1),試驗時水溫在20℃上下波動。進水COD為35~40mg/L、COD去除率<50%、最終出水COD≥20mg/L時表現出較強的經濟性。投加10~60mg/L的活性炭,可去除10~30mg/L的COD。

上向流炭吸附澄清池屬于懸浮污泥床澄清池,根據調研結果,天津某開發區污水處理廠應用上向流炭吸附澄清池對二級出水進行深度處理,出水COD≤40mg/L,去除20mg/L的COD時粉末活性炭投加量僅為40mg/L,實際數據與圖1較為接近。

本項目現狀工藝流程中的機械攪拌澄清池屬于污泥循環澄清池,向澄清池進水中投加粉末活性炭,可形成炭吸附機械攪拌澄清池。在充分調研并經工藝提升模擬試驗后,最終確定本項目工藝技術路線如下:印染廢水→水解酸化→(與經過預處理的市政污水混合)MBBR生物池→二沉池→炭吸附機械攪拌澄清池→纖維轉盤濾池→紫外線消毒→外排泵房。

上述流程中,MBBR生物池及炭吸附機械攪拌澄清池是改造構筑物,其余均為現狀構筑物。

排入該污水處理廠的印染廢水占比約25%。印染產業園內最后一道工藝為臭氧催化氧化,對大分子有機物有解環斷鏈作用。因此,首先對解環斷鏈后的印染廢水單獨進行水解酸化,以提升廢水可生化性。經水解酸化后,與市政污水混合進入由現狀生物池改造的MBBR生物池,充分發揮生物降解作用,降低運行成本。水解酸化水力停留時間為23.7h,MBBR生物池水力停留時間為22.5h。

經過預處理和二級處理后,污水進入炭吸附機械攪拌澄清池,出水進入后續纖維轉盤濾池。

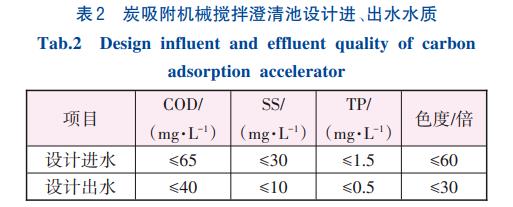

炭吸附機械攪拌澄清池設計進、出水水質見表2。

經化驗,進入炭吸附澄清池的難降解COD,其代表組分為苯胺、丙烯酸酯聚合物、聚二甲苯、有機硅高分子等,其共同特性是分子鏈長、化學鍵比較穩定。

3、主要設計參數

對機械攪拌澄清池進行改造,投加粉末活性炭,形成炭吸附機械攪拌澄清池。該澄清池屬于污泥循環澄清池,集絮凝、沉淀、澄清與吸附功能為一體,能夠在第一反應區形成濃度高達50g/L的活性炭懸浮污泥層,以及1h以上的接觸時間,這是充分發揮粉末活性炭吸附功能的關鍵。同時,協同絮凝劑和助凝劑投加,在澄清池分離區設置斜管,能夠有效解決粉末活性炭沉降困難的問題。

該污水處理廠有3座機械攪拌澄清池,為正方形池,邊長19m,水深6.9m,單池設計流量26667m3/d。主要改造內容有:因粉末活性炭沉降難度大,為提升澄清池的沉降性能,改造工程在導流室增加導流板,在分離室增加斜管;為提高第一反應室的懸浮污泥層污泥濃度,確保攪拌和刮泥機能夠正常運行,更換并加大機械攪拌和刮泥機的電機功率;投加粉末活性炭將導致排泥量大幅增加,因此更換了排泥泵,增大其排泥能力,并將螺桿泵改為轉子泵,以降低機械磨損對排泥泵的損耗,降低檢修頻次。

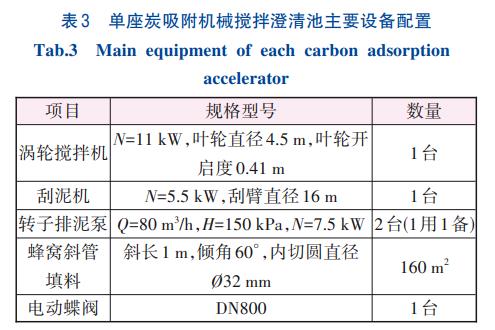

改造后主要設備配置見表3,主要設計參數見表4。

該污水處理廠原有聚合硫酸鐵、PAM、硫酸和氫氧化鈉投加裝置各1套。改造工程增設1套粉末活性炭投加裝置。

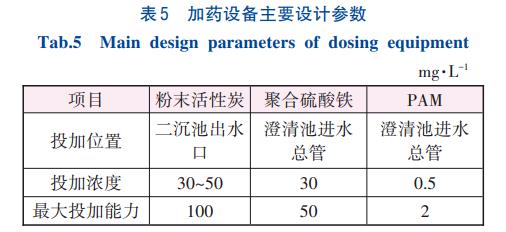

加藥設備主要設計參數見表5。

4、主要運行參數及效果

通常酸性溶液中活性炭的吸附率比在堿性溶液中高,本工程工業廢水為印染廢水,偏堿性,進水pH為8.1~8.9,因此在進入炭吸附沉淀池之前調整pH至中性。

炭吸附機械攪拌澄清池排泥不及時可能導致水質不合格,排泥量過大又可能導致活性炭吸附容量利用不充分,因此,合理的排泥是炭吸附機械攪拌澄清池關鍵運行參數之一。根據澄清池工作原理,排出泥量等于生成泥量,以保持懸浮污泥層相對穩定為運行標準。本工程以流量為基礎,并以污泥沉降比試驗結果為參照,每運行0.5h排泥一次,每次排泥時長50s。

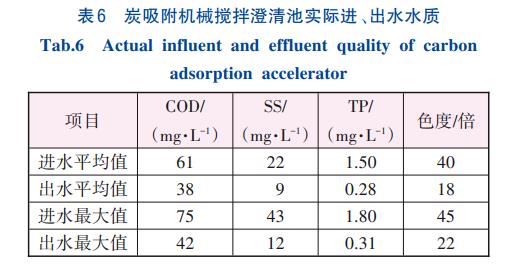

經過3個月的運行調試,炭吸附機械攪拌澄清池滿負荷運行并趨于穩定。粉末活性炭平均投加量為62mg/L,COD平均去除23mg/L,活性炭投加與COD去除比為2.7,平均去除10mg/L的COD消耗27mg/L粉末活性炭。從2021年至今,粉末活性炭實際投加量62mg/L,聚合硫酸鐵實際投加量30mg/L,PAM投加量1mg/L,第一反應區污泥濃度48g/L,排泥量220t/d,排泥含水率95%,可見,主要運行參數未偏離設計正常范圍。實際進、出水水質見表6。

改造后,對SS和總磷的去除率未有明顯變化;印染廢水進廠后澄清池進水色度提升,出水色度未有明顯變化。

改造后增加的費用:工程直接投資41元/m3,藥劑費0.465元/m3,污泥處置費0.1元/m3。

5、結語

通過對現有機械攪拌澄清池進行改造,并投加粉末活性炭,形成能夠同時去除溶解性難降解有機物、色度和SS的炭吸附機械攪拌澄清池,縮短了深度處理的工藝流程,節約用地,節省投資。與常規接觸吸附-沉淀工藝相比,活性炭使用量降低40%以上,有效降低了藥劑成本及污泥處理處置費用。

炭吸附機械攪拌澄清池應用于污水深度處理,流程短、投資省、成本低,為發揮粉末活性炭吸附功能提供了更有效的途徑,實現了其從應急投加向常規處理應用的轉變。(來源:中國聯合工程有限公司)