隨著經濟的發展,人們物質生活水平的提高,民于食為天的“菜籃子”肉類食品越來越豐富,需求越來越大。目前,我國的屠宰加工不斷地擴大發展規模,為人們提供了大量高品質的肉食來源,提高了人們的生活品質。在生產這些高品質的肉類食品中需要屠宰十幾到上億的畜禽,在此過程中產生大量的屠宰廢水,其含有大量的動物毛發、糞便、油脂、血污等污染物,如果直接排放納入水體或外界環境,不僅嚴重污染了水源,勢必會對周圍的環境產生不良影響。因此,必須對屠宰加工生產過程中產生的廢水進行有效處理。針對屠宰廢水水質特點,開發生物質能源,回收利用,將治理污染、凈化環境、回收能源、綜合利用、改善生態環境有機的結合起來,走生態屠宰加工產業化可持續發展的道路。

玉林市華邦食品有限公司南江分公司是一所機械化屠宰廠,每天屠宰生豬300頭左右,在屠宰加工中產出了高濃度的屠宰廢水,按0.35~0.50m3/頭用水定額計,排出廢水量150m3/d。針對廢水特性及建設排放要求,采用預處理+厭氧+好氧+消毒組合工藝來處理,處理效果出水水質達到《肉類加工工業水污染排放標準》(GB13457-92)三級標準,同時,每天回收了125m3沼氣,出水回用利用率15%,達到節能減排的效果。

1、廢水水質水量及處理工藝

1.1 廢水水質

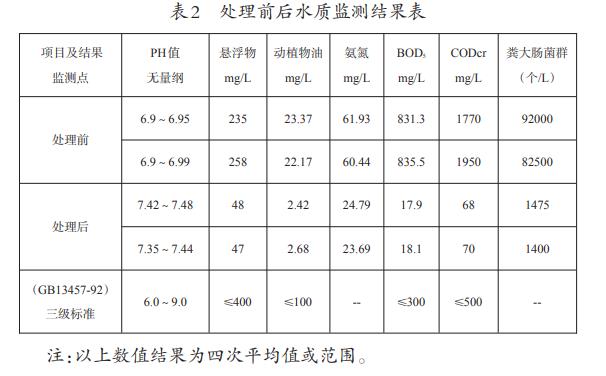

廢水主要來源于屠宰車間,包括屠宰前沖洗牲畜、圈欄,屠宰過程中燙毛、清洗胴體,剖解清洗內臟,清洗車間地面、器具等產出的廢水,廢水水中含有大量的血和糞便及尿液。廢水水質為PH6.9~6.99,SCODcr1950mg/L,SS258mg/L,動植物油23.37mg/L,糞大腸菌數為92000個/L,氨氮61.93mg/L。

1.2 工藝流程

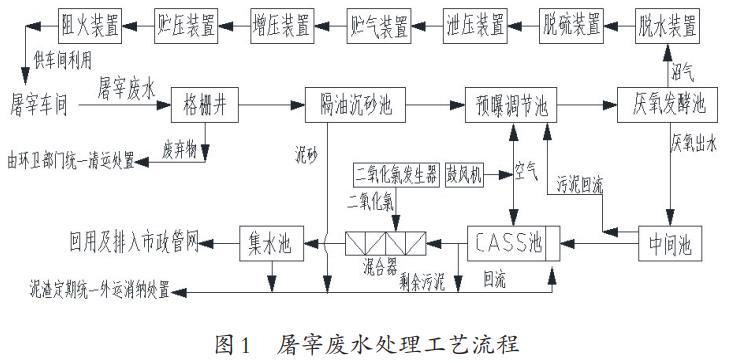

采用預處理-厭氧發酵-CASS-消毒組合工藝處理該企業屠宰廢水,工藝流程如圖1。

1.3 工藝特點

基于廢水水質特點及借鑒其它地區類似廢水處理的成功經驗,本工程項目采用的處理方法具有幾個方面的特點:

(1)預處理單元采用了格柵+隔油沉砂+預曝調節的工序有限去除固態漂浮物、油污、泥砂等物,同時平衡廢水中水質指標濃度,滿足后續生化處理。

(2)前端高濃度采用厭氧發酵開發生物能源即上流式厭氧發酵反應池,利用水泵提升均衡分布射流進水,高濃度有機廢水經被高活性厭氧菌分解消化,經固、液、氣的分離系統,保證后續處理,同時產出生物能源回收利用。

(3)后續好氧處理單元采用限制性曝氣,進水時不曝氣,利用兩套系統交替連續進水進行混合攪拌、曝氣氧化、硝化-反硝化反應、沉淀、排水,更好地適應各類有機廢水的降解。

(4)消毒處理單元采用二氧化氯消毒方法對廢水中的病原微生物等快速殺菌,防止細菌的再度繁殖,降低污水的臭味,消毒后滿足出水水質回用沖洗使用。

(5)廢水處理設施結合廠區地形,氣象和地質條件等因素合理布置,以便于施工,維護和管理。以功能分區合理、水力流程通暢、構筑物緊湊布置以減少占地面積為原則。

2、主要構筑物及配置設施

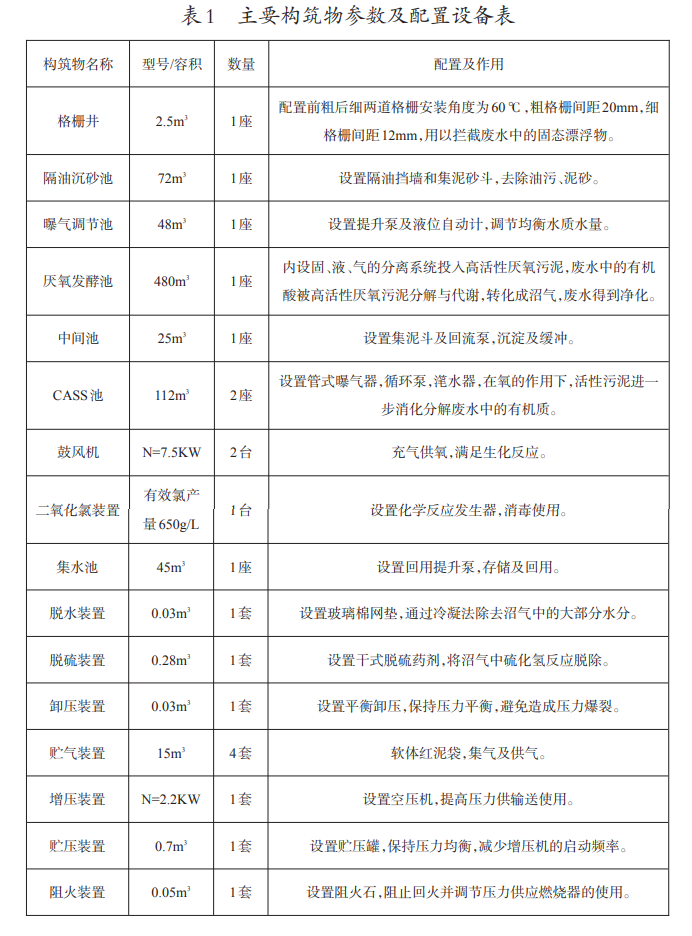

按功能分為廢水處理區、沼氣凈化貯供區、附屬建筑及設備區三個區域。

(1)廢水處理區:從進水至排放,包含格柵井,隔油沉砂池,預曝調節池,厭氧發酵池,中間池,CASS生化池,集水池。

(2)沼氣凈化貯供區:脫水裝置,脫硫化裝置,貯氣裝置,泄壓裝置,增壓裝置,貯壓裝置,阻火裝置及管道輸送材料等。

(3)附屬建筑及設備區:設備操作間,包含鼓風機、二氧化氯發生器等管道及配電控制。

各主要構筑物參數及配置設備如表1。

3、工藝運行管理

3.1 廢水處理單元

3.1.1 格柵井

屠宰產出的廢水經過設定的粗、細格柵,去除廢水中的大顆粒漂浮物及懸浮物。防止其堵塞格柵,每天觀察,定期人工撈取攔截出的固體物,通過外運集中無害化處置。

3.1.2 隔油沉砂池

廢水中含有豬糞便粗纖維及大量的動物油污,通過特制隔油系統和設定8小時的水力停留進行去除油污、泥砂。每天觀察,定期每月人工清理池底泥砂和上浮泥渣,防止油污結殼及泥砂沉集堵塞。控制出水懸浮物濃度在1500mg/L以下,為后續處理縮短處理時間。

3.1.3 預曝調節池

通過曝氣空氣攪拌,對水質水量進行均化,促進分解部分較難降解的污染物,同時通過中間池和CASS池的污泥回流來調節水質濃度平衡,保持溫度在28℃左右,PH值控制在6.5-7.0范圍,保證生化工段處理正常。

3.1.4 厭氧發酵反應池

采用上流式厭氧發酵反應池,內設固、液、氣的分離系統及加入4000mg/L的高活性厭氧污泥。通過水泵提升均衡分布射流進水,經過射流緩沖攪拌滿足廢水中的有機酸與甲烷菌有效接觸,同時,保持控制池內溫度32℃左右,PH值7.1左右,以及厭氧出水沉淀污泥回流保證厭氧污泥濃度,滿足厭氧菌發揮其高活性環境條件,高效率快速分解與代謝。

3.1.5 中間池

厭氧發酵出水往往帶有懸浮污泥厭氧菌,為了緩沖好氧生化前調節水質,減少對CASS池的負荷,設置了3小時水力停留時間沉淀的中間池,同時將沉淀下來的污泥回流進調節池補充厭氧污泥的流失。

3.1.6 CASS池

采用限制性曝氣方式,利用鼓風機充氣供氧,兩套系統交替連續進水時不曝氣,進水同時啟動回流以100%的回流比回流進前端混勻稀釋,曝氣量以水中溶解氧為3.5mg/L來控制,曝氣時間6-8小時,水體懸浮狀態SV30控制為8%左右,過多剩余污泥及時排出,沉淀后排水每批潷水排放量控制為池內水量的1/2,保持池內滿足活性污泥的生長環境。

3.1.7 消毒

本工程選擇化學法二氧化氯消毒。二氧化氯發生器與潷水器聯動,排水即時自動啟動,設定控制二氧化氯投加量為8g/m3,消毒液經過管道混合器加入混合,順著管道充分接觸氧化0.5小時,保證原料充足,滿足消毒要求。

3.1.8 集水池

集水沉淀澄清,通過提升泵抽取上層清液用于運輸車輛的沖洗。定期每周觀察水質變化,如有懸浮物上浮的即時抽取污泥集中外置。

3.1.9 泥渣處理

截留清出的廢棄物每天同生活垃圾交由環衛部門統一清運無害化處理;剩余污泥及泥砂處理執行外包,每個月安排1次清理,通過罐裝車外運到消納場集中處置。

3.2 沼氣凈化利用單元

3.2.1 脫水裝置

采用吸附型氣水分離罐,罐內部的安裝玻璃棉網墊,沼氣透過墊層被吸附分離,自動溢出排水,每天觀察水封水位,保持水位,避免沼氣泄漏。

3.2.2 脫硫裝置

采用干式脫硫技術去除,罐內部的安裝脫硫劑過濾層,沼氣中的硫化氫與脫硫劑接觸反應去除,保持脫硫劑有效,每3個月更換1次,操作中保證安全措施。

3.2.3 卸壓裝置

采用水封壓力平衡的方法,管道或氣口堵塞時壓力過大,水封水位自動溢出排氣。定期檢查泄壓裝置水位是否正常,如有降低,及時補充。

3.2.4 貯氣裝置

采用紅泥塑軟體袋,每天巡查接口、袋體、固定繩索是否漏氣、脫落,保證貯氣系統壓力在300Pa正常工作范圍內。

3.2.5 增壓裝置

采用空壓機增壓,每天巡查設備運轉,潤滑油油位是否在規定位置,機器運行是否正常,增壓機壓力繼電器設定的壓力范圍:0.04Mpa-0.09Mpa。

3.2.6 貯壓裝置

采用貯壓罐,每天檢查壓力表、保險閥,每天1次打開底部排水閥進行排水,保持貯壓罐壓力為0.04Mpa-0.09Mpa,每班,排水結束關閉閥門,每月扳動1次保險手柄。

3.2.7 阻火裝置

采用固態阻火方式,罐內部的安裝規則不等的阻火石,每天檢查及排水,保持氣體通道暢通,均勻輸送分配使用。

4、運行效果

本工程竣工,開始進水調試1個月,系統主體設施基本沒有發生故障并持續穩定,繼續運行了2個月正常穩定,滿足生產要求,由當地環境監測部門對本工程系統進行竣工驗收監測,監測結果見表2,從監測數據結果分析計算,廢水中主要污染物去除率達到90%以上,出水水質達到《肉類加工工業水污染排放標準》(GB13457-92)三級標準要求,穩定達標。

5、工程效益

工程總投資約75萬元,其中土建投資約35萬元,配套設備采購及安投資約40萬元。本工程的建成,減少向環境排放COD、BOD5、SS、氨氮等污染物,減少了污染超標排污費,同時,回收沼氣送鍋爐代替木柴使用,節省了柴耗,減少了人工勞動力。據測算日產出的125m3沼氣量相當于節省了375kg木柴,按噸木柴600元計每天可以節省225元。

6、結論

工程實踐表明,本處理方式既可以解決屠宰廢水處理達標又可以回收利用生物能源,是企業既建得起又用得起的處理方法,工程的建成使用,極大減少人力、物力、財力的投入,助力行業的健康發展,改善人居環境,帶來顯著的社會、經濟、環境效益。(來源:廣西凱泉環保工程有限公司)