有色金屬工業是全國污染物排放的大戶,鎳鈷工業又是有色金屬工業污染物排放大戶,鎳鈷工業廢水由于其水質成分復雜、污染物含量高,加之生產工藝和技術裝備水平參差不齊,導致其廢水處理成本較高、運行效率低下,而且鎳鈷工業在深加工過程中會產生大量含有氨氮及重金屬污染物的工業廢水,氨氮是水體富營養化的主要成因,鎳、鈷、鉻等重金屬通過食物鏈富集又會對人體健康造成極大危害,某公司作為目前國內較大的鈷產品生產加工基地,主要產品有四氧化三鈷、鎳鈷錳三元素氫氧化物以及硝酸銀等產品,生產廢水每日排放量約430 t,廢水中污染物主要有氨氮、COD及重金屬等,隨著2010年銅、鎳、鈷工業污染物專項排放標準(GB25467-2010)的出臺,原有的廢水處理裝備和技術已經不能適應新的排放標準要求,因此必須重新進行廢水處理工程設計。

一、廢水水質及特點

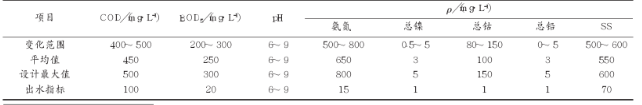

該公司廢水水質及排放要求見下圖。

從混合廢水水質來看,重金屬成分多、氨氮濃度較高、有機物濃度較低是該廢水的主要特性之一,因此工程設計時需要綜合考慮廢水處理工藝路線,確保各項指標達標排放。

二、工藝流程

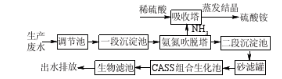

按照工業廢水處理系統工藝流程的一般順序,結合廢水水質特點,在預處理階段設置差流式調節池、沉淀池,其主要作用是調節廢水水質,并對其中的鎳、鈷等有價金屬進行加堿絮凝沉淀回收;考慮到實際廢水中有多種重金屬離子,當廢水中含有鋅、鉛、鉻等兩性金屬時,高pH時有再溶解傾向,因此工藝中設置二級pH調整、絮凝沉淀、砂濾以脫除廢水中的多種不同類型的重金屬離子;由于廢水m(BOD5)/m(COD)為0.56,表明廢水生化性較好,采用生物處理比較優越;加之廢水中氨氮濃度較高,且氨氮在堿性條件下,主要以游離氨的形式存在,比較適合于用吹脫法進行去除,因此主處理階段主要采用物化與生化相結合的處理工藝,目的是利用微生物的硝化與反硝化作用進行深度脫氮,利用活性污泥和生物接觸氧化法組合而成的CASS工藝兼具活性污泥法與生物膜法二者的優點,近年來得到國內外的廣泛研究與應用,因此本廢水處理工程生物脫氮采用CASS工藝。

三、調試運行

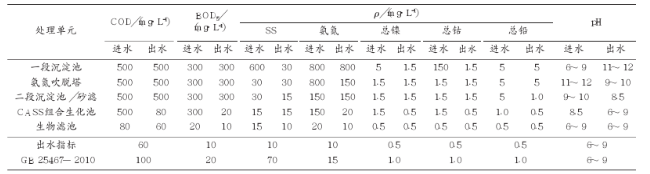

廢水處理系統從2010年3月開始調試,調試第一階段主要是編制調試方案,明確調試目的、內容和方法,完成設備單機和聯動試車;第二階段主要是活性污泥的培養,活性污泥來自附近的城市污水處理廠,通過間隙曝氣、低負荷連續培養、滿負荷連續培養、并最終通過逐漸增加工業廢水的方法完成了對活性污泥的馴化;第三階段對廢水處理系統進行試運行。廢水從調節池通過提升泵至一段絮凝沉淀池,通過在線控制pH在11.0~11.5對水中鎳、鈷等重金屬進行絮凝沉淀,從一段沉淀池出來的廢水在pH為11.0左右、溫度在30~35℃條件下通過提升泵至吹脫塔中進行空氣吹脫,吹脫出的氨氣在凈化塔用稀硫酸進行逆流吸收,在這兩個處理單元可以完成鎳、鈷等有價金屬分離回收,并將廢水中80%氨氮除去。吹脫塔出水自流至二段絮凝沉淀池,通過在線pH控制儀調整廢水pH在8.5~9.0完成對鉛等其它重金屬的沉淀分離,從二段沉淀池出來的低濃度氨氮廢水至CASS組合生化池進行生物脫氮,為了保證生化系統始終處于良好的運行狀態,必要時補加甲醇或葡萄糖作為碳源,保證硝化-反硝化系統的正常運行。廢水處理系統在當年7月底經調試達到設計要求,出水水質各項指標穩定。具體聯系污水寶或參見http://www.bnynw.com更多相關技術文檔術文檔。

四、結論

廢水處理工藝流程設計是否合理,直接影響到處理效果的好壞、操作管理的方便與否、工程投資的大小和運行費用的高低。采用斜管沉淀池對鎳、鈷等重金屬進行加堿沉淀,并通過吹脫法與CASS組合生化法聯合處理高濃度氨氮廢水,處理后的廢水水質穩定,主要污染物總鈷、氨氮、COD的平均去除率分別為99.67%、98.75%和88%,遠低于國家鎳、鈷、銅專向標準GB 25467-2010的指標要求。(何豫川)