氯堿工業作為生產燒堿、氯氣和氫氣的基礎化學工業,發展至今已有100 多年的歷史,其產品廣泛應用于棉紡、化纖、醫藥、造紙、印染、冶煉和食品等工業,在國民經濟中占有重要的地位。燒堿制造的生產技術大致經歷了苛化法、水銀電解法、隔膜電解法和離子膜電解法等四種技術歷程。其中,苛化法的生產所需原材料為純堿,價格昂貴,供應緊張,目前國內已基本淘汰。水銀法由于環保問題國內也完全淘汰,歐洲等國尚有部分裝置在運行。目前,國內燒堿企業大多采用隔膜法和離子膜法。隔膜法亦存在能耗高,燒堿質量差,石棉絨環保處理難等缺點,此類方法的應用大幅度萎縮。離子膜電解制堿是20 世紀70 年代中期出現的具有劃時代意義的電解制堿技術,已被世界公認為技術最先進和經濟上最合理的氫氧化鈉生產方法。與傳統的隔膜法制堿法相比,離子膜電解制堿具有能耗低、出槽液堿純度高、氯氣純度高、氫氣純度高、安全系數高、生產工藝環保等優點,同時,離子膜具有較穩定的化學性能,幾乎無污染和毒害。

離子膜制堿法在生產過程中會副產大量的淡鹽水,其中NaCl 的質量濃度達到200 g /L 左右。由于氯堿行業是資源和資本密集型的基礎原材料產業,隨著市場競爭力度的加大,原材料價格上升,因此提高資源利用率、降低生產成本是提高氯堿企業核心競爭力的關鍵措施。顯而易見,對淡鹽水進行回收利用,具有重大的意義。

1 淡鹽水的產生及特征

淡鹽水是鹽水電解后的產物,由于淡鹽水中NaCl 濃度較低,電解效率低,電耗升高,而且電解出的產品濃度低,嚴重損害離子膜。因此,在離子膜法制堿工藝中,淡鹽水必須定期外排。如果對于氯堿行業淡鹽水不進行回收處理,將造成資源的浪費和環境的污染。

離子膜淡鹽水具有以下幾個特征:

(1) 溫度較高,脫氯淡鹽水約75 ℃,經膜法除硝處理的部分淡鹽水與未處理的淡鹽水混合后約60 ℃;

(2) 氯化鈉濃度在180 ~ 200 g /L 范圍內,常壓條件下沸點約為103. 5 ℃;

(3) 較為純凈,Ca2 +、Mg2 + 等雜質含量小于4×10-5 mg /L;

(4) 腐蝕性強。

2 淡鹽水的回收利用技術

對于離子膜制堿工藝,淡鹽水回收利用是技術關鍵。對淡鹽水的回收利用,就是進行濃縮處理,使淡鹽水接近飽和。處理淡鹽水接近飽和主要有兩種方法,一種是去掉水分,另外一種是加鹽。去掉水分的方式有膜過濾技術、多效蒸發技術以及機械蒸汽再壓縮(MVR) 技術。

(1) 膜過濾。膜過濾的原理是利用一種只允許水分子通過的膜,過濾去掉一部分水,從而得到飽和的氯化鈉溶液。這種方法雖然能耗低,但廣泛應用在氯堿行業之前還有許多技術難題需要突破,其研究進展值得關注。

(2) 多效蒸發。這種方法需要以蒸汽為能源,通過消耗蒸汽來達到濃縮的目的,最后一效的二次汽需要用循環水進行冷卻。多效蒸發已經是制鹽行業普遍采用的一種方法。

多效蒸發技術是將幾個蒸發器串聯運行的蒸發操作,使蒸汽熱能得到多次利用,從而提高熱能的利用率,多用于水溶液的處理。在三效蒸發操作的流程中,第一個蒸發器(稱為第一效) 以生蒸汽作為加熱蒸汽,其余兩個(稱為第二效、第三效)均以其前一效的二次蒸汽作為加熱蒸汽,從而可大幅度減少生蒸汽的用量。每一效的二次蒸汽溫度總是低于其加熱蒸汽,故多效蒸發時各效的操作壓力及溶液沸騰溫度沿蒸汽流動方向依次降低。依據二次蒸汽和溶液的流向,多效蒸發的流程可分為:①并流流程。溶液和二次蒸汽同向依次通過各效。由于前效壓力高于后效,料液可借壓差流動。但末效溶液濃度高而溫度低,溶液粘度大,因此傳熱系數低。②逆流流程。溶液與二次蒸汽流動方向相反。需用泵將溶液送至壓力較高的前一效,各效溶液的濃度和溫度對粘度的影響大致抵消,各效傳熱條件基本相同。③錯流流程。二次蒸汽依次通過各效,但料液則每效單獨進出,這種流程適用于有晶體析出的料液。

在生蒸汽溫度與末效冷凝器溫度相同(即總溫度差相同)條件下,將單效蒸發改為多效蒸發時,蒸發器效數增加,生蒸汽用量減少,但總蒸發量不僅不增加,反而因溫度差損失增加而有所下降。多效蒸發節省能耗,但降低設備的生產強度,因而增加設備投資。在實際生產中,應綜合考慮能耗和設備投資,選定最佳的效數。燒堿等電解質溶液的蒸發,因其溫度差損失大,通常只采用2 ~ 3 效; 食糖等非電解質溶液,溫度差損失小,可用到4 ~ 6 效; 海水淡化所蒸發的水量大,在采取了各種減少溫度差損失的措施后,可采用20 ~ 30 效。但是,對于氯堿行業淡鹽水的蒸發濃縮上,目前工業上普遍采用的是3 ~ 5 效,而且蒸發器效數越多,投資越大。

(3) MVR技術。MVR是國際上一種先進的熱泵技術,將淡鹽水濃縮至飽和,達到進離子膜電解槽的要求。

MVR(mechanical Vapor recompression) 是重新利用蒸發濃縮過程產生的二次蒸汽的冷凝潛熱,從而減少蒸發濃縮過程對外界能源需求的一項先進節能技術。早在20 世紀60 年代,德國和法國已成功的將該技術用于化工、食品、造紙、醫藥、海水淡化及污水處理等領域。MVR的工作原理是將低溫位的二次蒸汽經蒸汽再壓縮機壓縮,以提高溫度、壓力和熱焓,然后再進入蒸發器冷凝供熱,以充分利用蒸汽的潛熱。這樣,原來要排放的廢蒸汽就得到了充分利用,既回收了其潛熱,提高了熱效率,又可回收蒸汽冷凝液。MVR系統除開車啟動外,正常運行后整個蒸發過程無需生蒸汽。

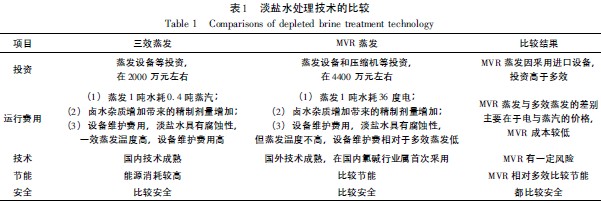

由于膜過濾技術仍處于開發階段,還未見到相關的文獻報道,因此在后文的比較中暫不考慮。多效蒸發、機械蒸汽再壓縮(MVR) 蒸發工藝比較見表1 (按配套15 萬t /a 離子膜燒堿裝置) 。

3 生產成本比較

假定體積不變,按15 萬t /a(8000 h /a) 離子膜燒堿規模進行計算比較。具體參見http://www.bnynw.com更多相關技術文檔。

(1) 三效蒸發濃縮技術

15 萬t 氯堿生產線每小時約需從淡鹽水中蒸發60 t 水才能滿足工藝要求。

采用三效蒸發設備所需的綜合能耗為:按每蒸發1 t 水約消耗0. 4 t 蒸汽、1 t 煤產生約4 t 蒸汽,按照煤的折標系數為0. 7143 計算,則年消耗標準煤為:

60×0. 1×0. 7143×8000 = 4. 29 t 標煤/h

按照每t 標煤的價格500 元來計算,合計成本為:

4. 29×500 = 2145 元/h

(2) MVR技術

采用MVR技術所需的綜合能耗為:按每蒸發1 t 水約消耗36 度電,按照1 t 煤產生3000 度計算,則需要能耗為:

60×36 ÷ 3000 = 0. 72 t 標煤/h

按照每t 標煤的價格500 元來計算,合計成本為:

0. 72×500 = 360 元/h

通過比較得出結論,采用MVR技術濃縮淡鹽水的成本低于三效蒸發濃縮技術。

4 結語

由于氯堿工業的發展仍然是依靠資源的高投入、高消耗來推動,使得我國資源瓶頸和環境問題日益突出,因此淡鹽水的回收利用是一項具有非常重大意義的舉措。MVR技術是目前最低成本的淡鹽水濃縮技術,該技術的發展將會為國內氯堿行業帶來一次技術突破,為各企業節約能源,降低成本,增加產品競爭力,具有良好的社會效益。