橡膠廢水主要是以天然膠乳或膠原凝膠為原料生產天然生膠,以及以天然膠乳為原料,生產濃縮膠乳和膠清橡膠所排放的廢水。由于在生產過程中有氨水、甲酸加入,其成分復雜,含浮膠顆粒、橡膠乳清、植物蛋白、糖類、脂肪等大分子有機污染物,且濃度較高,有一定的治理難度。目前處理方法主要有人工濕地處理法、厭氧消化法、接觸氧化法等。人工濕地處理法利用水中微生物的代謝作用來降解有機物,運行費用低,但占地面積大且對周圍環境有影響。厭氧消化法對有機物的去除率可達70%~80%,但出水水質不能直接達標,且廢水停留時間長,微生物生長緩慢,構筑物占地面積大。接觸氧化法處理能力強,出水水質好,但因采用的填料是固定的,易造成堵塞和生物膜脫落或不易掛膜。

我國海南省橡膠種植面積為49×104 hm2,總產量為34.6×104 t,居全國首位,那里有許多中小型天然橡膠加工廠,采用技術上合理、經濟上可行、操作管理簡單的橡膠廢水處理工藝對其非常重要。采用厭氧/一體化氧化溝工藝對海南省某廠橡膠廢水進行處理,應用效果良好,為進一步推進橡膠廢水的處理和回用提供了示范。

1 工程規模和工藝流程

1. 1 工程規模

海南省某橡膠廠年產干膠為1.5×104 t,產品主要為濃縮乳膠、膠清橡膠、SCR5 等淺色膠和SCR5- RT、SCR10-RT、SCR20-RT 等標膠。其中年產濃縮膠乳15 000 t(折干膠為9 000 t,廢水量約為200 m3/d),凝膠級標準膠系列產品4 500 t(廢水量約550 m3/d),膠清橡膠1 500 t(廢水量約150 m3/d) 。

1. 2 廢水處理工藝流程

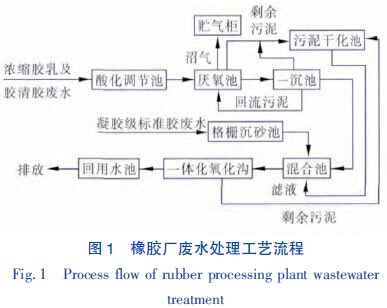

該廠生產廢水采用厭氧/一體化氧化溝工藝處理。濃縮膠乳及膠清橡膠廢水自流入酸化調節池,停留時間為5 d,去除浮膠并將pH 值調整到5.5~6.5。酸化調節池內的廢水用自吸泵送入厭氧反應池,在厭氧反應池的停留時間為4 d,再自流入一沉池,沉淀污泥用泵回流入厭氧消化池。一沉池出水進入混合池與凝膠級標準膠廢水混合,凝膠廢水經過格柵和沉砂池去除固體物質進入混合池。兩股廢水混合,經混合池降解后再用自吸泵提升進入一體化氧化溝,進行好氧生物降解,沉淀上清液自流入回用水池,可用于凝膠生產回用水,也可用于水生物種植、灌溉或養魚。厭氧發酵和一體化氧化溝的剩余污泥排至污泥干化池,經干化后用作農作物肥料。厭氧發酵產生的沼氣采用濕式貯氣柜貯存,經脫水后代替天然氣用于烘膠。

工藝流程見圖1。

①厭氧發酵

厭氧發酵采用上流式厭氧污泥床(UASB),床體上部設置三相分離器。三相分離器下部是反應區,上部是沉淀區。反應區分為污泥床(層)與懸浮層,上流式厭氧污泥床運行時,廢水以一定流速自下部進入,通過污泥層向上流動。由于廢水與污泥菌體得以充分接觸,并進行生物降解產生沼氣,形成小氣泡。氣泡上升將污泥托起,氣體便從污泥床內突發性逸出,引起污泥層表面略呈沸騰流化狀態。沉淀性能較差的污泥顆粒和絮體在氣體攪拌下,形成懸浮層。氣、水、泥混合上升到三相分離器內,在一定水力負荷下,絕大部分污泥顆粒保留在反應區內,且形成粒徑為1~5 mm、以產甲烷菌為主的厭氧顆粒污泥。

②一體化氧化溝

本工程采用的Orbal 氧化溝與二沉池組合為一體。Orbal 氧化溝是一種多槽氧化溝,槽與槽相互串聯,采用隔墻分開,呈現推流流態。該工藝在形式上類似于多級處理,結構緊湊,各槽功能明確,是單一污泥系統,具有混合及推流式的特點,在不增加任何設施的條件下能使廢水中的有機物得到充分氧化,在曝氣機不同距離的地方形成好氧、缺氧以及厭氧區域,故有硝化、反硝化的脫氮效果,且具有延時曝氣池的特點,可按厭氧/好氧(A/O)的方式運行。廢水經中心圓沉淀池處理在二沉池中進行泥水分離,出水水質完全可以滿足排放標準。氧化溝曝氣裝置采用轉刷曝氣機噪音較小,又可避免由氧化塘處理引起的大范圍臭氣影響,整個系統使用設施少,設備簡單,投資少,便于運行管理,能耐較高的沖擊負荷,出水水質穩定。

2 主要構筑物與設備參數

①格柵沉砂池

該池有效容積為20 m3,用以截留凝膠級標準膠廢水中較大的懸浮物、漂浮物和砂,如浮膠、塑料制品、樹葉、樹枝、碎布等。

②酸化調節池

建一座鋼筋混泥土結構的酸化調節池,有效容積為1 800 m3,池內設導流墻,水流為推流式,廢水靜置貯存5 d 以上,殘留乳膠液自然凝固形成浮膠(固體)上浮,經人工清掏返回廠內用作凝標膠原料,以免其形成固體物堵塞處理裝置。池末端設置自吸泵2 臺(1用1備),N=5.5 kW,用于提升廢水送入厭氧池。

③厭氧池

建一座1 500m3鋼筋混凝土結構的上流式厭氧污泥床池(UASB),池內設置水力攪拌、三相分離器與布水裝置,水力停留時間為4 d,有機負荷為4kgCOD/(m3·d) 。

④一沉池

建一座鋼筋混凝土結構豎流式沉淀池,表面水力負荷為1.0 m3/(m3·h),池容為100 m3。一沉池的作用是沉淀厭氧池出水的污泥,泥斗內濃縮污泥用泵回流到厭氧池。回流泵N = 2.2 kW。

⑤混合池

用于貯存厭氧出水和凝膠級標準膠廢水,對下一處理設施起到緩沖作用,使工藝更加靈活。混合池采用兼性塘,分為三級,負荷為400 kgCOD/(104m3·d),總有效容積為4 000 m3,停留時間為4 d。設置2 臺自吸泵,1用1備,N=5.5 kW。

⑥一體化氧化溝

Orbal 氧化溝和二沉池組合為一體,由幾條同心圓形的溝渠組成,采用隔墻分開,形成多條環形渠道,采用磚混結構,總有效容積為2 000 m3。污泥濃度為4.0 g/L,污泥負荷為0.04~ 0.15 kgBOD5/(kgMLSS·d),容積負荷為0.25 kgBOD5/(m3·d)。污泥齡為20 d,選用3 套推流式轉刷曝氣機,單臺L= 6 m,充氧能力為22.88 kgO2/h,N = 11 kW。

⑦回用水池

用于儲存氧化溝處理后的出水,直接用于凝標膠的生產用水,采用鋼筋混凝土結構,有效容積為300 m3。

⑧污泥干化池

用于自然干化厭氧池、一沉池和一體化氧化溝的剩余污泥,干化池分格輪換使用,每格有效干化面積為30 m2,共60 m2。

⑨貯氣柜

采用濕式鐘罩式儲氣柜,貯氣罩為鋼質,水封池采用鋼筋混凝土結構,容積為500 m3。

3 工程應用效果和分析

3. 1 廢水處理效果

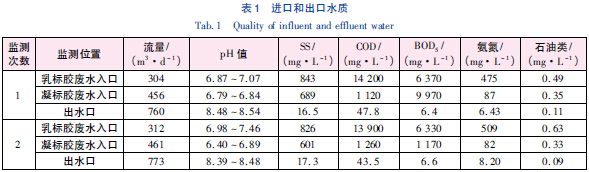

該工程于2011 年7月通過當地環境監測部門驗收,運行1 年多處理效果穩定,進、出水水質檢測結果見表1。從表1 可以看出,該處理工程出水COD、BOD5、懸浮物、氨氮和石油類的平均濃度分別為45.7、6.5、16.9、7.3 和0.10 mg/L,達到了《污水綜合排放標準》(GB 8978—1996) 的一級標準,也達到了《橡膠制品工業污染物排放標準》(GB 27632—2011) 表2 中乳膠制品企業直接排放限值。

3. 2 工藝優勢

①濃乳廢水自流入酸調節池停留時間>3 d,停留時間長使一些凝聚速度較慢的膠類物質有足夠的時間失穩并上浮,形成浮膠而清除,從而減少了后續構筑物的有機污染物負荷。同時廢水在池中水解酸化,將復雜的大分子有機物降解為簡單的小分子有機物,提高可生化性,期間生成有機酸,為后續的厭氧消化池提供了快速生化物質基礎。

② Orbal 氧化溝是由幾條同心圓形的溝渠組成,采用隔墻分開,形成多條環形渠道,每條渠道相當于單獨的反應器。該工藝簡單,經過精心巧妙設計,每條溝的體積都不一樣,且溝內的溶解氧濃度依次遞增,使廢水在反應池中處于交替厭氧、缺氧和好氧狀態,不僅能除碳、脫氮除磷,還節省能量。這種環境條件的變化也可以有效抑制絲狀菌的生長,減少污泥膨脹的影響。

③ Orbal 氧化溝有三個相對獨立的溝道,進水方式靈活。在暴雨期間,進水可以超越外溝道直接進入中溝道或內溝道,由外溝道保留大部分活性污泥,對系統的恢復有利。

④厭氧發酵伴隨產生沼氣,其主要為甲烷,平均產生沼氣約780 m3/d,代替天然氣用于烘膠,可節約天然氣206 kg/d,占到平均天然氣使用量的12.4%。具體參見http://www.bnynw.com更多相關技術文檔。

3. 3 技術經濟分析

①工程投資。該工程土建投資為255.7萬元,設備投資為93.2萬元,工程總造價為348.9萬元。

②運行費用。主要為動力費、藥劑費和人工費。其中動力費:設備總功率為37.55 kW,當地電價為0.65元/(kW·h),則動力費為0.72元/m3;藥劑費:實際混凝劑加藥量為100 mg/L,中和劑投加量為400 kg/d,單價分別為2 000元/t 和700元/t,藥劑費為0.51元/m3; 人工費:設工作人員1名,工資為1 800元/(月·人) 計,則人工費為0.07元/m3。

合計運行成本為1.3元/m3。

4 應用前景

采用厭氧/一體化氧化溝工藝處理橡膠廢水取得了較好的處理效果,出水水質穩定,各項水質指標均可達到《污水綜合排放標準》(GB 8978—1996) 的一級標準。該工藝系統具有構造簡單、操作靈活、運行費用低等優點,運行成本為1.3元/m3,對于COD、BOD5和氨氮含量較高的橡膠廢水是一種較理想的處理工藝。