湛江市某生物科技有限公司專業(yè)從事紅曲系列產(chǎn)品生產(chǎn),是一家集研發(fā)、生產(chǎn)、銷售于一體的現(xiàn)代化生物發(fā)酵高新技術企業(yè)。企業(yè)以生產(chǎn)紅曲色素為主,其中紅曲色素的主要原料為大米、黃豆等,經(jīng)紅曲菌液體發(fā)酵培養(yǎng)、提取、濃縮精制而成的優(yōu)質(zhì)天然食用色素,是紅曲菌的次級代謝產(chǎn)物。紅曲色素是多種色素的混合物,主要有紅色系和黃色系兩大類。

1、廢水特點

企業(yè)生產(chǎn)廢水中的污染物主要來自產(chǎn)品生產(chǎn)過程中的發(fā)酵原料、發(fā)酵殘余物、酒精和紅曲色素及廠區(qū)生活污水等,主要廢水來源如下:配料清洗水(COD≤1500mg/L)、發(fā)酵洗罐水(COD≤9000mg/L)、壓濾廢水(COD≤30000mg/L)、壓濾洗機水(COD≤10000mg/L)、清液洗機水(COD≤6000mg/L)、濃縮洗機水(COD≤4000mg/L)、干燥洗塔水(COD≤3000mg/L)、車間清洗水(COD≤1500mg/L)、生活污水(COD≤600mg/L)等。受車間生產(chǎn)工藝的影響,企業(yè)廢水排放不規(guī)律,車間部分工序產(chǎn)生的廢水間歇性排放,且廢水中的污染物濃度波動較大。本項目廢水主要污染物為COD、色度、氨氮、懸浮物等,尤其是COD、色度高。根據(jù)水質(zhì)檢測結果,綜合調(diào)節(jié)池內(nèi)部的廢水B/C值約0.20~0.25之間,可生化性相對較差,且有機污染物穩(wěn)定性高較難降。

根據(jù)企業(yè)生產(chǎn)周期,將企業(yè)生產(chǎn)廢水分為高濃度廢水和其他廢水(含部分生活污水),其中高濃度廢水水量約100m3/d,主要指標:pH3.0~5.0、COD≤21000mg/L、懸浮物≤1500mg/L、色度≤14000;其他廢水水量約200m3/d,主要指標:pH6.0~7.0、COD≤2500mg/L、懸浮物≤1500mg/L、色度≤3100。考慮到高濃度廢水pH值偏低、有機污染物濃度高的情況,該類廢水單獨設置儲存池,防止高負荷進水破壞廢水處理系統(tǒng)的穩(wěn)定性;同時為保證后續(xù)廢水處理系統(tǒng)的穩(wěn)定運行,高濃度廢水須調(diào)整pH后再泵入綜合調(diào)節(jié)池,與其他廢水混合均勻水質(zhì)、水量后進入后續(xù)廢水處理系統(tǒng)。

2、廢水處理工藝流程

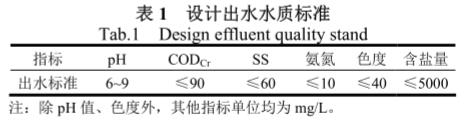

本項目為企業(yè)原廢水處理站的升級改造工程,最大限度的利用原有處理設施,以節(jié)省建設投資。根據(jù)業(yè)主提供的數(shù)據(jù)確定本工程設計總處理規(guī)模為300m3/d(含部分生活污水),廢水處理系統(tǒng)按每天20h運行設計,設計出水水質(zhì)標準詳見表1。

根據(jù)原廢水處理系統(tǒng)運行情況、廢水的水質(zhì)特點及現(xiàn)場試驗結果,綜合技術經(jīng)濟等分析后確定該企業(yè)廢水處理工程工藝流程如下:

綜合調(diào)節(jié)池一微電解池一混凝沉淀池一氣浮池-中間水池一厭氧內(nèi)循環(huán)反應器(IC)一厭氧沉淀池-生物接觸氧化池-MBR膜池一深度脫色池一排放渠。

2.1 工藝流程說明

鑒于該企業(yè)車間生產(chǎn)廢水種類不同,且各類廢水污染物濃度、排水周期不同,故必須設計綜合調(diào)節(jié)池,以均勻各類廢水的水量和水質(zhì),避免因水質(zhì)水量的波動對后續(xù)廢水處理系統(tǒng)造成較大的負荷沖擊。

(1)車間高濃度預處理廢水(預沉淀及pH調(diào)整等)和其他廢水在綜合調(diào)節(jié)池進行水質(zhì)水量的均勻混合后,由提升泵提升至微電解處理系統(tǒng)。

(2)微電解處理工藝通過微電解填料內(nèi)電解產(chǎn)生的電位差對廢水進行預處理,主要目的是為了提高廢水的可生化性。同時微電解系統(tǒng)生成的Fe2+進一步氧化成Fe3+,它們的水合物具有較強的吸附-絮凝作用,在加堿調(diào)pH值后生成氫氧化亞鐵和氫氧化鐵膠體絮凝劑,可以提高后續(xù)混凝沉淀效果。

(3)微電解系統(tǒng)出水進入混凝沉淀池及氣浮處理系統(tǒng),通過投加堿、混凝劑及絮凝劑,利用混凝作用充分捕獲廢水中的懸浮顆粒、膠體物質(zhì)等,并生成大的礬花顆粒,最終通過沉淀或氣浮的作用進行泥水分離。

(4)經(jīng)過預處后的廢水進入中間水池,中間水池內(nèi)設置混合攪拌及pH控制系統(tǒng),通過在線pH計的自動控制程序,調(diào)整酸堿藥劑投加量保證中間水池的pH值,pH值調(diào)整后再通過提升泵提升至厭氧內(nèi)循環(huán)反應器(IC)進行厭氧反應。針對高濃度有機廢水,厭氧內(nèi)循環(huán)反應器是集污泥顆粒化技術、流化混合技術、高效循環(huán)技術、多級分離技術于一體的高效厭氧反應裝置,厭氧微生物利用廢水中的有機物質(zhì)作為營養(yǎng)源進行新陳代謝活動,可大大降低廢水中的有機物,并可提高廢水的可生化性。

(5)厭氧內(nèi)循環(huán)反應器出水進入?yún)捬醭恋沓剡M行沉淀處理,沉淀污泥根據(jù)情況回流至厭氧內(nèi)循環(huán)反應器或排至污泥處理系統(tǒng),可避免厭氧污泥的流失(尤其是在受到高負荷沖擊或者調(diào)試啟動階段)。

(6)厭氧沉淀池出水進入生物接觸氧化池,接觸氧化池內(nèi)設計有絲狀、片狀填料用作生物膜附著床及供氧系統(tǒng),利用生物膜上微生物的新陳代謝作用,將廢水中以有機物為主的污染物吸附降解并去除。

(7)生物接觸氧化池出水進入MBR膜池進行泥水分離,MBR膜利用中空纖維微孔膜的高效截留分離作用代替?zhèn)鹘y(tǒng)生化沉淀池,MBR膜產(chǎn)水極其清澈,懸浮物和濁度接近于零,能夠保證廢水處理系統(tǒng)穩(wěn)定優(yōu)質(zhì)的出水效果。

(8)MBR膜池產(chǎn)水進入深度脫色池進行脫色處理,脫色達標后通過排放渠排放。

2.2 核心處理工藝-厭氧內(nèi)循環(huán)反應器(IC)

厭氧生物處理技術具有處理能耗低、處理效果好、污泥產(chǎn)量小、抗沖擊負荷高等優(yōu)點。通過厭氧生物處理過程不僅可以將有機物分解轉化為甲烷和二氧化碳等,對于難降解的生產(chǎn)廢水,還可以進一步提高廢水的可生化性,是一種有效去除有機污染物并使其礦化的生物處理技術。

厭氧內(nèi)循環(huán)反應器作為一種高效厭氧反應器,從結構上看它是由上下兩層UASB疊加串聯(lián)而成,其基本的特點是有很大的高徑比(一般在4~8之間),反應器的設計高度可達16~25m,有效的減少了用地面積,也是本項目選擇厭氧內(nèi)循環(huán)反應器作為核心處理工藝的主要因素之一。厭氧內(nèi)循環(huán)反應器的進水首先進入反應器底部的第一反應室,廢水與反應器內(nèi)的厭氧污泥接觸混合均勻,廢水中的大部分有機物在反應室內(nèi)被厭氧微生物降解并被轉化成沼氣。產(chǎn)生的沼氣在收集管內(nèi)上升的同時將反應器反應室內(nèi)的廢水提升至反應器頂部的氣液分離器;在氣液分離器氣水分離后沼氣排出,污水通過回流管回流至第一反應器的底部,實現(xiàn)了反應器的內(nèi)部循環(huán),同時保證了反應器內(nèi)部的上升流速。正是由于厭氧內(nèi)循環(huán)反應器(IC)這種內(nèi)循環(huán)的作用,反應器調(diào)試啟動完成后基本不需要借助外在動力進行內(nèi)循環(huán),大大地降低了廢水處理系統(tǒng)的能耗。

通過前期對本項目廢水水質(zhì)特性及原廢水處理工程的運行情況分析,該企業(yè)生產(chǎn)廢水的有機污染物濃度高、色度高、可生化性較差,且有機物降解難度較大,常規(guī)的生化處理系統(tǒng)對本項目有機污染物的去除效果較差。針對本工程廢水以上特點,在有機污染物降解層面,方案設計選擇了高效的厭氧反應器。本項目厭氧反應器主要設計參數(shù)的取值較常規(guī)設計值偏低,設計容積負荷為5.3kgCOD/(m3·d),最終采用2座厭氧內(nèi)循環(huán)反應器并聯(lián)運行的方案,單座反應器尺寸3.9mx16.0m。由于厭氧內(nèi)循環(huán)反應器啟動初期負荷較低,內(nèi)部沼氣產(chǎn)生量不足,無法滿足氣提作用而形成較大的內(nèi)回流,故反應器在啟動初期通常需要借助于外在動力保證內(nèi)循環(huán)效果。為此厭氧內(nèi)循環(huán)反應器共配備3臺外循環(huán)泵(2用1備)。此外,厭氧內(nèi)循環(huán)反應器在不同的高度共設置了7根取樣管,便于觀察反應器內(nèi)部污泥性狀、氧化還原電位、溫度等關鍵性控制指標,同時在反應器上安裝ORP計、PH計、溫度計等,用于對反應器內(nèi)厭氧微生物的生長環(huán)境進行實時動態(tài)監(jiān)測。

3、厭氧內(nèi)循環(huán)反應器(IC)運行分析

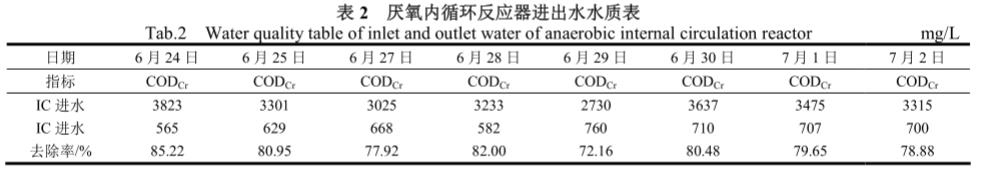

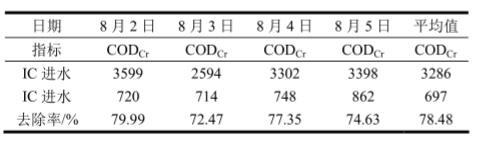

本項目主要污染物中去除難度最大的是有機污染物,厭氧內(nèi)循環(huán)反應器的主要作用就是去除廢水中的有機污染物,所以本文主要分析反應器對有機污染物的去除效果。反應器啟動正常運營階段,某段時間厭氧內(nèi)循環(huán)反應器進出水COD濃度數(shù)據(jù)統(tǒng)計如表2所示。

根據(jù)現(xiàn)場運行數(shù)據(jù)及日常運營情況分析,反應器運行的過程指標控制非常關鍵。首先,由于厭氧內(nèi)循環(huán)反應器內(nèi)部厭氧微生物對pH值的要求較為苛刻(一般6.8~7.2之間),超過最適宜的pH范圍時,酸性發(fā)酵可能會超過甲烷發(fā)酵,結果會導致厭氧系統(tǒng)的“酸化”而影響反應器的處理效果;故厭氧反應器進水之前必須對進水中的pH值進行控制調(diào)整。根據(jù)對厭氧內(nèi)循環(huán)反應器進出水pH值的數(shù)據(jù)分析可知,本項目廢水經(jīng)過厭氧反應器處理后pH值會出現(xiàn)升高的情況。故對于進水中的pH值不宜直接依據(jù)厭氧微生物的最適pH值進行控制調(diào)整,應當以反應器內(nèi)部的pH值作為控制標準,動態(tài)調(diào)整反應器的進水pH值。具體進水pH值的控制范圍須根據(jù)現(xiàn)場調(diào)試及運營數(shù)據(jù)分析確定,本項目為維持反應器內(nèi)部厭氧微生物的最適宜pH值范圍,厭氧內(nèi)循環(huán)反應器進水pH值一般控制在6.0~6.5之間。

其次,根據(jù)對反應器內(nèi)部的氧化還原電位的監(jiān)測記錄,反應器內(nèi)部的氧化還原電位基本位于-300~-380mv之間,保持在產(chǎn)甲烷階段的適宜范圍內(nèi)(一般-150~-400mv)。厭氧系統(tǒng)運行期間通過對反應器不同層高污泥性狀取樣分析,并通過顯微鏡分析污泥性狀及微生物生長情況。通過分析檢測,本項目厭氧反應器內(nèi)部污泥呈現(xiàn)絮狀,并未培養(yǎng)出理想中的顆粒化活性污泥,且厭氧活性污泥主要集中于反應器的第一反應室內(nèi)部,也說明有機物的降解過程主要發(fā)生于反應器的第一反應室。該企業(yè)廢水處理站投產(chǎn)運營后,其進水中的污染物濃度并未達到設計進水濃度值,所以厭氧處理系統(tǒng)的運行負荷較設計工況偏低。根據(jù)部分監(jiān)測數(shù)據(jù)分析可知,厭氧內(nèi)循環(huán)反應器對COD的去除率基本維持在70%~85%之間,平均去除率約78.48%。

4、結論

首先,綜合分析本項目厭氧內(nèi)循環(huán)反應器的對有機污染物的去除數(shù)據(jù),反應器對有機污染物的去除率基本維持在80%左右;不過通過對反應器內(nèi)部污泥性狀的觀察,調(diào)試運營前期反應器內(nèi)部并未培養(yǎng)出顆粒化污泥。本工程廢水處理站投產(chǎn)前期進水有機物濃度較設計值偏低,但隨著企業(yè)車間生產(chǎn)日益完善,廢水處理站進水污染物濃度會逐步升高;同時考慮到厭氧內(nèi)循環(huán)反應器高效性,筆者認為反應器相應的去除效率將會進一步提高。

其次,從設計角度,設計參數(shù)取值主要是依據(jù)本項目廢水特點以及前期對原有廢水處理系統(tǒng)的運行數(shù)據(jù)分析而定,從厭氧內(nèi)循環(huán)反應器的高效性角度而言,本項目厭氧內(nèi)循環(huán)反應器的設計參數(shù)取值相對保守。所以,鑒于工業(yè)廢水復雜性等情況,對于厭氧內(nèi)循環(huán)反應器的設計參數(shù)的選取,不宜單純的依據(jù)理論參數(shù)推導選取,應當根據(jù)具體企業(yè)實際的水質(zhì)情況(有機物濃度、可降解性、有毒有害性等)綜合考慮抉擇,尤其是類似于本項目濃度高,生化性差的生產(chǎn)廢水,必要時須根據(jù)現(xiàn)場試驗結果等分析確定設計參數(shù)范圍。

再者,從運營角度,厭氧微生物雖有較好的抗沖擊負荷能力,但厭氧微生物同樣有著較為苛刻的生存環(huán)境,一旦厭氧系統(tǒng)出現(xiàn)酸化、污泥流失等情況,反應器的處理效果會急劇下降;而且厭氧系統(tǒng)二次啟動時間較長,會嚴重影響到企業(yè)的正常生產(chǎn)活動。尤其是對于進水中污染物濃度、pH值等指標波動較大的企業(yè),厭氧內(nèi)循環(huán)反應器在運行過程中應密切檢測厭氧內(nèi)循環(huán)反應器內(nèi)部微生物生長環(huán)境,包括污泥性狀、進水水質(zhì)情況、反應器內(nèi)部pH值、溫度及氧化還原電位等,以便于及時的對系統(tǒng)進行動態(tài)調(diào)整。(來源:廣東省環(huán)境保護工程研究設計院有限公司)