燃煤發電是我國主要的供電來源,2017年火電裝機容量占電力總裝機容量的比重為62.4%.我國90%以上的火電廠采用“石灰石-石膏濕法脫硫”工藝處理燃燒廢氣.此工藝將煙氣中煙塵、SO2、氮氧化物、氯化氫以及汞、銅、鉛、砷、鎘等污染物轉化到廢水中,使廢水具有COD高、濁度高、含鹽量高、易結垢等特點,另外還有大量的重金屬離子.脫硫廢水水量大、水質波動大、成分復雜、水質惡劣,是最難處理的廢水之一,近年來國內對于脫硫廢水的處理越來越重視。

國內脫硫廢水一般采用化學沉淀法、流化床法、電絮凝法處理工藝,設備工作不穩定,Enoch等利用微濾法處理經傳統工藝處理的出水,出水懸浮物和重金屬含量均達到荷蘭的標準,但其鹽分并未能達到工藝水回用要求.康勇利用納濾膜處理經微濾處理后的脫硫廢水,實驗表明,當操作壓力達到1.5MPa,濃差極化嚴重,膜面處鹽分濃度大,處理后的廢水中仍然存在大量的結垢性離子。

本研究采用“化學除硬+外置式有機管式超濾膜+OCRO管網式反滲透”組合膜工藝對江蘇省某電廠脫硫廢水進行中試實驗研究,將超濾膜作為反滲透的前處理工藝,保證后續反滲透膜系統的連續穩定運行.OCRO管網式反滲透具有特殊的流體動力學和開放式的流道結構,減少死水區域,因此具有較強的抗污染能力,另外由于其經濟性,因而被廣泛應用于高濃度、高鹽度廢水回用項目。本實驗為膜分離技術在電廠脫硫廢水零排放處理中的應用提供了基礎實驗數據。

1、實驗部分

1.1 原水水質

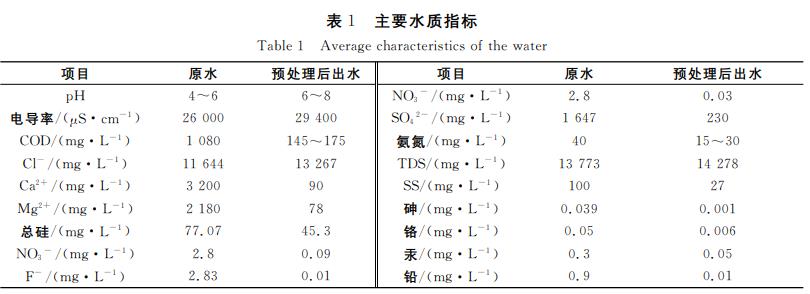

水樣取自江蘇省某電廠2×6000MW超臨界燃煤發電機組石灰石-石膏濕法脫硫所產生的脫硫廢水,通過預處理后(在反應罐進行化學除硬反應,然后在超濾循環罐進行酸調),原水質與預處理后的水質情況見表1。

脫硫廢水的水質特點主要為:(1)pH為4~6,呈弱酸性;(2)懸浮物含量高,主要為灰分、惰性物質、絮凝沉淀物等;(3)含有微量的汞、鉛、鉻等重金屬離子和砷、F-等非金屬污染物;(4)含有大量Ca2+、Mg2+、SO42-、Cl-等,水質較為復雜.由于高含鹽量、高硬度,使脫硫廢水具有腐蝕性強、易結垢等特征。

1.2 實驗儀器

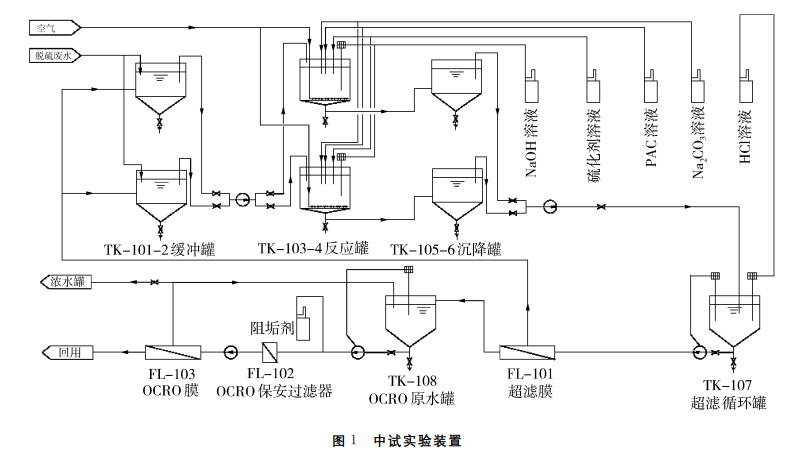

江蘇凱米公司高裝填密度超濾膜組件,型號KMTB0803,膜面積為6.4m2.科氏管網式反滲透膜(OCRO)組件,膜面積為25m2。整套設備采用PLC自動控制,實驗裝置如圖1所示。

pH采用酸度計(上海雷磁,pHS-3C)進行測定;電導率采用SuntexSC-110電導率儀測定;COD采用重鉻酸鉀法進行測定;TDS測定采用臺式MI170測定儀;Cl-采用硝酸銀標準溶液滴定;總硅采用UV-2450紫外分光光度法測定。

1.3 實驗流程

化學沉淀法預處理:采用兩級澄清軟化NaOH+Na2CO3,pH為10~12時,大多數鹽以碳酸鹽、堿類或金屬氫氧化物形式形成沉淀,通過沉降池進行分離,脫硫廢水經預處理后出水水質指標穩定,預處理后上清液通過重力自流至超濾循環罐,在循環罐中用鹽酸將原水調至pH為6~8左右。

超濾系統:超濾進水泵輸送超濾循環罐原液進入有機管式超濾膜循環環路,濃水回流至預處理緩沖罐,產水流至OCRO原水罐。實驗過程中通過對超濾循環泵的流量和壓力的調節,進而控制管式超濾膜的產水通量和超濾系統操作壓力反滲透系統:原水罐中的原水通過增壓泵進入OCRO膜裝置,經過保安過濾器過濾后送至OCRO膜系統處理,產水側出水流至產水罐,濃水回流至濃水罐,實驗過程中通過對濃水流量的調節,進而控制高壓泵的操作壓力和系統回收率。

2、結果與討論

2.1 超濾膜穩定性

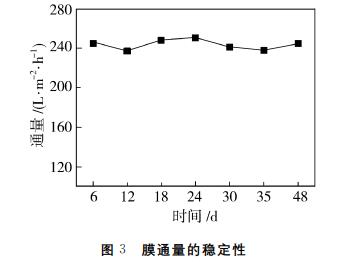

控制料液溫度為35℃,循環流量為58m3/h,泵出口壓力為0.2MPa,觀察膜的運行狀態。每10d化學清洗1次,總共進行了5次化學清洗。化學清洗方法為:堿洗30min,有效氯200mg/L,用NaOH調節pH至10~11;酸洗30min,加檸檬酸至pH為3,然后加鹽酸調節pH為2。化學清洗后再用純水清洗至中性,清洗結束。化學藥劑清洗過程中的藥劑通量情況見圖2(a),藥洗前后平均通量情況見圖2(b),膜運行的情況見圖3。

由圖2(a)可看出,經過1h的化學清洗后,化學藥劑的平均通量為290L/(m2·h)左右。根據圖2(b)可知,藥洗后的純水平均通量能達到310L/(m2·h),而藥洗后廢水的通量在240L/(m2·h)左右。清洗后通量未出現明顯衰減現象。由圖3可知,運行48d后,膜通量平穩,未見明顯衰減.說明該膜在此運行條件下,耐受性良好,可穩定運行。

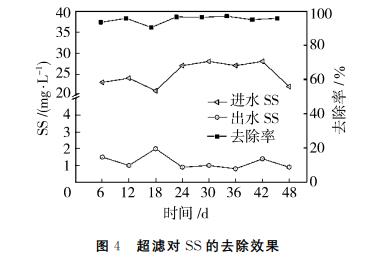

2.2 超濾對SS、COD的去除效果

中試實驗運行48d,考察超濾膜對SS、COD的去除效果,實驗結果見圖4、圖5。

進水SS、COD平均值為27、150mg/L,出水的SS、COD平均值分別為1、110mg/L,SS的去除率在95%以上,COD去除率僅為23%。可見,超濾膜對SS的截留率較高,但對COD的去除效果并不是很高,說明超濾可攔截廢水中的大分子物質和膠體微粒等.水中一部分COD以懸浮性、膠體性、溶解性的形式表征,可以認為,超濾對系統中的懸浮物、膠體態的COD有一定的截留作用,因此不同的水質情況超濾對COD去除率差異較大。經過超濾的預處理,可提高反滲透膜的進水水質,減輕后續反滲透膜的污染負荷。

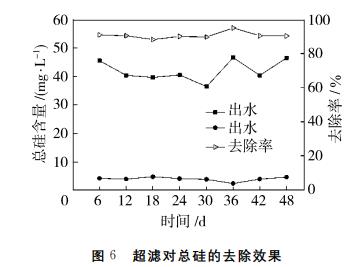

2.3 超濾對硅的去除效果

超濾對總硅的去除效果見圖6。

實驗中經調酸后的水質pH為6~8,由圖6可知,超濾膜能截住大部分的硅化合物,截留率為90%左右,超濾出水硅的濃度為4~6mg/L。由于硅化合物的分子結構非常復雜,一般情況下,硅化合物以膠體態、顆粒態、離子態存在,且隨著水質的變化而變化。pH值越低,離子態硅酸化合物越少,膠體硅增多.經調酸后的廢水中的硅主要以膠體硅的形態存在,一般膠體硅的微粒尺寸為0.2μm,根據超濾膜的孔徑分布情況,超濾膜能截住顆粒態和膠體態硅化合物,而離子態,如硅酸分子則完全可以透過超濾膜。當膜運行一段時間后,超濾表面被攔截的懸浮物或大分子聚合物會不斷積累形成污堵層,污堵層透水性較差,會使產水水質下降并使膜污染嚴重,因此有必要定期對膜進行化學清洗。

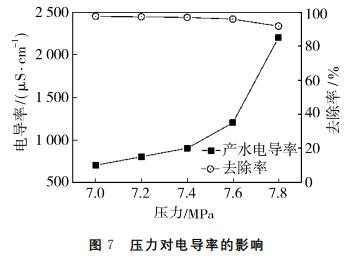

2.4 OCRO膜對電導率的去除效果

分別考察操作壓力為7.0、7.2、7.4、7.6、7.8MPa條件時,回收率為75%,膜系統對電導率的去除效果,結果見圖7。

電導率是反應水純凈度的一個標準,能較快的表征水中的鹽度。由圖7可知,隨著壓力的升高,產水電導率增加,反滲透進水電導率為29400μS/cm左右,當壓力超過7.6MPa時,產水電導率急劇升高.當壓力為7.0~7.4MPa時,電導率為700~900μS/cm,當壓力為7.8MPa時,電導率上升到2200μS/cm.通常情況下,壓力升高,通量會增大,而鹽量不變,故截留率應該不變,但是鹽分在膜表面處的濃度一般高于主體濃度,即表現出濃差極化現象,隨著操作壓力升高變得更加嚴重,導致鹽分的截留率下降,從而表現出產水側電導率上升。

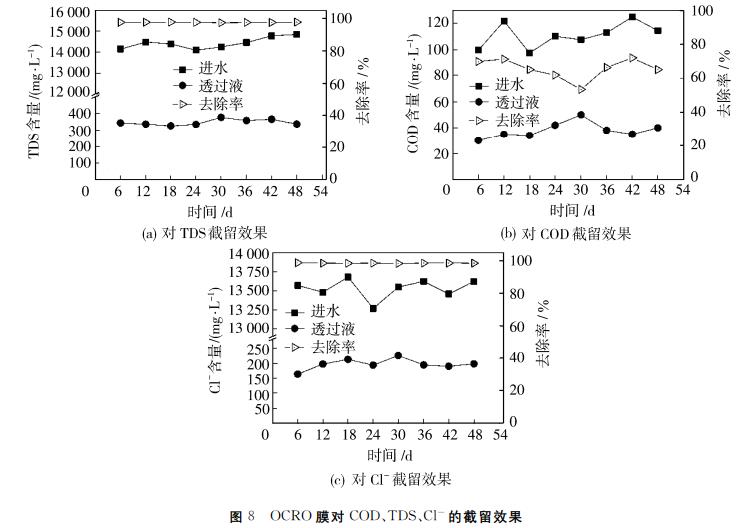

2.5 OCRO膜對COD、TDS、Cl-的截留效果

根據反滲透進出水水質情況,考察反滲透系統對COD、TDS、Cl-的截留效果以及運行穩定情況.設定進膜壓力在7.0~7.2MPa,回收率為75%,實驗過程中膜通量為10L/(m2·h),實驗結果見圖8。

如圖8(a)所示,進水TDS在14143~14845mg/L之間,出水為325~367mg/L,去除率達97.4%.如圖8(b)所示,進水COD在95~125mg/L之間,出水為30~50mg/L,去除率在63%~71%之間。如圖8(c)所示,進水Cl-在13267~13790mg/L之間,出水濃度為160~225mg/L,去除率達98.3%~98.7%。反滲透因其致密的孔隙率和選擇透過性等特征,有效的透過水分子而截留住其他小分子和離子等。

2.6 組合工藝處理效果

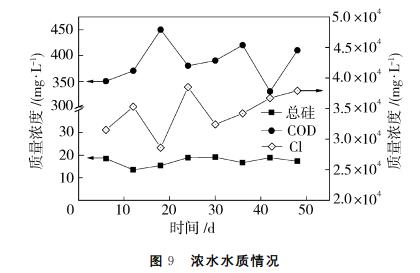

組合工藝得到的典型產水水質如表2所示,濃水情況如圖9所示。

從表2可以看出,經過超濾、反滲透處理后的脫硫廢水可以滿足《城市污水再利用工業用水水質》(GBT19923—2005)中的鍋爐補給水標準.根據圖9的實驗結果,OCRO的濃水中總硅、Cl-、COD的平均質量濃度分別為18mg/L、34g/L、420mg/L,可滿足MVR蒸發的要求。

3、結論

組合膜法深度處理脫硫廢水可去除大多數結垢性離子和鹽分,運行穩定.出水滿足鍋爐回用要求,有效解決了回用時管道結垢堵塞問題,實現電廠節約用水和減少排放量的目的,并且對實現火電廠脫硫廢水零排放具有重要指導意義。(來源:江蘇凱米膜科技股份有限公司)