1.1技術研發理念氣旋浮含油污水復合處理技術并非將常規氣浮分離設備與水力旋流器相對獨立地串聯組合,也不是在常規水力旋流器單體入口污水中注氣或在旋流器腔體上打孔注氣,而是基于對湍流場和離心場內微氣泡與油滴顆粒碰撞、黏附和分離過程全新認識的結果。該技術在常規氣浮分離設備的設計基礎上,將分離區的表面水力負荷率由2~7m3(m2·h)提高到20~40m3(m2·h),利用適當的湍流作用促進油滴與微氣泡之間碰撞黏附形成“微氣泡-油滴黏附體”的幾率,同時利用低強度旋轉離心力場(弱旋流)加速“微氣泡-油滴黏附體”的分離,以此來有效提高設備的分離性能,使最初的大容積、低表面水力負荷氣浮分離池型逐漸向集成、緊湊型立式結構方向發展,更能滿足陸上各類已建裝置區以及海洋石油平臺等環境空間受限場合后期增配相關處理設備的需要。

以美國Schlumberger公司的氣旋浮裝置(第一代產品為EpconCFU,第二代產品為EpconDualCFU)為例,該公司聲稱設備分離區的水力停留時間最低可至30s,有效容積僅2m3左右的設備處理量可達250m3h;當入口含油濃度低于100mgL且原油密度較小時,單級CFU運行可使出水口含油濃度低于20mgL,兩級CFU串聯運行可使出水口含油濃度低至10mgL。截止到2009年10月,EpconCFU共在歐美近40個海上油田的采出水處理流程中得到安裝使用,中國海油西江(XJ)30-2油田于2008年第三季度耗資800多萬美元引進了總處理量為3600m3h的EpconCFU。但由于技術保密等方面的原因,國內目前很難從公開的科技文獻查閱渠道獲取國外各種氣旋浮裝置的技術研發細節,只能從一些公開的產品樣本和現場使用性能描述大致了解其研究動向和技術發展水平,導致迄今仍然缺乏大處理量自主品牌的工業化產品。另一方面,國內外煉油企業一直未能對該技術予以必要關注,致使迄今尚沒有在該領域相關的工程應用案例。具體聯系污水寶或參見http://www.bnynw.com更多相關技術文檔。

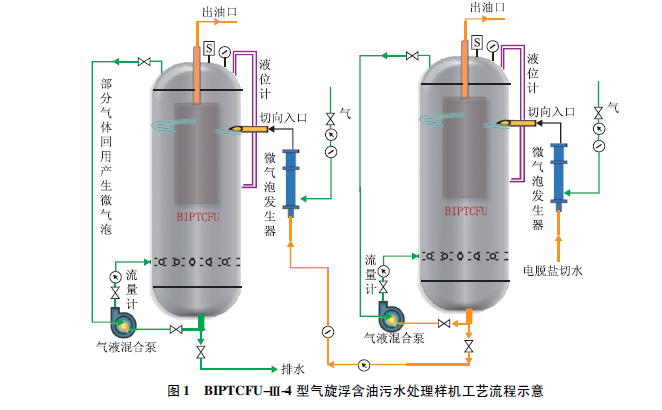

1.2工藝流程與工作原理北京石油化工學院多相流高效分離技術與設備研究所自2005年以來在國內率先關注并著手自主研究氣旋浮含油污水復合處理技術,在推出BIPTCFU-Ⅰ型、BIPTCFU-Ⅱ型可視化樣機的基礎上,自主研發的BIPTCFU-Ⅲ-4型氣旋浮含油污水處理樣機在中國石化中原油田、中國海油秦皇島(QHD)32-6油田和流花(LH)11-1油田等地成功進行了現場試驗,且在水力停留時間、除油率等性能指標方面位居國內前列。圖1為BIPTCFU-Ⅲ-4型氣旋浮含油污水處理樣機的工藝流程示意。樣機主要包括微氣泡發生器、氣液混合泵、氣旋浮罐等;采用撬裝模塊化設計,總體上采用兩級CFU串聯且各級可相對獨立運行。核心設備氣旋浮罐主要由立式壓力容器罐體、內部穩流筒、污水切向入口、頂部排氣口、頂部排油口、底部排水口等組成,有效容積為0.17m3,內徑為Ф400mm,高度為1675mm。樣機的設計處理量為4m3h,設計水力停留時間為2.5min,旋流強度為35g,設計處理量下的表面水力負荷率為32.65m3(m2·h)。

工作過程中,首先利用微氣泡發生器向待處理含油污水中混入大量微氣泡。微氣泡與污水中的分散相油顆粒在入口管路內進行一定程度的碰撞黏附后,從罐體上部切向進入氣旋浮罐內的旋流區。在該區域內一方面利用中低湍流作用促進油滴與微氣泡的碰撞黏附,另一方面利用弱旋流促進輕質油相和微氣泡向罐中心運移,該過程稱為“一次氣浮作用”。浮升到上部液面的“油-氣泡-水”多相混合物(或稱“富油相排出物”)自罐頂部出油口依靠壓力排出,處理后的水從罐底部排出。為進一步改善氣浮分離效果,將部分處理后的排出水回流,利用氣液混合泵抽吸罐內頂部氣相空間的氣體,產生帶有大量微氣泡的回流水并經罐內中下部的布氣中排均勻分布,產生“二次氣浮作用”。總的來看,含油污水相當于在氣旋浮罐內進行了一次旋流分離與兩次氣浮分離,因此除油率較常規旋流分離設備和常規氣浮分離設備有較大幅度的提升。