山東某化學工業園區以氯堿化工及下游產品生產為主。生產企業的廢水經預處理后達到納管要求排入園區污水處理廠進行深度處理,由于該園區廢水污染物復雜,水質波動沖擊負荷大,除含有硫化物、氯化物、氯乙烯外[1],還含有氯化苯、環己酮、PVC糊樹脂等難降解有機物,采用一般的物理、化學、生物法去除效果不理想,難以達到出水標準要求,故根據廢水特點,采用細格柵—調節池—連續流砂濾—O3—ABAF—UV/H2O2工藝,使出水達到《污水綜合排放標準》(GB 8978—1996)一級A排放標準要求。

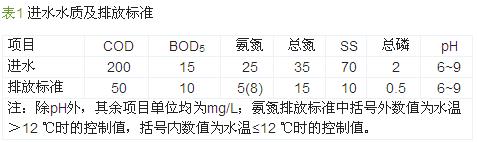

1 進水水質及排放標準

該工程設計處理量為10 000 m3/d,24 h運行,主要設計參數見表1。

2 廢水處理工藝流程及說明

2.1 廢水處理工藝流程

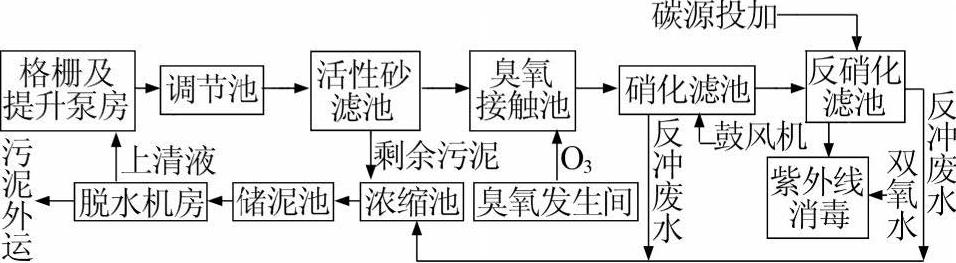

綜合調研情況和實驗室小試結果,確定以細格柵—調節池—連續流砂濾—O3—ABAF—UV/H2O2工藝處理廢水,工藝流程見圖1。

圖1 工藝流程

該污水處理廠主要處理化工廠廢水,B/C比較低,生化性差,若單獨采用物理化學方法去除污染物成本極高;若單獨采用常規生物方法處理,則難以達到出水要求。

(1)廢水經細格柵去除懸浮物后由潛污泵打至調節池,在調節池中進行均質、混合,適當調節pH后經立式泵提升至活性砂濾池、臭氧接觸池,經臭氧氧化的廢水用泵提升至硝化濾池和反硝化濾池進行生物處理,隨后溢流通過紫外消毒設備(備用保險工序)進入穩定池達標排放。

(2)污泥部分:污泥主要來自活性砂濾池和硝化、反硝化生物濾池的反沖廢水,經污泥泵打入污泥濃縮池濃縮后進入儲泥池,儲泥池內污泥積存到一定量后,開啟板框壓濾機脫水,外運焚燒。

(3)空氣部分:連續砂濾采用空壓機供氣,實現氣提功能。硝化濾池工藝曝氣由獨立羅茨風機提供,反沖洗由單獨羅茨風機完成,同型號羅茨風機全部有備用設備。

(4)加藥部分:水質不穩時根據pH變化向調節池加入少量的酸或堿;反硝化池中加入碳源,后根據實際情況改為加堿,以穩定水體堿度;脫泥系統加入FeCl3和CaO。

(5)儀表及自控:主要安裝有pH、SS、COD、氨氮、硝基氮、ORP、DO、Cl-、溫度、流量等在線儀表;現場儀表及設備運行情況通過PLC上傳中央控制室上位計算機管理系統進行集中管理和控制。

2.2 工藝說明及主要設計參數

(1)格柵井及進水泵房。細格柵井與進水泵房合建,共1座。格柵井內設置1道網板式階梯細格柵,柵距3 mm,材質為316L。泵房內設置3臺潛水離心泵,提升水至調節池,單泵流量270 m3/h,2用1備,1臺變頻。

(2)調節池。用于接納細格柵來水,對進廠污水進行水質水量的調節,減少因前方企業不達標排放或事故排放導致的水質超標和水量波動。半地上式鋼筋混凝土結構,設置3臺泵,2用1備,單泵流量270 m3/h;調節池內水位低時,開啟泵將調節池內水泵送至砂濾池。

(3)事故池。接納前方企業事故排放來水,與調節池合建。半地上式鋼筋混凝土結構,設置2臺泵,1用1備,單泵流量50 m3/h。

(4)連續流砂濾池。主要功能去除進水中的懸浮物,減小臭氧消耗量。1座,分2組,過濾面積6.25 m2。

(5)臭氧接觸池。對廢水進行預處理,降解難降解有機物,1座(分2格)。

(6)硝化、反硝化濾池。硝化濾池去除污水中 BOD5、NH3-N,1座4格(與反硝化濾池合建),濾料高度4 m,BOD5容積負荷為1.875 kg/(m3·d),硝化容積負荷(氨氮)為0.500 kg/(m3·d)。反硝化濾池去除污水中硝態氮及SS,1座4格(與反硝化濾池合建),濾料高度2.5 m,反硝化容積負荷(NO3--N)為0.188 kg/(m3·d)。

(7)UV/H2O2紫外消毒車間。此車間具有2個功能,一是對濾池出水進行消毒,二是在濾池出水COD超標時投加H2O2,確保濾池出水COD達標排放。采用6套中壓管道式紫外消毒反應器,每2套串聯。共72支燈管,單支燈管功率3 kW。

(8)污泥濃縮池。接納調節池的排泥、連續流砂濾池洗砂水和生物濾池反沖廢水的排泥進行二次濃縮,達到進壓濾機所需污泥濃度。

(9)污泥儲存池。接收污泥濃縮池內污泥,進行污泥儲存。

(10)脫水車間。設板框脫水機1臺,處理絕干污泥1.6 t/d。FeCl3儲存投加,石灰儲存。

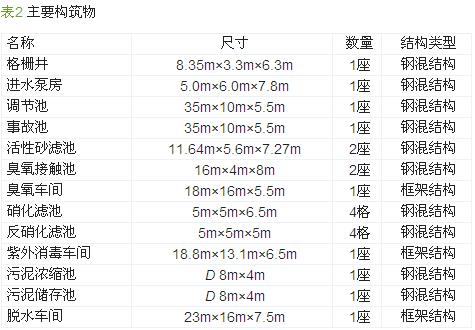

各構筑物尺寸見表2。

3 調試和運行

3.1 臭氧反應池的調試

臭氧段主要利用O3在水中分解產生中間產物羥基自由基(·OH),·OH具有極強氧化性,可與水中多種有機污染物反應,提高可生化性。調試開始,筆者根據小試結果(COD去除率在30%~40%)及實際來水情況(COD約100 mg/L)確定進水量手動控制在170~200 m3/h,O3投加質量濃度為80 mg/L,投加量為12 kg/h。從3 d的運行情況看,COD 去除率好于實驗結果,主要原因是進水量達不到設計規模,臭氧在池內反應時間長,批量運行利用率高等。后降低臭氧投加量為60 mg/L,去除率基本在30%左右,可達到后續工藝要求(見表3)。

經過觀察發現pH對COD去除率的影響也較明顯,資料顯示pH的升高能夠促進O3的分解,增加體系中的·OH濃度,加快有機物的氧化分解,使很多具有毒性的物質轉化為低毒或無毒狀態,最終導致廢水的生物毒性顯著下降[2]。分析前期數據,同時兼顧后續ABAF的好氧微生物活性,認為pH在6.5~8.5較為適宜[3],確定進水pH控制在7.5~8.5,進一步穩定了出水水質。

3.2 ABAF池的調試

ABAF池的調試主要是活性污泥的培養、馴化工作。鑒于來水復雜、變化頻繁的特點及水量不足5 000 m3/d的現狀,決定采用直接培養方法。從5月5日開始每天分階段少量進水進行悶曝,控制DO在2.5~4 mg/L,5 d后進行鏡檢并測定COD,無明顯變化。5月17日開始投加工業葡萄糖,經過1個月的培養,濾池內開始有輪蟲、尖毛蟲出現,標志污泥已成熟[4]。從6月22日開始COD 去除率基本保持在 70%左右,出水COD在30 mg/L上下。

整個過程無法去除氨氮,且氨氮有升高現象。分析原因可能為來水有機氮含量較高,經氨化反應后轉化為氨氮[5]。為使出水達標購置了硝化菌種,經過篩選后選用北方某廠家菌劑,氨氮去除率可達到20%~50%。從硝化反應的物料平衡入手,分析可能影響的因素,發現進水堿度偏低且堿度不穩,理論上1 g氨氮氧化為硝酸鹽需消耗約7.07 g重碳酸鹽(以碳酸鈣計)堿度[6] ,于是增加了加堿的自動裝置,通過加入碳酸氫鈉來調整水中堿度。經過一段時間的摸索,發現對應這種進水水質堿度應為理論消耗量的1.3倍以上;硝化反應后堿度應保持不低于70 mg/L時,方可保證硝化反應較完全。后考慮到硝化菌生長周期慢、世代期長的特點,減少了硝化池反沖洗次數,提高了處理效果的穩定性。

隨著園區企業逐漸運行正常,生產規模加大,處理水量逐步提高到7 000 m3/d以上,進水水質也相對趨于穩定,未對出水造成影響。因前面工序都達到單段設計要求,UV/H2O2工序只開啟了紫外線作消毒使用。

3.3 運行階段

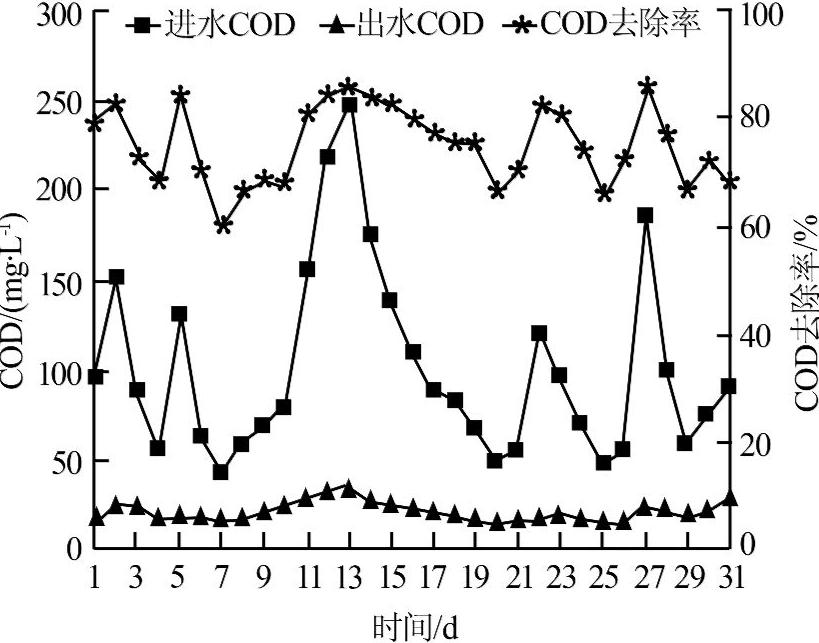

經過4個多月的調試水量逐漸增加,又經過近2個月的運行,設備運轉正常,系統運行穩定,出水水質可達到設計要求,COD <50 mg/L、氨氮<5 mg/L。 COD、氨氮的去除率變化情況如圖2、圖3所示。

圖2 進、出水COD及去除率變化情況

圖3 進、出水氨氮及去除率變化情況

由圖2、圖3可以看出,該系統對氯堿化工廢水有良好的處理效果,COD去除率為73.2%,氨氮去除率為84.6%,且進水出現波動時,出水水質波動不大,說明該系統的抗沖擊負荷能力較強。環保驗收監測數據見表4。

4 經濟技術分析

該工程占地10 000 m2,構筑物占地3 600 m2,總投資約7 600萬元,系統運行的主要成本是電費、藥劑費、人工費。與預計值相比,噸水電費1.69元,降低0.32元,液氧費0.86元,降低0.29元,增加小蘇打費用 0.16元,人工費為0.24元,與預計持平,檢修費0.28元,略低于預計值0.32元,UV/H2O2工序只啟用了消毒功能,H2O2基本沒有加入,減少0.15元,運行初期污泥產生量較少,暫不考慮。不計折舊、污泥處理及財務費用,綜合計算實際噸水處理成本為3.23元,比預計成本低0.6元。具體參見http://www.bnynw.com更多相關技術文檔。

5 小結

運行結果表明,只要嚴格監測進水指標,及時調整運行參數,出水各項指標均能穩定達到《污水綜合排放標準》(GB 8978—1996)一級A排放標準,出水清澈,水質良好,借助企業廢水水溫的相對穩定性,出水指示池中的各色魚種常年自由游弋。采用連續流砂濾+O3+ABAF+UV/H2O2工藝處理化工廢水,效果顯著,切實可行,為難降解、生化性差的化工廢水處理提供了一種思路。