冷軋含油和乳化液廢水主要來自于冷軋機組、磨輥間和帶鋼脫脂機組以及各機組的油庫排水等,由于對冷軋產品的要求越來越高,冷軋過程中采用的表面處理技術也不斷提高,隨之產生的含油和乳化液廢水成分日趨復雜。該類廢水具有污染物雜質多、油及COD含量高、化學穩定性好、水質變化幅度大、廢水排放量大等特點,是冷軋廢水中最難處理的一類污水〔1〕。

筆者對含油和乳化液廢水的各種處理方法進行分析比較,針對某廠冷軋廢水的水質特點,研究提出了對乳化液廢水進行分質處理,再與含油廢水混和進行多級處理并深度處理回用的工藝流程。深度處理后出水含油為0.1 mg/L以下,COD在5 mg/L以下,遠優于GB 13456—2012《鋼鐵工業水污染物排放標準》規定的排放標準,并符合冷軋回用水水質要求,大大降低了冷軋生產中含油污水的排放量和新鮮水消耗量,具有良好的經濟效益和環保效益。

1 含油和乳化液廢水深度處理回用工藝的確定

1.1 含油和乳化液廢水處理方法介紹

對于含油和乳化液廢水的處理方法,按原理可分為物理法、化學法、生物法等。物理法包括重力分離法、氣浮法、吸附法和膜分離法等;化學法包括絮凝法、電解法等;生物法包括活性污泥法和生物膜法等。目前國內鋼鐵企業多采用將含油、含乳化液廢水二者混合,統一經物理沉降、化學破乳、絮凝、氣浮的方法進行處理并排放的處理方式,處理難度大、成本高,已成為現代綠色鋼鐵工業發展的一個重要制約因素〔2〕。

1.2 冷軋含油和乳化液廢水的水質特點

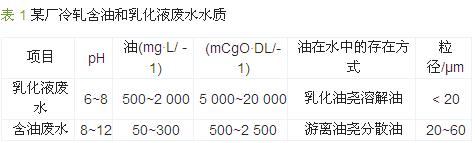

乳化液廢水的特點是水量小,水中的COD和油含量高,油在水中多呈現乳化狀態。含油廢水的特點是水量大,水溶液呈堿性,水中主要是游離油和分散油。含油廢水的來源不同,水中油污染物的成分和存在狀態也不同,將導致其處理方法不同。某廠冷軋含油和乳化液廢水的水質分析結果如表 1所示。

1.3 冷軋含油和乳化液廢水深度回用工藝流程的制定

通過現場調研,根據含油和乳化液廢水水質特點,筆者提出分質處理、聯合多級處理、深度回用的處理思路,以期達到處理后廢水實現工業回用的目標。最終制定出符合該廢水水質特點的深度回用處理工藝流程,整體工藝流程共分3個工序,即乳化液廢水處理工序、含油廢水處理工序、深度處理工序,如圖 1所示。

圖 1 冷軋含油和乳化液廢水的處理工藝

(1)乳化液廢水處理工序說明。乳化液廢水進入調節池以調節廢水水質、水量,同時向調節池中添加破乳劑進行化學破乳,使油水初步分離,再通過氣浮過濾去除浮油和機械性雜質,隨后自流到不銹鋼膜超濾系統的循環池,經超濾系統過濾后與冷軋含油廢水合并一起處理。

(2)含油和乳化液廢水處理工序說明。此處的含油和乳化液廢水包括上述工序處理后的廢水,與冷軋其他含油廢水合并,處理工序主要是兩級氣浮和兩級生化處理。調節池中的含油和乳化液廢水通過提升泵送至一級含油廢水絮凝池,并向絮凝池內投加化學絮凝劑,同時進入氣浮池進行氣浮處理,處理后的廢水繼續進入第2座絮凝池進行二級處理。經過二級氣浮處理后的廢水經冷卻塔冷卻后進入一級生物接觸氧化池,在該池內通過好氧微生物的好氧活動降解廢水中的COD。一級生物接觸氧化池出水自流進入一級高密度沉淀池進行泥水分離,部分污泥進入濃縮池進行污泥處理,部分污泥則回流進入一級接觸氧化池提高污泥濃度,沉淀池上清液溢流進入二級生物接觸氧化池進一步降解廢水中的COD,二級沉淀池的出水則進入深度處理環節。

(3)深度處理工序說明。深度處理工序主要是兩級過濾技術和雙膜法的組合。通過多介質過濾器截留上一工序出水中預處理沉淀不完全的懸浮物顆粒。多介質過濾器啟動時投加殺菌劑,以保證進入超濾的水和超濾膜內部不受微生物污染。多介質過濾后的水再經過活性炭過濾,以確保進入PVDF超濾膜的油在0.3 mg/L以下,此后經過超濾、保安過濾和反滲透處理,出水水質遠遠優于國家規定的排放標準,符合冷軋回用水水質要求。

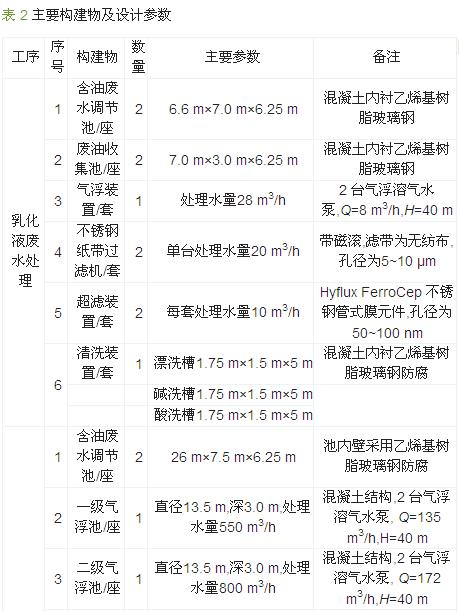

1.4 主要構建物及設計參數

該廠產生的乳化液廢水水量為15 m3/h,含油廢水水量為450 m3/h,含油和乳化液廢水是主要處理對象。工藝主要構建物及參數如表 2所示。

2 工程運行情況分析

2.1 系統運行效果

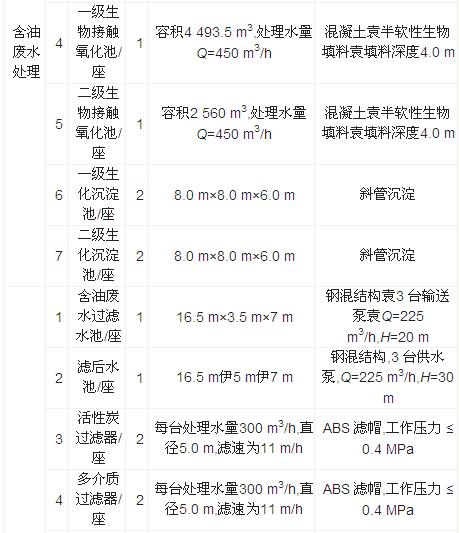

乳化液廢水經處理后COD降低到2 000 mg/L以下,去除率達到83.7%,雖然來水含油極不穩定,但經過超濾膜處理后水中含油都能降低到50 mg/L以下,油去除率達到93.9%。含油廢水(包括乳化液處理后的廢水和冷軋廠其他含油廢水)經處理后 COD由500~1 000 mg/L降低到30~40 mg/L,去除率達到92.04%,水中含油由100 mg/L降到1 mg/L以下,去除率達到97.81%。在深度回用環節,超濾膜能夠完全滿足生產運行,SDI大部分時間保持在2以下,運行情況良好。整體工程于2014年6月建成投產,到目前為止運行良好,水質基本穩定,出水水質達到廠方規定的回用標準要求。各工序處理效果如表 3所示。

由表 3可以看出,經深度回用工序處理后,出水COD在10 mg/L以下,油基本為0,水質情況遠在國家規定的排放標準之上,也充分滿足了廠方生產回用的需求,特別是對冷軋沖洗鋼板表面水回用的需求,處理效果十分顯著。

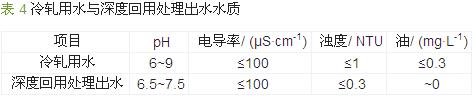

2.2 冷軋用水與深度回用處理出水的水質對比

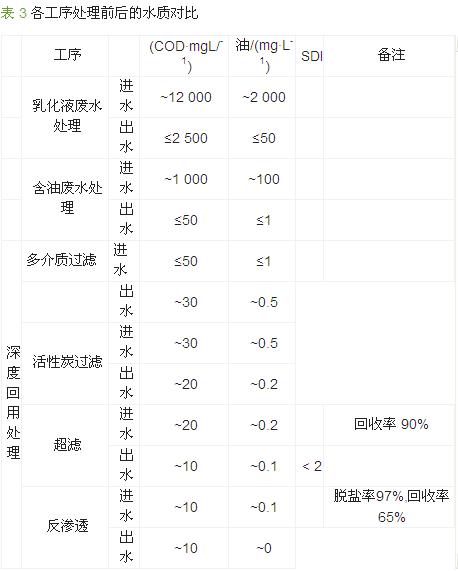

對比了冷軋用水與深度回用處理出水的水質,見表 4。不難看出,深度回用處理出水水質完全符合冷軋用水的水質要求。

2.3 系統運行成本及經濟效益分析

對設備折舊、能源消耗、藥劑費、人工費進行統計,2014 年6—12月的運行成本為9.4元/t。但該廢水深度處理回用項目實施后,每年可處理含油廢水394萬t,制備207萬t工業新水回用于生產,每年多回收約292萬t除鹽水,按照工業新水4.5元/t、除鹽水5.5元/t計算,則該廠處理含油廢水的成本為(394×9.4-207×4.5-292×5.5)÷394=2.96元/t。具體參見http://www.bnynw.com更多相關技術文檔。

3 結論

(1)冷軋含油和乳化液廢水深度處理回用項目處理出水不僅能達到GB 13456—2012《鋼鐵工業水污染物排放標準》的要求,而且能滿足冷軋回用要求,尤其是冷軋沖洗鋼板表面對水質的要求。

(2)冷軋含油和乳化液廢水經嚴格的工藝過程控制,深度回用處理是完全可實現的。

(3)廢水經深度處理后回用降低了鋼鐵企業的生產成本,該鋼廠總生產系統的工業污水回用率提高約15%,同時降低了COD排放量約1 576 t/a,具有良好的環境效益和社會效益,同時為行業廢水資源化開辟了一條新路,對整個行業內的節能減排具有推進意義。