隨著經濟的發展,大宗液態化學品的運輸在物流業中的地位日益重要。運載液態化學品的基本容器是化工集裝罐,其在流轉過程中通常會受到所載貨物的污染。按國際貨物運輸的規定,凡裝運過化學品的集裝罐,必須經過清洗,去除殘余介質,具備清潔、干燥、無異味的基本條件后才能再次使用,以避免對下一輪次的貨物裝運造成污染。洗罐后產生的廢水通常含有較高濃度的殘余化工介質,且因運輸物料的不同而種類繁多,其中裝載潤滑油、白油、黑油等各種油類物質的化工集裝罐數量較多,其產生的含油清洗廢水難以生物降解,處理不好將對環境造成嚴重污染。

目前,含油廢水的處理技術主要有化學處理法、物理化學處理法以及生物處理法等。國內外很多學者應用不同的方法對含油廢水的處理進行了研究,例如:電凝聚法、高級氧化法、混凝法和生物法等,都取得了一定的效果。但是,對于清洗裝載潤滑油、白油、黑油等多種油類物質的化工集裝罐清洗廢水采用哪種方法更經濟、有效,未見報道,因此,針對此類含油清洗廢水,尋找高效、經濟的處理方法顯得尤為重要。

化工集裝罐含油清洗廢水,乳化程度高,難生物降解,筆者分別采用化學混凝破乳法、生物法對該類廢水進行了處理,篩選出最佳混凝劑,馴化得到一株可降解混合油的菌株;探討了將微生物處理法與混凝破乳處理法相結合的可行性,并對處理工藝進行了整合。

1實驗材料與方法

1.1廢水來源及水質

化工集裝罐含油清洗廢水取自華泰集裝箱服務有限公司,廢水COD為6500mg/L,經平流式隔油池隔油后,取其出水作為實驗用水。該廢水呈乳白色,經檢測:COD為4530mg/L,BOD5為553mg/L,B/C為0.122,油質量濃度為189.98mg/L,pH為6.8。

1.2廢水來源及水質

1.2.1混凝劑的篩選

實驗選取5種無機混凝劑,其中鋁鹽混凝劑包括硫酸鋁、氯化鋁和聚合氯化鋁(PAC);鐵鹽混凝劑包括三氯化鐵和聚合硫酸鐵(PFS)。對每種混凝劑均進行投加量和pH的實驗:(1)取200mL實驗廢水,在相同的pH和攪拌速度下,加入不同量的混凝劑進行實驗,篩選出混凝劑的最佳投加量;(2)取200mL實驗廢水,調節水樣pH,在相同的混凝劑投加量和攪拌速度下進行實驗,篩選出最佳pH。并最終篩選出最佳混凝劑。

1.2.2生物處理

(1)實驗培養基。

無機基礎鹽培養基:(NH4)2SO40.5g,無水CaCl20.1g,NaH2PO41.0g,NaNO30.5g,MgSO4•7H2O0.2g,KH2PO41.0g,蒸餾水1L,用NaOH調節pH至7.0。

無機含油培養基:含油培養基為無機基礎鹽培養基于121℃高壓蒸汽滅菌20min后加入由華泰集裝箱廠提供的原始混合油作為唯一碳源。

牛肉膏蛋白胨培養基:牛肉膏5.0g,蛋白胨10.0g,氯化鈉5.0g,蒸餾水1L,用NaOH調節pH至7.0。

固體培養基:在無機基礎鹽培養基、牛肉膏蛋白胨培養基基礎上,加入質量分數為1.8%的瓊脂,用NaOH調節pH至7.0,于121℃下高溫濕熱滅菌20min。

(2)微生物的馴化。

實驗所用菌源取自油田的含油污泥。主要實驗步驟為:取無機基礎鹽培養基100mL放入250m-錐形瓶中,滅菌后,加入取自天津市某煉油廠排污口的污泥2.0g,并加入300mg/L的混合油作為微生物生長的唯一碳源,在30℃、120r/min下振蕩培養至培養基呈現明顯的渾濁,取出,靜置2~3min。用接種環挑取少量經馴化后的菌濁液在固化的平板上劃線,然后置于30℃的恒溫生化培養箱中連續培養36~48h,當平板上出現細菌菌落時,挑選單菌落平板劃線。為了得到更加純化的菌株,反復用平板培養基轉接分離多次,直到分離完全。

(3)生物處理工藝條件的確定。

以無菌操作將馴化得到的菌株接種于100m-含油液體培養基中,在30℃、120r/min下振蕩培養24h后,制備成0.1g/mL的菌懸液備用。

分別量取1500mL實驗廢水,接入菌懸液,接種量分別為0、8%、10%和12%(以體積分數計,下同),在室溫及相同曝氣量下培養反應,每隔2h取水樣進行檢測,比較處理效果。

1.2.3聯合處理工藝的確定

采用前期實驗得到的最佳混凝劑和馴化得到的降解菌,分別進行混凝—生物聯合處理實驗和生物—混凝聯合處理實驗,根據出水水質,綜合考慮經濟合理性,確定最佳聯合處理工藝。

1.3分析方法

油含量的測定采用紫外分光光度法;COD的測定采用重鉻酸鉀法(GB11914—1989);BOD5的測定采用稀釋與接種法(HJ505—2009);pH的測定采用玻璃電極法(GB6920—1986)。

2結果與討論

2.1混凝劑的篩選

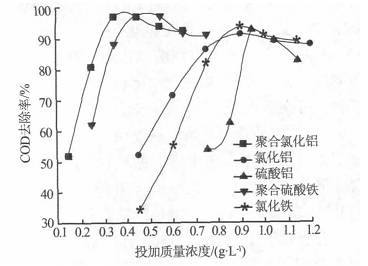

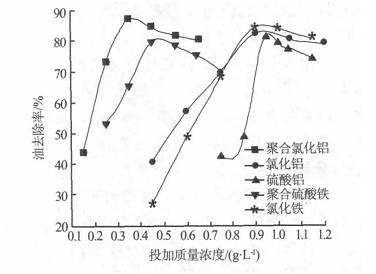

影響混凝效果的因素有pH、混凝劑種類、混凝劑投加量、攪拌強度、靜置分離時間等。前期實驗表明,投加混凝劑后,攪拌強度過大,時間過長,都極易使絮體破碎,因此本實驗均采用中速攪拌10min,反應結束后靜置沉降30min。混凝劑投加量對處理效果的影響見圖1、圖2。

由圖1、圖2可知,隨著混凝劑投加量的增加,COD和油的去除率都隨之增大,當混凝劑投加量達到一定值后,繼續增大投加量,COD和油的去除率不再隨之增大,這可以用混凝劑的吸附表面中和機理解釋。從圖1、圖2還可以看出,高分子無機混凝劑聚合氯化鋁和聚合硫酸鐵鐵的投加量明顯少于其他混凝劑,且處理效果優于其他混凝劑,其中聚合氯化鋁在投加質量濃度為0.35g/L時,COD和油的去除率達到最大,分別為97.1%和86.8%;聚合硫酸鐵在投加質量濃度為0.45g/L時,COD和油的去除率達到最大,分別為97.4%和79.7%。

水樣pH對處理效果的影響實驗結果表明,5種混凝劑的最適pH都在7左右,pH過大或過小都會降低污染物的去除率,其中鐵鹽混凝劑的pH適用范圍明顯比鋁鹽混凝劑要大。此外,在最適pH下,5種混凝劑對COD和油的去除效果都很好,其中處理效果最好的是聚合氯化鋁,在pH為7左右時,COD、油去除率分別達到96.6%、85.5%。因原水pH為6.8,考慮到經濟因素,在后續實驗中不對水樣進行pH調整。

綜上所述,在5種無機混凝劑中,聚合氯化鋁和聚合硫酸鐵的處理效果明顯優于其他的低分子混凝劑,而聚合硫酸鐵在油的去除方面不如聚合氯化鋁,且會增加水樣的色度,因此,最終選擇聚合氯化鋁作為處理此種含油清洗廢水的混凝劑,其最佳投加質量濃度為0.35g/L,水樣最適pH為6.8。

2.2微生物處理

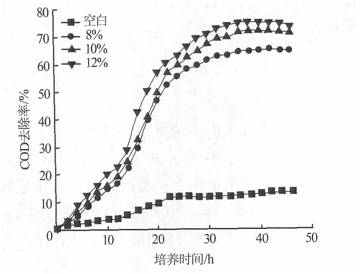

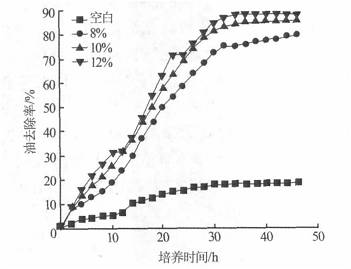

在菌懸液接種量分別為0、8%、10%和12%的條件下,考察了微生物培養時間對處理效果的影響,結果見圖3、圖4。

由圖3、圖4可知,原水在加入菌懸液后,污染物去除效果明顯提高,尤其是油類污染物的去除。當微生物培養36h后,廢水的COD降至1300mg/L左右,而油質量濃度均降到了30mg/L以下。

比較菌種投加量為10%和12%的數據可以看出,當其投加量增加到一定程度后,污染物去除率的增大并不明顯,這是因為當微生物的初始投加量增大一定程度之后,最終可以在廢水中生長的數量會達到一個最大值,此后繼續增大初始投加量,并不能繼續擴大菌群數量。選擇12%為微生物的最佳初始投加量。

隨著培養時間的推移,污染物的去除率逐漸增大。其規律基本與微生物的生長曲線相吻合,即前10h為微生物的適應期,10~36h為對數增長期,36h以后趨于穩定,因此選擇36h為最佳培養時間。

空白實驗表明,實驗廢水中未投加菌種時,隨著時間的延長,含油廢水的COD、油含量依然有所降低,這是廢水中原本存在的微生物對油類污染物的降解所致,但這些微生物數量少,降解效率低,所以對污染物的處理效果甚微。這說明利用微生物處理含油清洗廢水的關鍵是馴化出高效的可降解含油清洗廢水中混合油的菌株。

2.3聯合處理工藝比較

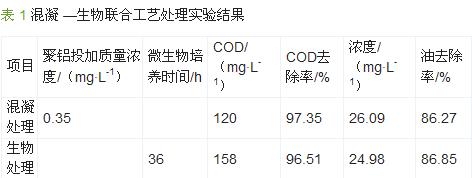

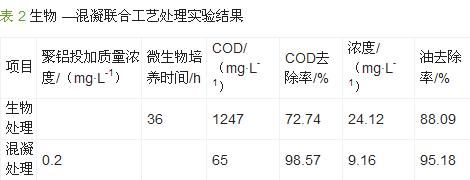

采用混凝—生物聯合工藝和生物—混凝聯合工藝分別對實驗廢水進行處理,結果見表1和表2。

由表1可知,采用混凝—生物聯合工藝處理實驗廢水,雖然混凝階段處理效果理想,COD去除率高達97.35%。但后續微生物處理出水的COD反而升高,這可能是由于混凝出水的COD過低,導致微生物不能正常生長而死亡,致使COD升高;經生物處理后,出水油含量幾乎沒有降低。

由表2可知,采用生物—混凝聯合工藝處理實驗廢水,在生物處理階段,盡管廢水的可生化性較差,但由于投加了馴化得到的特種降解菌,除油效果良好,降低了后續混凝處理的負荷,減少了混凝劑用量。經此聯合工藝處理后,出水COD降到了65mg/L,油質量濃度降到了9.16mg/L。此聯合工藝不僅處理效果良好,同時降低了混凝劑用量,節約了成本。具體參見http://www.bnynw.com更多相關技術文檔。

3結論

(1)聚合氯化鋁對含油清洗廢水的處理效果最佳,且投加量最少。在其投加質量濃度為0.35g/L,pH為6.8(原水)的條件下,COD去除率達到97.06%,油去除率達到86.80%。

(2)馴化得到的石油烴降解菌對含油清洗廢水的處理效果顯著。微生物處理含油清洗廢水時經歷了生長適應期、高效降解期、穩定期及衰亡期。當菌種投加量為12%,培養時間為36h時,處理效果最佳。

(3)生物—混凝聯合工藝的處理效果優于混凝—生物聯合工藝。應用生物—混凝聯合工藝處理含油清洗廢水,可使COD、油去除率分別達到98.57%、95.18%,出水COD和油質量濃度分別為65、9.16mg/L,可作為清洗水回用,實現了節能減排。