焦化廢水是在煤的高溫干餾、煤氣凈化以及化工產品精制過程中所產生的廢水〔1〕。目前采用生化法可基本去除這類廢水中的酚類和氨氮等有機污染物,但處理后的出水中仍含有一些難降解的雜環或多環類有機污染物而達不到國家排放標準或企業回用要求〔2〕,需進行深度處理。

電催化氧化法是清潔處理方法,無需另外投加氧化劑、無二次污染、占地面積小、去除率高、選擇性強,可深度處理焦化廢水〔3〕。國內外對電催化氧化法處理廢水的研究很多,但大多集中在對影響因素的研究上,如電極材料、電流密度、極板間距、槽電壓等〔4, 5, 6, 7〕對廢水處理效果的影響,卻很少研究能耗問題〔8〕。電催化氧化法雖然可有效地處理焦化廢水,提高廢水的可生化性,但高能耗卻制約了其在廢水處理中的應用〔9-10〕。筆者對電催化氧化處理焦化廢水中的能耗問題進行了研究,以期為電催化反應裝置處理焦化廢水的設計與運行提供參考。

1 實驗材料與方法

1.1 實驗裝置

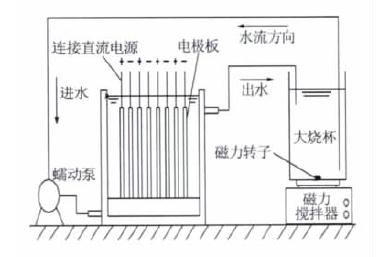

實驗分靜態處理與動態處理。靜態處理研究中關于電流密度、電極板數量的影響主要在裝置A 中進行,裝置A 為矩形,尺寸為70 mm ×44 mm × 70 mm。但由于反應器結構是限制傳質速度的重要因素〔11〕,所以還設計了裝置B 用于靜態處理時對比反應器結構的影響。裝置B 采用圓筒狀內壁,尺寸為D 81 mm×70 mm,電極板架設在反應器中心位置并與反應器內壁、底面、水面都有一定距離,方便水流通過,消除攪拌時的水流死角,減少短流現象。若將裝置B 與蠕動泵等連接后,可進行焦化廢水的動態處理研究,如圖 1 所示。

裝置A 與B 中的陰極均為鈦網(Ti),陽極均為釕鈦網(Ti/RuO2),陰陽極板尺寸均為50 mm × 50 mm,板間距均為5 mm,陰陽極板間隔放置,裝置 A 中僅可放置1 對,裝置B 最多可放置4 對,每對電極連接獨立的直流電源輸出。

圖 1 動態反應裝置

1.2 焦化廢水

實驗用水來自于某鋼鐵集團有限公司經A2/O 工藝處理后的焦化廢水,COD 為110~125 mg/L,pH 約為6.45,氨氮質量濃度約為32.2 mg/L。為滿足后續回用工藝對水質的要求,電催化氧化處理后的出水COD 要求小于75 mg/L。

1.3 COD 的測定

使用承德華通環保有限公司生產的CTL-12 型COD 快速測定儀,采用快速消解法測定廢水 COD。

1.4 實驗操作

1.4.1 靜態條件的處理效果及能耗

在研究電流密度的影響時,使用反應裝置A,倒入200 mL 廢水,反應器下方放置磁力攪拌器,攪拌速度為1 000 r/min。調節直流電源至一定的電流密度(50、100、200 A/m2)并恒流輸出,極板數量為 4 對。

在研究極板數量及反應器結構的影響時,使用反應裝置A(200 mL 廢水)或裝置B(450 mL 廢水),極板對數分3、4 對兩種情況,電流密度固定為100 A/m2,反應器下放置磁力攪拌器,攪拌速度為1 800 r/min。

靜態實驗中分別在0、10、20、40、60、90 min 取樣測定COD。

1.4.2 動態條件的處理效果及能耗

將2 L 廢水加入動態反應裝置內,通過改變蠕動泵轉速調節流量分別為20、50、200、400 mL/min,電流密度調至100 A/m2,磁力攪拌器轉速為1 800 r/min。分別在0、40、80、120、160、240、360 min 從大燒杯中取樣測定COD。

1.5 廢水能耗的計算

按式(1)計算電催化氧化去除單位質量COD 的能耗〔12〕。

式中:EC———去除單位質量 COD 的能耗,W·h/g;

U———槽電壓,V;

I———電流,A;

t———處理時間,h;

V———處理水量,L;

ΔCOD——反應前后COD 之差,mg/L。

2 結果與分析

2.1 靜態條件下的處理效果及能耗

2.1.1 電流密度的影響

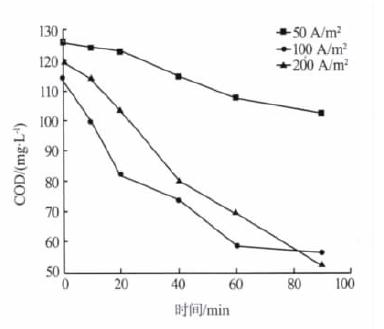

電流密度對COD 去除效果的影響見圖 2。

圖 2 電流密度對焦化廢水COD 去除效果的影響

從圖 2 可以看出,當電流密度從50 A/m2 增加到100 A/m2 時,COD 處理效果明顯提高,但電流密度增加到200 A/m2 時,COD 去除效果反而下降。這是因為在低電流時,電流越大,電子在電極和廢水中的轉移速率越快,具有活性的中間產物越多,COD 去除效果越好〔13〕。但由于直接氧化需要污染物傳質到電極的表面,而間接氧化需要污染物和產生的強氧化劑高度混合,即電化學的反應速率受到反應器內的傳質效果的限制〔2, 11, 14〕,所以電流密度增加到一定程度后很難再提高處理效果。而且電流密度過高反而會促使副反應(如析氫、析氧反應)發生,降低電流效率〔15〕。

綜合考慮以上實驗結果,在后續實驗中,電流密度選擇為100 A/m2。

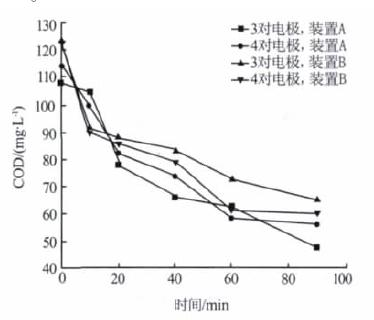

2.1.2 電極板數量及反應器結構的影響

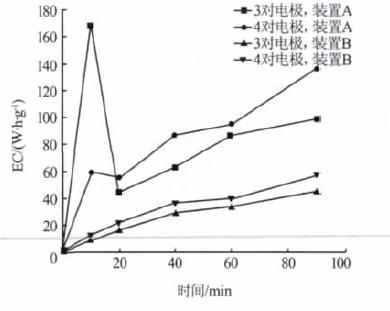

實際處理焦化廢水時,由于處理水量增大,需相應增大電催化氧化裝置體積和電極板反應面積,這可通過增加極板數量或增大電極板面積并相應增大電極板間距來實現。但實際操作中,后一種方式將導致槽電壓升高,不僅極板易鈍化,使用壽命下降〔16〕,而且當電壓超過了析氧超電勢時,還會導致析氧等副反應急劇增加,從而造成電流效率降低〔15〕。因此實際應用中多采用前一種方式。電極板數量及反應器結構對焦化廢水COD 去除效果及能耗的影響見圖 3、圖 4。

圖 3 極板數量及反應器結構對COD 去除效果的影響

圖 4 極板數量及反應器結構對能耗的影響

理想狀況下,極板數量增加即增加極板反應面積,處理效果會相應提升,且電能利用率保持不變。然而圖 3 中,裝置A 中4 對電極條件下的處理效果低于3 對電極。這是因為在裝置A 中,極板是卡在內壁上安裝的,且極板寬度與內壁寬度相同,因此水流無法繞過極板,只能從極板上的小網孔中通過,過多的極板在一定程度上起到了隔板的作用,從而阻礙水中氧化劑與有機污染物的充分混合,使得反應器內部短流現象嚴重,氧化劑傳質速度下降,導致處理效果下降〔17〕。相比之下,裝置B 使用4 對電極時的COD 去除效果優于3 對電極,說明裝置B 的結構一定程度地解決了4 對電極板阻礙傳質速度的缺點,并顯示出電催化氧化反應過程中電極面積越大 COD 去除率越高的優點,裝置B 整體去除效果優于裝置A。同時圖 4 還顯示,即使是使用了4 對電極板,裝置B 的能耗也低于使用3 對電極板的裝置 A,且能耗一直低于250 W·h/g,說明裝置B 經過結構改善后更能提高電能利用效率并充分利用4 對電極的優勢。

由上述實驗結果可知,在電催化氧化反應中,若溶液中氧化劑的傳質速度是COD 去除效率的限制因素時,提高電能供給和有效反應面積無法大幅提高處理效率,而要通過提高傳質速度才能實現,這樣做的同時還能提高電能利用效率〔11〕,降低能耗。

2.2 動態條件下的處理效果及能耗

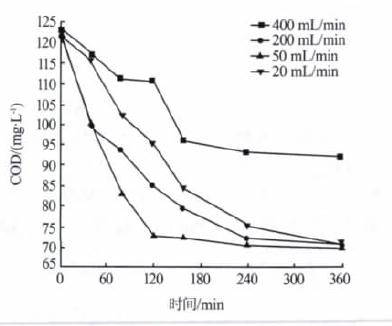

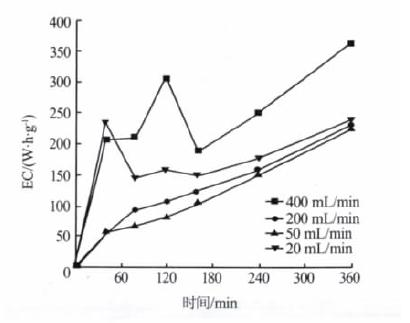

靜態處理下的污水流態為完全混合式,動態處理部分為推流循環式流態,以此研究反應器內廢水的不同流態對電催化氧化反應的影響,結果見圖 5、 圖 6。

圖 5 動態條件下對COD 的處理效果

圖 6 動態條件下的處理能耗

如圖 5 所示,流速為400 mL/min 時COD 的處理效果最差,處理360 min 后,COD 僅從123.6 mg/L 降至92.1 mg/L,而同樣處理360 min 后,流速為20、 50、200 mL/min 情況下的處理效果相差不大。從圖 5 還可知,流速為50 mL/min 的情況下COD 去除速度是最快的,處理120 min COD 可降低到72.6 mg/L,已接近最低值。再結合圖 6 可知流速為50 mL/min 條件下的EC 始終保持最低,120 min 時僅為78.6 W·h/g,所以流速50 mL/min 為最佳值。

結果說明,在推流循環流態下,過大或過小的流速都不利于反應的進行。因為污水是循環處理的,所以不同流速下污水的實際處理時間都一樣,此時若水流速度過快,污水無法與極板充分接觸從而導致電能利用效率降低,若水流速度過慢,雖然極板間局部COD 去除率高但整體COD 去除速度卻較低。所以只有適宜的流速才能一方面保證了氧化劑的傳質速度,另一方面也保證了有機物與氧化劑結合并發生氧化反應的時間,最終達到不僅提高COD 降解速率及效率,還使電能得到高效利用。具體參見http://www.bnynw.com更多相關技術文檔。

3 結論

(1)電流密度決定直接氧化反應的速度和間接氧化反應產生氧化劑的速度,只有適宜的電流密度才能保證較高的處理效率及較低的能耗。

(2)電極板對數增加會增加電催化氧化的有效反應面積,加快COD 降解速率,但也會阻礙反應器內水流混合,導致處理效率提升不明顯甚至降低,處理能耗上升。若想通過增加極板數量來達到加快 COD 降解速率的目的,則需要優化反應器結構來加強水流混合效果。

(3)該體系下的最佳運行條件為:在反應裝置B 中,極板4 對、電流密度100 A/m2、推流循環、流速 50 mL/min、處理時間120 min。此時污水COD 由 123.5 mg/L 降至72.6 mg/L,滿足膜工藝進水水質要求,去除率達到58.8%,且能耗最低,單位COD 去除能耗為78.6 W·h/g。