石油天然氣鉆井過程中產生的鉆井廢水受鉆井液處理劑、生產工藝等因素的影響,具有污染物濃度高、組分復雜、色度高、懸浮物含量高、穩定性高、可生化性差和點多面廣的特點。目前,對鉆井廢水的處理主要采用物理法、化學法和生物法,但這些方法均存在處理效果有限、成本高等缺點,不能達到較為滿意的處理效果。因此,開發高效、環境友好的鉆井廢水處理技術已成為國內外十分關注的前沿課題。

多相催化臭氧化又稱為非均相催化臭氧化,是近年來發展起來的一種具有較強競爭力的新型高級氧化技術。其特征是利用固體催化劑如金屬氧化物(MnO2、TiO2、Al2O3等)、負載于載體上的金屬或金屬氧化物(Cu/Al2O3、Fe2O3/Al2O3、Ru/CeO2、V-O/硅膠和TiO2 /Al2O3等)及多元金屬摻雜改性催化劑等在常溫常壓下加速液相或氣相的氧化反應來提高臭氧分解能力,生成一系列高活性、強氧化性的中間物種如 ·OH或易被臭氧分解的絡合物,從而增強臭氧對有機物的氧化能力。與均相催化臭氧化相比,多相催化臭氧化具有反應條件溫和、無選擇性、礦化作用強、處理效果好、成本低、能耗少、操作簡便、適用范圍廣和無二次污染等優點。

近年來,針對多相催化臭氧化凈化水中難降解有機污染物方面的研究取得了顯著進展,其關鍵是獲得高效、廉價、無害的催化劑。本研究以具有比表面積大、力學強度高、與活性物質附著力強、不易脫落的多孔結構Al2O3為載體,采用改進的溶膠-凝膠法對納米TiO2進行負載,制備了TiO2/Al2O3多相催化劑,并以制得的TiO2/Al2O3催化臭氧氧化經混凝處理后的鉆井廢水,考察了催化劑投加量、臭氧濃度、pH和反應時間等對該體系處理效果的影響,得到了O3/TiO2/Al2O3體系的最佳工藝參數,以期為今后實現該技術處理鉆井廢水的工業化提供一定依據。

1 材料與方法

1.1 試驗材料

試劑:十二烷基胺,CP,上海三愛思試劑有限公司;鈦酸丁酯、無水乙醇、冰醋酸、碘化鉀、氫氧化鈉、濃硫酸(質量分數為98%),均為分析純,成都科龍化工試劑廠;Al2O3 ,實驗室自制。

試驗用水為川中某油井經混凝預處理后的鉆井廢水,其水質:COD 890 mg/L,油類4.5 mg/L,揮發酚0.38 mg/L,SS 130 mg/L,pH 8.5。制取臭氧的原料為純氧(純度99.99%,成都新炬化工有限公司),由CFJ-5型臭氧發生器(成都斯塔瑞測控工程有限公司)產生,氣相中的臭氧濃度采用碘量法測定。

試驗所用玻璃儀器均用濃硫酸-重鉻酸鉀洗液浸泡,然后依次用自來水和蒸餾水清洗數次。

1.2 多相催化劑的制備

采用改進的溶膠-凝膠法在優化條件下制備多相催化劑。先將10 mL鈦酸丁酯溶解于加有10 mL模板劑十二烷基胺的100 mL無水乙醇中,邊攪拌邊添加6 mL抑制劑冰醋酸,使之與鈦酸丁酯形成螯合物,從而控制鈦酸丁酯均勻水解,減小水解產物的團聚,得到顆粒細小且均勻的膠體溶液。在溶膠中加入4 mL去離子水,使膠體粒子形成一種開放的骨架結構;同時緩慢加入10 g Al2O3,溶膠逐漸失去流動性,形成凝膠。于100 ℃下將凝膠恒溫干燥24 h,以去除凝膠中的水分、有機基團和有機溶劑。將制得的晶體放入馬弗爐中程序升溫至550 ℃,恒溫4 h,制得負載型TiO2/Al2O3多相催化劑。

1.3 試驗方法

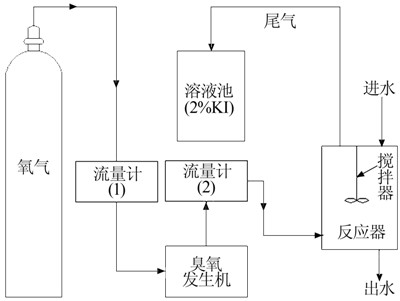

試驗裝置如圖 1所示。臭氧化試驗過程在直徑為50 mm、高為600 mm、有效容積為500 mL的有機玻璃反應器中進行。試驗前先用自來水沖洗反應器,再用蒸餾水清洗數次以去除反應器中可能消耗臭氧的干擾組分。進行臭氧化試驗時,將已調整好pH的500 mL鉆井廢水和適量的TiO2/Al2O3多相催化劑混勻后一次性轉入反應器中,連續投加臭氧,臭氧經過微孔曝氣頭進入反應器。臭氧和水溶液在反應器中混合(為使臭氧能與水溶液充分地接觸,試驗中采用上海標本模型廠生產的增力電動攪拌機進行攪拌),從而發生氣、液兩相反應。氧化時間為25 min,氧氣流量為7.5 L/min,臭氧投加量約為80 mg/L,臭氧尾氣由質量分數為2%的KI溶液進行吸收。TiO2/Al2O3多相催化劑通過過濾、烘干、焙燒后重復利用。控制好臭氧濃度和攪拌機攪拌速度,定時(5 min)取樣進行分析。溶液pH用pHS-3C精密pH計(上海雷磁儀器廠)進行測定,COD采用重鉻酸鉀法(GB11914— 1989)進行測定。

圖 1 多相催化臭氧化試驗裝置示意

2 結果與討論

2.1 不同工藝對鉆井廢水COD的降解效果比較

在pH為 9.4,溫度為20 ℃,臭氧質量濃度為80 mg/L,反應時間為25 min的條件下,考察了O3、O3/TiO2和O3/TiO2/Al2O3(其中,TiO2和TiO2/Al2O3投加量均為3.75 g/L)3種工藝對鉆井廢水COD的降解效果,結果如圖 2所示。

圖 2 不同工藝對鉆井廢水COD的降解效果比較

由圖 2可以看出,反應25 min 時,O3/TiO2/Al2O3對廢水COD的去除率高達92.35%,相比單獨臭氧、O3/TiO2,分別提高了34.92%和13.36%。這說明 TiO2/Al2O3多相催化劑與臭氧化有明顯的協同作用,提高了臭氧的利用率和水中·OH的生成量,促進了廢水中有機污染物的降解。在所比較的3種工藝中,O3/TiO2/Al2O3對鉆井廢水COD的降解效果最好。

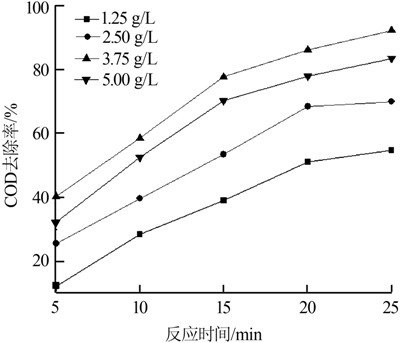

2.2 催化劑投加量的影響

催化劑的投量既影響處理效果,又影響處理費用,在實際工程中應使催化劑用量盡量地少。在pH 為9.4,溫度為20 ℃,臭氧質量濃度為80 mg/L,反應時間為25 min的條件下,考察了TiO2/Al2O3催化劑投加量對COD去除率的影響,結果如圖 3所示。

圖 3 催化劑投加量對COD去除率的影響

由圖 3可知,反應25 min時,隨著催化劑投加量從1.25 mg/L增至3.75 mg/L,COD去除率逐漸增大,分別為54.95%、70.09%、92.35%。這是因為隨著催化劑投加量的增加,體系中催化活性位點增多,改變了臭氧在水中的存在狀態,促使臭氧分解,進而提高了體系中·OH的生成量,促進了廢水中有機污染物的降解。但當催化劑投加量從3.75 mg/L增至5.00 mg/L時,COD去除率僅為83.54%,COD去除率出現下降。其原因可能是催化劑投加量增加促進了大量 ·OH的產生,但過多的·OH會導致其相互之間產生淬滅效應,進而大大減少了·OH與有機污染物的反應幾率,使COD去除率下降。綜合考慮處理成本與降解效果,選擇3.75 mg/L為最佳催化劑投加量。

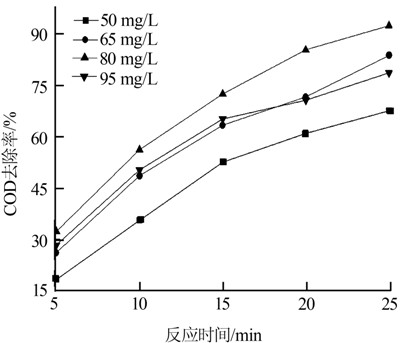

2.3 臭氧濃度的影響

在pH 為9.4,溫度為20 ℃,TiO2/Al2O3投加量為3.75 g/L,反應時間為25 min的條件下,考察了臭氧濃度對COD去除率的影響,結果如圖 4所示。

圖 4 臭氧濃度對COD去除率的影響

由圖 4可知,隨著臭氧濃度的增加,COD去除率增大,當臭氧質量濃度為80 mg/L時,COD去除率最大,達92.35%,繼續增加臭氧濃度,COD去除率反而呈下降趨勢。這是因為隨著臭氧濃度的增大,作為電子受體的臭氧可降低催化劑表面空穴與電子復合的幾率,提高了·OH的生成量;當臭氧濃度增加到一定程度后繼續增加臭氧濃度,臭氧將與·OH反應,對·OH有一定的淬滅作用,使COD去除率反而降低。選擇80 mg/L為最佳臭氧濃度。

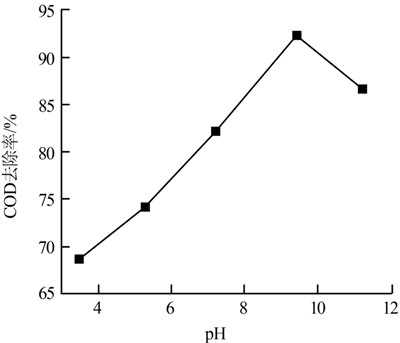

2.4 溶液pH的影響

有研究表明,對整個多相催化臭氧化分解過程影響最大的是溶液的pH,因為氧化過程中最關鍵的2步——臭氧在溶液中的有效分解和催化劑的表面反應,都取決于溶液的pH。在溫度為20 ℃,TiO2/Al2O3投加量為3.75 g/L,臭氧質量濃度為80 mg/L,反應時間為25 min的條件下,考察了溶液pH對COD去除率的影響,結果如圖 5所示。

圖 5 pH對COD去除率的影響

由圖 5可知,隨著pH的升高,COD去除率增大,當pH為9.4時,COD去除率達到最大,為92.35%;繼續升高溶液pH,COD去除率呈下降趨勢。這是因為pH的升高有助于產生更多的·OH,從而起到促進體系催化氧化反應的效果,另外,pH的適當降低也有利于O3捕獲催化劑表面的電子產生 ·OH和·O2-,但pH過高或過低均不利于體系·OH的產生。通過綜合考慮,選擇9.4為溶液最佳pH。具體參見http://www.bnynw.com更多相關技術文檔。

2.5 反應時間的影響

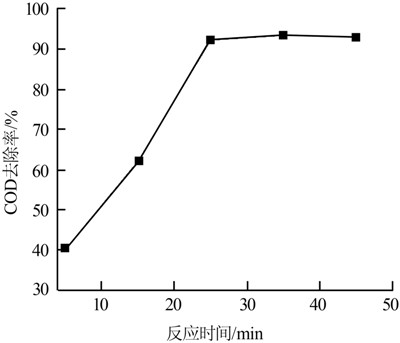

在pH為 9.4,溫度為20 ℃,TiO2/Al2O3投加量為3.75 g/L,臭氧質量濃度為80 mg/L的條件下,考察了反應時間對COD去除率的影響,結果如圖 6所示。

圖 6 反應時間對COD去除率的影響

由圖 6可知,隨著體系反應時間的延長,COD去除率快速升高,當反應時間為25 min時,COD去除率可達到92.35%,繼續延長反應時間,COD去除率的變化趨于平緩。綜合考慮處理成本和降解效果,選擇25 min為最佳反應時間。

3 結論

以制得的TiO2/Al2O3催化臭氧氧化經混凝處理后的鉆井廢水,在TiO2/Al2O3投加量為3.75 g/L,臭氧質量濃度為80 mg/L,pH為9.4,反應時間為25 min的最佳工藝條件下,COD去除率高達92.35%,廢水COD可從890 mg/L降至約68 mg/L,達到了《污水綜合排放標準》(GB 8978—1996)的一級排放標準。 O3 /TiO2/Al2O3體系對鉆井廢水具有很好的處理效果。