1 石油開采廢水治理現狀

石油開采廢水中主要污染物是原油和懸浮物,為使其處理后能達到回注水質標準的要求,目前各油田采用的處理工藝大多為二段法,即除油→除懸浮物→注水,并輔以防垢、緩蝕、殺菌等化學處理措施。

水驅采油廢水水質與回注水質標準見表1。

1.1 除油

除油是石油開采廢水處理的重要環節 ,原油在水中的存在形式以浮油、分散油和乳化油為主 ,其中顆粒直徑在 10~100μm 之間的分散油和大于 100μm的浮油占 90 %左右 ,其余為 1 ×10 - 3~10μm的乳化油。針對油粒的物理化學特性 ,目前多采用兩級除油法 ,即一級重力除油、二級混凝除油法。

1.1.1 重力除油

重力除油依靠油水的比重差通過油與水的自然分離實現除油效果。重力除油可去除廢水中的浮油及大部分分散油達到初步除油的目的。從目前使用情況來看 ,重力除油的主要設備有立式除油罐、斜板式隔油池及粗粒化除油罐等。

① 立式除油罐

立式除油罐均采用下向流方式 ,一般具有較大池深 ,這不僅可以提高除油效率 ,也是含油廢水處理重力流程所需要的。70 年代中期 ,立式除油罐也引進了斜板技術 ,利用立式除油罐的高度 ,在罐內沉降區加設波紋斜板從而形成所謂的立式斜板除油罐 ,這種除油罐集立式除油罐與斜板隔油池的優點于一體 ,大大提高了除油效率 ,可基本去除水中的浮油和分散油。

② 粗粒化聚結器

粗粒化聚結屬于物理化學法 ,通常設在重力除油工藝之前。粗粒化聚結器是利用粗粒化材料的聚結性能 ,使細小的油粒在其表面聚附成較大油粒 ,在浮力和水流沖擊下 ,粒徑增大的油粒脫離粗粒化材料表面而上浮。經過粗粒化處理后的污水 ,其含油量及原油性質并不發生改變 ,只是更有利于重力分離法除油。利用粗粒化聚結器可去除水中粒徑在10μm以上的分散油和浮油。粗粒化聚結材料大致分為天然礦石和人工有機材料兩類 ,目前應用較多的聚結材料有聚氨脂泡沫、聚丙烯泡沫、聚乙烯和聚氯乙烯 ,以及不銹鋼填料等。

1.1.2 混凝破乳除油

經一級重力除油后 ,浮油和大部分分散油已被去除 ,但是顆粒直徑小的乳化油仍殘留在水中 ,通常采用二級混凝破乳除油。

① 混凝破乳劑

目前各油田應用的混凝劑可分為有機和無機兩類 ,使用較多的是無機多價金屬的水溶鹽類 ,特別是鋁鹽和鐵鹽兩種無機混凝劑。但近年來有機聚合物破乳劑也得到廣泛應用 ,如聚丙烯酰胺、 NK型混凝劑、 ZETAG— 64型反相破乳劑等。

② 氣浮技術與設備

氣浮技術在石油開采廢水處理上已得到廣泛應用。根據產生氣泡的方法不同 ,氣浮形式有加壓溶氣氣浮、葉輪浮選和電氣浮等 ,在石油開采廢水的處理中主要采用前兩種方法。

加壓溶氣氣浮以部分回流處理工藝的除油效果最好 ,但對運行管理的要求十分嚴格。回流比一般為20 %~40 % ,溶氣罐壓力0140~0160 MPa ,停留時間2~4 min ,空氣吸入量約為廢水體積的 6 %~11 %。葉輪浮選是利用葉輪高速旋轉所形成的負壓使空氣由進氣管吸入 ,在葉輪攪動下 ,空氣被粉碎成細小的氣泡并與污水充分混合。目前國內有關油田使用的葉輪浮選機多從美國 WEMCO公司引進。

③ 混凝除油工藝

混凝除油工藝中的主要設備為混凝除油罐 ,又稱二次除油罐 ,其結構與立式除油罐基本相同 ,不同的是在罐中增設一個反應中心筒 ,使廢水與混凝劑在反應筒內進行充分反應 ,以發揮藥劑的混凝破乳作用。

1.2 除懸浮物

石油開采廢水中的懸浮物通過過濾工藝進行去除 ,油田通常采用的過濾罐分為壓力式和重力式兩種。由于壓力式濾罐可在工廠預制 ,而且現場安裝方便 ,占地少 ,生產中運行方便 ,所以在油田中使用較多。壓力式濾罐又分為立式和臥式兩種 ,直徑一般都不超過 3 m ,臥式濾罐由于其過濾斷面懸浮物負荷不易均勻 ,因而沒有立式濾罐應用得廣泛壓力濾罐一般都采用大阻力配水方式。目前不少油田為保證出水水質而采用兩級過濾處理,第一級為雙層濾料過濾,濾料通常選用石英砂和無煙煤,第二級采用纖維素濾料進行精細過濾,以確保出水中的含油量、懸浮物濃度等達到回注水質要求。

2 面臨的問題及解決對策。

我國有相當多的油田已進入石油開發的中后期 ,隨著驅油技術的發展 ,各油田為挖掘油層潛力 ,已開始進行二次采油、三次采油 ,這使得石油開采廢水的水質情況更加復雜 ,也為石油開采廢水處理回用技術提出了新的要求。

2.1 聚合物驅采廢水

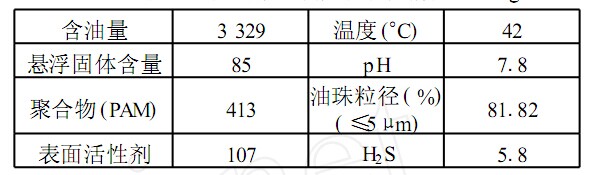

為挖掘油層潛力 ,各油田已開始應用多元聚合物化學驅采技術。由于在回注水中投加了大量的聚合物(以聚丙烯酰胺為主)和表面活性劑等化學藥劑 ,導致水質情況比水驅石油廢水要復雜得多 ,增加了處理難度。聚合物驅采廢水水質情況(以大慶聚北 —含油污水處理站污水為例)見表2。

表2 聚合物驅采廢水水質情況 mg/ L

與水驅采油廢水的水質情況比較可以看出 ,聚合物驅采廢水中的原油主要是以粒徑很小的乳化油狀態存在的 ,這使其具有較高的穩定性。另外 ,水中還含有大量的聚合物、表面活性劑等物質 ,這些物質的存在又進一步增加了原油在水中的穩定性 ,使得現有的重力除油設施除油率很低 ,效果極差;而根據聚合物驅采回注水質的要求 ,在處理過程中應將廢水中的聚合物、表面活性劑等物質予以保留 ,這使得聚合物驅采廢水的除油處理變得異常困難 ,也給石油廢水處理回用技術提出了更高的要求。根據聚合物驅采廢水的特點及其回用要求 ,處理過程應采用物理法和物理化學法 ,但表面活性劑等物質的存在增加了除油的難度。在現有的處理技術中 ,只有聚結法可以大幅度提高物理法的除油效果 ,但由于聚結材料的種類較少 ,聚結效率不高 ,導致粗粒化聚結工藝的除油效果較差。另外到目前為止 ,粗粒化聚結除油的機理尚不清楚 ,仍處于探討階段 ,未形成統一的理論。

總的說來有兩種觀點 ,即“潤濕聚結”與“碰撞聚結”。“潤濕聚結”建立在親油性粗粒化材料上 ,而“碰撞聚結”建立在疏油材料基礎上。因此 ,完善聚結除油機理 ,開發新型聚結材料 ,改善聚結工藝條件 ,進而提高聚結除油效率是解決聚合物驅采廢水處理的有效辦法。

2.2 蒸汽驅采稠油廢水

現在各油田均已開始動用稠油儲量 ,擴大了蒸汽驅采規模 ,使稠油廢水量大幅度增加。稠油廢水含油量大、溫度高 ,且因其處理后回用至注汽鍋爐 ,故凈化后水質應滿足注汽鍋爐給水水質標準 ,這就對稠油廢水處理技術提出了新的要求。蒸汽驅采稠油廢水水質情況(以新疆油田采油一廠稠油處理站稠油廢水為例)與注汽鍋爐給水水質標準見表3。

從表3可以看出 ,稠油廢水中含油量較高 ,而且稠油的相對體積質量與水非常接近( ≥0195) ,因而重力分離回收十分困難[5 ],現有的混凝除油工藝在處理稠油廢水時 ,由于缺少一種高效、快速的破乳劑 ,普遍存在著停留時間長、設施占地大、處理效率低和運行費用高等問題。另外 ,稠油廢水處理后回用 ,執行了水質指標更為嚴格的注汽鍋爐給水水質標準 ,而現有的石油廢水處理工藝對硬度、 SiO2 等幾項污染物的去除幾乎沒有作用 ,這就要求必須增加新的深度處理技術單元和處理構筑物 ,以保證稠油廢水在處理后能滿足注汽鍋爐給水水質要求。從目前各稠油廢水處理流程的運行情況來看 ,稠油的去除是主要難題。在除油效果上 ,氣浮浮選法的效率最高 ,但是沒有反應迅速、破乳效果好的破乳劑進行破乳 ,稠油去除效果很難達到理想的要求 ,這就給過濾工藝增加了很大的負擔 ,并影響后續除硬度、除有機物等深度處理設施的正常運轉 ,因此盡快研制出一種高效、反應快速的破乳劑是解決稠油廢水處理技術難題的當務之急。

2.3 低滲透油藏開采廢水

低滲透油藏開采規模的逐步擴大 ,以及其對所需回注水質標準的嚴格要求都為低滲透油藏開采廢水的處理增加了新的難度。為不堵塞地層 ,保持低滲透油藏的滲透性 ,各油田對低滲透油層回注水質的要求都極為嚴格,以遼河油田為例 ,其低滲透油層要求回注水的濾膜系數(0145μm 濾器) 必須 > 4 ,污染物顆粒直徑必須 <0145μm ,而常規處理技術 ,包括精細過濾、活性炭吸附等都很難滿足這一要求。膜處理技術在理論上可達到這一要求 ,超濾可截留水中直徑 0145μm以上的顆粒,但超濾對其進水水質有嚴格要求 ,而且超濾膜的耐久性、抗腐蝕性以及可清洗再生程度等仍需進一步研究。具體參見http://www.bnynw.com更多相關技術文檔。

3 展望

石油開采廢水處理技術現已滯后于驅油技術的發展 ,成為驅油技術大規模推廣應用的主要限制因素 ,今后應重點在以下幾個方面進行研究和開發: ①研制更為有效、快速的混凝破乳劑 ,強化除油效率 ,以減輕后續處理設施的負擔 ,為石油開采廢水的深度處理回用提供可靠保證; ②深入研究聚結除油原理 ,尋找更為有效的聚結材料 ,以提高物理法除油效率; ③推廣膜處理技術在石油開采廢水處理上的應用; ④開發工藝更為先進的配套單元處理設備 ,提高處理效率 ,減少占地面積。